Навигация

Сравнение различных типов химических реакторов

3. Сравнение различных типов химических реакторов

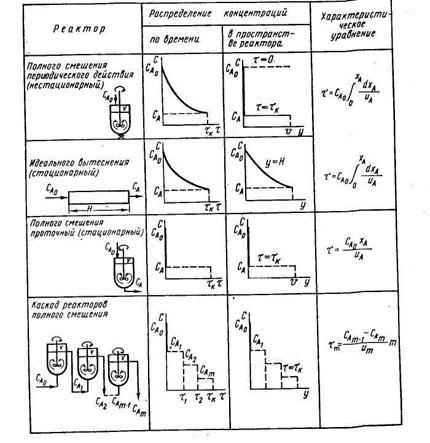

Одним из факторов, используемых для сравнения и выбора реакторов, является влияние концентрации реагентов, точнее, движущей силы процесса на производительность реактора. При этом условно принимается постоянство других параметров технологического режима. Распределение концентрации реагентов в различных моделях реакторов приведено в таблице.

Реакторы идеального вытеснения и полного смешения. При прохождении реакционной смеси через реактор идеального вытеснения уменьшается концентрация исходных реагентов Са по высоте (длине) реактора и в соответствии с этим снижается движущая сила процесса, а при постоянстве других параметров — и скорость процесса.

Аналогичная картина наблюдается в реакторах периодического действия.

Таблица

Сравнение различных типов химических реакторов

Сравнение реакторов только по скорости процесса недостаточно. Следует еще учитывать, что постоянство температуры и концентрации реагентов по всему объему реактора смешения облегчает управление процессом, автоматизацию работы реактора. Иногда представляется возможным получение продукта одинакового качества с большим выходом. Например, для проведения ряда процессов полимеризации предпочтителен реактор полного смешения вследствие выравнивания концентрации. Ряд каталитических синтезов проходит с достаточной селективностью лишь в узком интервале температур, легко достижимом в изотермических реакциях полного перемешивания. Характерными примерами таких процессов могут служить синтезы метанола и высших спиртов, в которых повышение температуры на 10—20°С от оптимальной вызывает побочные реакции.

В реакторах смешения, как правило, эффективнее, чем при режиме вытеснения, протекают реакции с высокими концентрациями реагентов и при больших тепловых эффектах реакции. Интенсивное перемешивание улучшает условия теплопередачи; уменьшаются теплообменные поверхности для отвода (или подвода) теплоты, от реагирующей системы.

С другой стороны, перемешивание может вызвать нежелательное истирание твердых реагентов, эрозию аппаратуры, усиление уноса из реактора измельченных твердых частиц или капель жидкости. Энергетические затраты в реакторах смешения могут быть в несколько раз выше, чем при режиме вытеснения.

Таким образом, для выбора модели реактора необходимо сопоставить все положительные и отрицательные стороны предполагаемых типов реакторов и остановиться на такой модели, которая обеспечит, в конечном счете наиболее экономическое осуществление процесса.

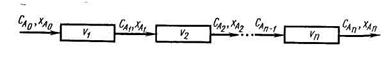

Единичный реактор и каскад реакторов полного смешения. Сравнение распределения концентраций в единичном реакторе полного смешения и в каскаде, состоящем из реакторов смешения одинакового объема, приведено в таблице.

Движущая сила процесса DС в каскаде будет больше, чем в единичном реакторе. Разница в DС будет тем большей, чем большее число реакторов в каскаде. При бесконечно большом числе реакторов в каскаде DС каскада приближается к DС реактора идеального вытеснения.

Реакторы периодического и непрерывного действия. Реакторы периодического действия работают при нестационарном технологическом режиме. При этом независимо от степени перемешивания реагирующих масс изменяются во времени не только концентрации реагентов, но и температура, давление, а соответственно и константа скорости процесса. Если периодический реактор работает в режиме полного смешения, то время, необходимое для достижения заданной степени превращения, рассчитывается по характеристическому уравнению (см. табл.), которое совпадает с характеристическим уравнением реактора идеального вытеснения (см. табл.). Следовательно, если были бы возможны одинаковые условия проведения процесса в реакторах периодического действия и идеального вытеснения, то их объемы были бы равны между собой. Однако, условия протекания процессов в промышленных проточных реакторах, как правило, лучше, чем в периодических.

Кроме того, производительность реактора периодического действия ниже, чем реактора идеального вытеснения, работающего непрерывно, потому что при использовании периодически действующего реактора затрачивается некоторое время на загрузку реагентов, после чего в нем происходит химическое превращение. По окончании реакции производят опорожнение реактора, на что также требуется определенное время. Следовательно, работа такого реактора складывается из чередующихся циклов: загрузка — химическое превращение — разгрузка. При этом полезным периодом работы реактора является стадия химических превращений.

Таким образом, использование периодически работающих реакторов целесообразно для малотоннажных производств, например реактивов, некоторых катализаторов, фармацевтических и лакокрасочных материалов.

4. Технологические связи между элементами ХТС

Химико-технологически есистемы представляют совокупность физико-химических процессов и средств для их проведения с целью получения продукта заданного качества и в требуемом количестве.

ХТС состоит из элементов, из отдельных частей, в которых протекают технологические операции, необходимые для достижения цели, поставленной перед ХТС.

Конкретные ХТС отличаются большой сложностью и разнообразием структур, практически все конкретные структуры могут быть при помощи декомпозиции и агрегации элементов (объединение нескольких элементов в так называемый суперэлемент) сведены к небольшому числу типовых структур с характерным соотношением направлений соединяющих их потоков.

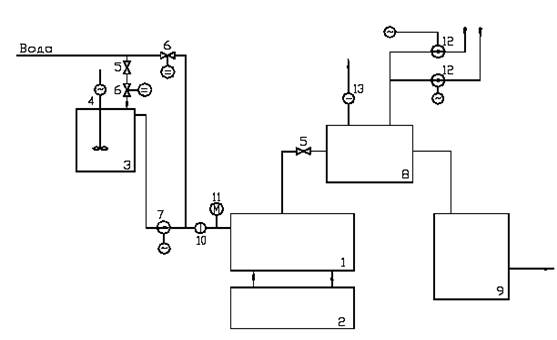

Последовательная технологическая связь - это такая связь (рис.1, а), когда поток, выходящий из одного элемента, является входящим для следующего и все технологические потоки проходят через каждый элемент системы не более одного раза. Последовательное соединение элементов - основной прием в химической технологии, так как оно соответствует многошаговому принципу переработки сырья в качественно различных элементах.

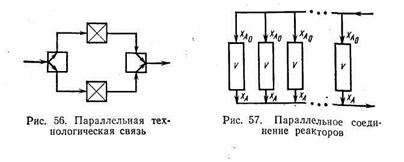

Параллельная технологическая связь - это такая связь, когда выходящий из i-гo элемента ХТС поток разбивается на несколько параллельных подпотоков (рис. 1, б). Параллельная технологическая связь применяется для повышения мощности, надежности, гибкости ХТС, а также при параллельном получении на базе одного исходного вещества двух или нескольких продуктов.

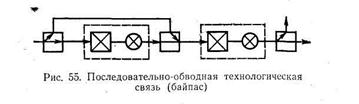

Последовательно-обводная технологическая связь (байпас) - это такая технологическая связь, при реализации которой часть выходного потока из одного элемента минует некоторые элементы ХТС в последовательной цепи аппаратов, а затем снова объединяется с основным потоком. Примером такой связи является цепочка аппаратов: делитель потоков, теплообменник, смеситель потоков (рис. 1, 3) для регулирования температуры на выходе теплообменного узла. Кроме того, байпас широко применяется в системах переработки с последующим смешением, где для обеспечения заданного состава и качества продукта необходимо переработать не весь поток, а лишь часть его. Потоки смешиваются в таком соотношении, чтобы получился продукт заданного качества.

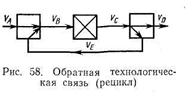

Обратная технологическая связь (рис. 1, г) характеризуется наличием рециркуляционного потока, связывающего выход последующего элемента ХТС с входом предыдущего.

Обратная технологическая связь предусматривает многократное возвращение потоков в один и тот же элемент системы. Типичными примерами ХТС с обратными связями являются ХТС синтеза метанола. аммиака и др.

а)

|

Рис.1. Технологические связи

Рис.1. Технологические связи По особенностям технологические структуры ХТС подразделяют на разомкнутые и замкнутые. В разомкнутых ХТС технологические потоки проходят через любой элемент системы только один раз. Замкнутыми называются ХТС, содержащие, по крайней мере, одну обратную технологическую связь.

Задача 5

Карбид кальция получают путем взаимодействия извести и кокса по реакции:

CaO + 3C ® CaC2 + CO

Определить расходные коэффициенты по коксу и извести в производстве технического карбида кальция, имеющего следующий состав: CaС2 – 7%, СаО – 15%, С – 3%, прочие примеси – 4%. Известь содержит 96% СаО, содержание углерода в коксе 89%. Расчет вести на 1 т технического карбида кальция.

Расчет извести: В 1 т продукта содержится 780 кг СаС2; на образование этого количества по стехеометрическому соотношению требуется: ![]()

Кроме того в техническом продукте содержится непрореагировавшего СаО

1000·0,15 = 150 кг

Расход СаО:

682,5+150 = 832,5 кг

Расходный коэффициент технической извести:

Апр = 832,5/0,96 = 867,2 кг

Расход кокса: на образование СаС2 расходуется углерода:

![]()

В готовом продукте непрореагировавшего углерода

1000·0,03 = 30 кг

Расход углерода 438,8 + 30 = 468,8 кг

Расходный коэффициент по коксу:

Апр = 468,8/0,89 = 526,7 кг

Список использованной литературы

1. Общая химическая технология / под ред. И.П.Мухленова. – М.: Высшая школа, 1991. – 463 с.

2. Общая химическая технология / под ред. А.Г.Амелина. – М.: Химия, 1977. – 269 с.

4. Кутепов А.М. Общая химическая технология / А.М. Кутепов, Т.И.Бондарева, М.Г.Беренгартен. – 2-е изд., перераб. и доп. – М.: Высшая школа, 1990. – 250 с.

Похожие работы

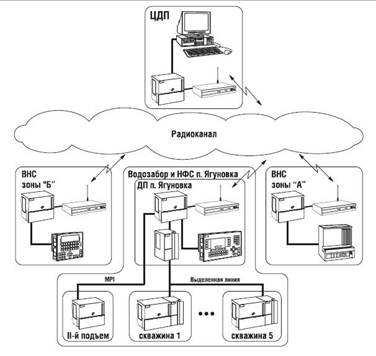

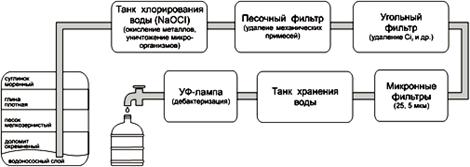

... систем электро-, тепло- и газоснабжения[17]. В настоящее время нормативно-правовые акты, регламентирующие деятельность предприятий жилищно-коммунального хозяйства, в том числе по водоснабжению и водоотведению находятся на различных уровнях управления: федеральном, региональном и местном. Правовое регулирование водоснабжения и водоотведения в России осуществляется рядом нормативных актов, в том ...

... питьевой воды на станциях водоподготовки и обеззараживания сточных и оборотных вод. Производительность свыше 100 кг. активного хлора в сутки более 100 тыс. кубометров воды в сутки. 3. Расчет экономической эффективности очистки технической воды: 3.1 Определение затрат труда 3.1.1. Определим оплату труда обслуживающего персонала в год Сп = Тм*aз*nм, где Тм – 167 часов –норма времент в ...

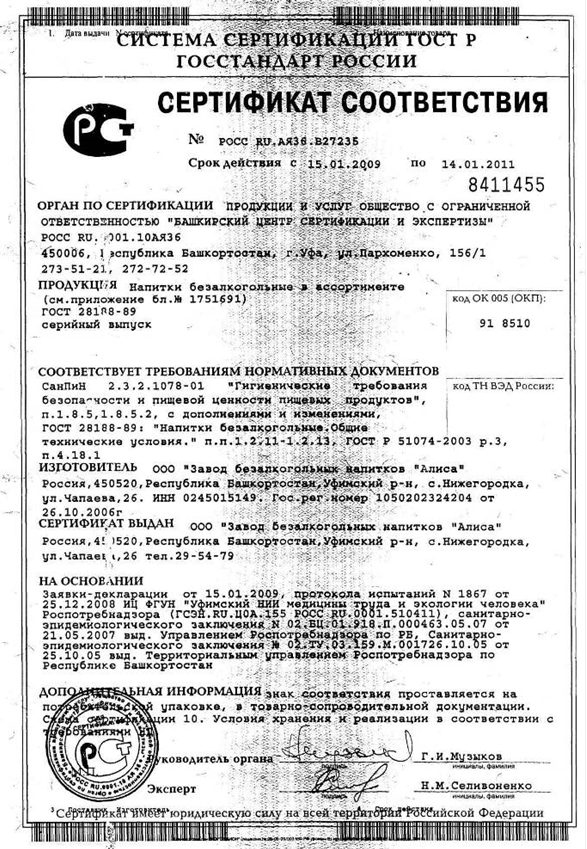

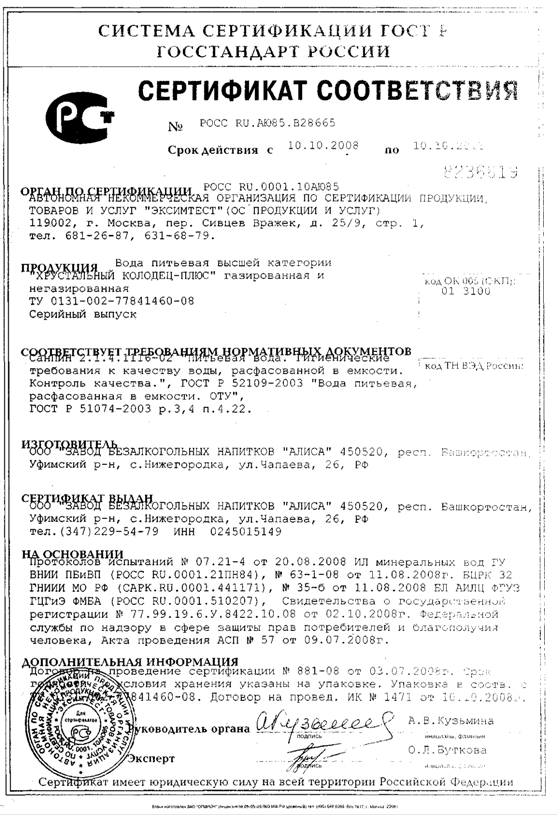

... питьевая Хрустальный колодёц-люкс 1,5л 80 000,000 Вода питьевая Хрустальный колодец-плюс 1,5л 300 000,000 Итог 2 059 500,000 Ассортимент питьевой воды, выпускаемый предприятием ОАО "Алиса" представлен 15 наименованиями, из них 13 составляют ароматизированные безалкогольные напитки и 2 наименования питьевой воды. Сроки хранения воды: - сладкая: 5-6 месяцев; - минеральная питьевая ...

... подземных вод каменноугольных отложений чрезвычайно разнообразны. Поэтому глубины трубчатых колодцев, конструкция фильтров и оборудование варьируется в широких пределах. По условиям залегания водоносных горизонтов, по качеству вод территорию области можно разделить на семь гидрогеологических районов. 1. Южный район имеет трубчатые колодцы, питающиеся водами серпуховской и окской свит ...

0 комментариев