Навигация

Определение линейной тяжести настила и груза

3.3 Определение линейной тяжести настила и груза

Линейную силу тяжести настила с цепями q0 (Н/м) определяют по данным каталогов завода-изготовителя или по нормативам проектных организаций в зависимости от ширины и типа настила [3,(5.7)], ориентировочно:

q0=600B+A

где В – ширина настила, м;

А = 1000 – коэффициент, принимаемый по [3, табл. (5.3)].

q0 = 1,4·600 + 1000 = 1840 Н/м.

Линейная сила тяжести груза определяется по [3, (5.8)]:

qг=g·Q/3,6·υ=2,73Q/υ,

где Q – производительность конвейера, т/ч;

υ – скорость конвейера, м/с;

В соответствии с [1, табл. (8.3), табл.(8.7)] принимаем скорость ходовой части 0,3 м/с.

qг = 2,73·24,4/0,3 = 222 кг/м.

Коэффициент ω сопротивления движению настила на прямолинейных участках выбираем из [3, табл.(5.4)] : ω = 0,3 (для катков на подшипниках качения при средних условиях работы конвейера).

3.4.1 Тяговый расчет конвейера

3.1.1 Выбор тягового органа

Максимальное натяжение цепей, по которому производится их выбор и определение размеров элементов, рассчитывают путем последовательного нахождения сопротивлений на отдельных участках, начиная от точки наименьшего натяжения. Минимальное натяжение принимают не менее 5% от допускаемого натяжения цепи, выбранного типа, но не менее 500 Н на одну цепь.

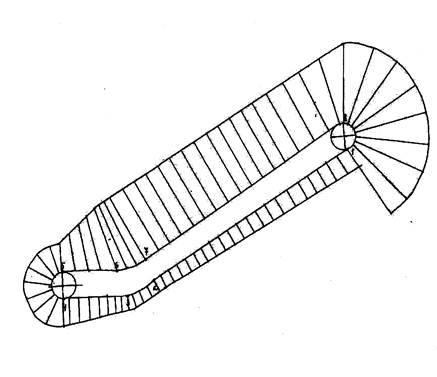

Диаграмма натяжения цепи конвейера.

По [3,стр.177]:

Тяговый расчет начинаем с точки наименьшего натяжения. Наименьшее натяжение цепи возможно в точке 1 или в точке 3 (см. диаграмму натяжения цепи); в точке 1 при

q0·(l1 + l2)·ω > H·q0

и в точке 5 при

q0·(l1 + l2)·ω < H·q0

(без учета сопротивления на криволинейной направляющей 2-3).

По [3, табл. (5.4)] для средних условий работы при катках на подшипниках качения ω = 0,030.

Тогда q0·(l1+l2)·ω=q0·(8,459+2,685)·0,3=3,34q0<4,85q0

Следовательно, Smin = S3

Принимаем S3 = 2000 H

Максимальное натяжение ходовой части находим приближенно по обобщенной формуле [3, (5.9)]:

Smax=1,05{Smin+ ω[(qг+q0)L + q0·L] + (qг+q0)H}

где L – длина горизонтальной проекции конвейера, м; Н – высота подъема, м.

Smax=1,05{2000+0,3[(222+1840)14,1+1840·14,1]+(222+1840)4,85}= 29931,5 H

При подробном тяговом расчете по отдельным участкам определяем [3, стр.177]:

S4 = S3 + q0l2ω = 2000 + 1840·0,3·2,685 = 3482,1 H

S5 = k1S4 = 1,08·3482,1 = 3760,7 H

S6 = S5 + ω[(qг + q0)l6 = 3760,7 + 0,3·(222 + 1840)·2,685 = 5421,6 H

S7 = k2S6 = S6·eωa = 5421,6·2,70,3·0,3 = 5421,6·1,09 = 5928,6 H

S8 = S7 + (qг + q0)(lω+H)=5928,6+(222+1840)(8,459·0,3+4,85) = 21162 H

Сравнение максимального напряжения, полученного по обобщенной формуле (29931,5 Н) и по подробному расчету (21162 Н) показывает, что приближенный расчет дает результат, увеличенный на 30%.

Натяжения в точках 1-3 определяют в обратном порядке:

S2 = S3/k2 = 2000/1,09 = 2180 H

S1 = S2 – q0·l2·ω + q0H = 2180 - 1840·2,685·0,3 + 1840·4,85 = 9621,9 H

Тяговое усилие на приводных звездочках [3, стр. 178]:

W = S8 + S1 + Wпр = S8 – S1 + (S8 +S1)·(k1 - 1) = 21162 – 9621,9 + (21162 + 9621,9)·(1,08-1)

W = 14000 H

По [1, табл.(3.1.10)] в качестве тягового органа принимаем две пластинчатые цепи М с разрушающей нагрузкой 224 кН типа 4 (с катковые с ребордами на катках), с шагом 200 мм, исполнения 2 (разборная цепь со сплошными валиками). [1, параграф 4.4]

Цепь тяговая М224 – 4 – 200 – 2 ГОСТ 588 – 81.

Разрушающая нагрузка 224 кН.

Расчетное усилие на одну цепь определяем по [3,(2.13)]:

Sp1=Smax/Cн=29931,5/1,8=16628,6Н

Где Сн – коэффициент неравномерности распределения нагрузки между тяговыми цепями; при двух цепях Сн = 1,6 – 1,8 в зависимости от точности изготовления и монтажа конвейера.

По [1,табл. (8.2)] число зубьев звездочек для тяговых цепей z = 8.

Динамическая нагрузка на цепи определяется по [1, (8.11)]:

![]()

Где L – длина конвейера, м;

Z – число зубьев ведущей звездочки тяговой цепи;

t – шаг тяговой цепи;

k1 – коэффициент приведения массы, учитывающий, что не все элементы конвейера движутся с максимальным ускорением, а также – влияние упругости цепи [1, табл. (8.14)].

qх.ч. – погонная масса ходовой части конвейера кг/м.

q – погонная масса груза (средняя масса груза на 1 м длины загруженного участка конвейера) кг/м.

Приближенно погонную массу ходовой части конвейера можно принять по [1,(8.8)]:

qх.ч = 60В + К

Где В – ширина конвейера, м;

К = 70 – коэффициент, приводимый в [1,табл.(8.13)].

qх.ч = 60·1,4 + 70 = 154 кг/м.

Следовательно ![]()

3.2 Выбор типа электродвигателя

По [3,стр178] потребная мощность электродвигателя при общем КПД передаточных механизмов привода η = 0,95 и коэффициенте запаса Кз= 1

N = Wυ/1000η = 14000·0,3/1000·0,95 = 4,4 кВт

По [1, табл. (3.3.1)] выбираем электродвигатель марки 4А132М8У3 ГОСТ 19523 – 81 мощностью 5,5кВт с частотой вращения 720мин – 1, где

4 – порядковый номер серии;

А – вид двигателя (асинхронный);

132 – высота оси вращения;

М – установочный размер по длине станины;

8 – число полюсов;

У – климатическое исполнение (умеренный климат);

3 – категория размещения (эксплуатация в помещениях).

3.3 Определение частоты вращения приводного вала и передаточного числа привода

Частота вращения приводного вала (мин-1) конвейера определяется по [1, (8.15)]:

nп.в.= 60υ/п·D0 = 60υ/z·t

где υ – скорость тягового органа, м/с;

D0 – диаметр делительной окружности приводной звездочки, м;

z– число зубьев приводной звездочки;

t = 0,2 м – шаг тяговой цепи по [1, табл.(8.6)];

nп.в. = 60·0,3/8·0,2 = 22,5 мин-1

Передаточное число привода:

u = n/ nп.в, где n – частота вращения вала двигателя, мин-1;

u = 720/22,5 = 32

3.4 Выбор типа редуктора

Расчетная мощность на быстроходном валу редуктора по [1,(1.101)]:

Рр = Кр Р,

где Кр – коэф., учитывающий условия работы редуктора; по [1,табл.(1.33)]: Кр = 1,0;

Р – наибольшая мощность, передаваемая редуктором при нормально протекающем процессе работы механизма;

Р = 5,5 кВт;

Рр= 1*5,5 = 5,5 кВт.

Из [1, табл. (3.4.13)] по передаточному числу привода и расчетной мощности на быстроходном валу редуктора выбираем редуктор типоразмера Ц2 - 250 с передаточным числом 35,5, имеющем при частоте вращения

Похожие работы

... . Кроме того, искусственное происхождение имеют многие патогенные и болезнетворные вирусы, грибки, бактерии. 1.3. Радиоактивное загрязнение 1.4. Твердые и опасные отходы 1.5. Звук, ультразвук, СВЧ 1. Пути экологической реабилитации Можно сколько угодно говорить о вредном производстве, о загрязнении окружающей среды, это не даст большого эффекта. К основным причинам можно отнести ...

... на железнодорожном транспорте СП 2.5. 1250 - 03" Зарегистрировано в Минюсте РФ 11 апреля 2003 г.Регистрационный № 4412 Согласно Санитарным правилам [1]: Транспортировка опасных отходов железнодорожным транспортом должна осуществляться в соответствии с требованиями СП 2.5.1250-03 «Санитарные правила по организации грузовых перевозок на железнодорожном транспорте» (утв. Главным государственным ...

... Проблема санитарной очистки территории является одной из приоритетных в решении задач по охране окружающей среды. Несанкционированные свалки, расположенные на территории района не имеют элементарного благоустройства: территория их не огорожена и не всегда определена, нет гидроизоляции основания, отходы размещаются беспорядочно, уплотнение и пересыпка отсутствует. Как следствие, учет и контроль на ...

... где используются источники ионизирующего излучения, радиоактивные материалы в технологическом процессе – в Новоуральске, Лесном Заречном, Екатеринбурге и других городах. Специальными проверками Екатеринбурга, Нижнего Тагила, Каменска-Уральского и Первоуральска выявлено около 850 локальных участков радиоактивного загрязнения антропогенного происхождения, на некоторых дозы загрязнения достигали 90 ...

0 комментариев