Навигация

Организация производственного участка обработки деталей

1. Организация производственного участка обработки деталей

1.1 Форма организации производственного процесса

Характерной особенностью серийного производства является изготовление деталей партиями. Под размером партии понимают число деталей, обрабатываемых без переналадки оборудования.

Определение нормативного размера партии детали ведется в два этапа:

1) Определяется минимальный размер партии деталей по формуле:

![]() (1)

(1)

где Тп.з. – подготовительно-заключительное время на переналадку оборудования на ведущей операции, то есть на той где длительность переналадки рабочего места наибольшая.

α – коэффициент допустимых потерь на переналадку станка.

Принимают в пределах:

0,03 – для крупносерийного производства;

0,1 – для серийного производства;

принимаем α=0,07

Тшт. – штучное время на операцию.

2) Нормативный размер партии деталей должен быть равным или большим минимального размера партии, кратным сменно-суточной программе, учитывать особенности технологического процесса и необходимый запас деталей на складе, в днях.

![]() (2)

(2)

![]() ,

,

N – годовая программа выпуска;

Д – число рабочих дней;

t – необходимый запас деталей на складе, в днях:

для крупных деталей t=2-3 дня (весом свыше 500 кг)

для средних деталей t=5 дней (весом 30-500 кг)

для мелких деталей t=8 дней (весом до 30 кг)

Данный размер партии удовлетворяет двум основным требованиям:

Он больше минимального и кратен сменно суточному заданию.

Штучно-калькуляционное время по операции технологического процесса составит:

![]() (3)

(3)

Операция 005 ![]()

Операция 010 ![]()

Операция 015 ![]()

Операция 020 ![]()

Операция 025 ![]()

Операция 030 ![]()

2. РАСЧЕТ ПОЛНОЙ СЕБЕСТОИМОСТИ ДЕТАЛИ И ЕЁ ОТПУСКНОЙ ЦЕНЫ

2.1 Расчет необходимого количества оборудования и коэффициент его загрузки

Для обоснования предполагаемого плана производства продукции следует определять необходимое количество оборудования и коэффициент загрузки.

Наиболее точный результат получается, когда в основу расчета положены технологические процессы загрузки оборудования, рассчитываемые по каждой группе оборудования по формуле:

![]() (4)

(4)

где N – производственная программа на год, шт.;

tст – станкоемкость изготовления одной детали;

Квн – коэффициент выполнения норм времени, принимаем Квн = 1.

Эффективный фонд времени работы оборудования зависит от принятого режима работы:

Fэф = D∙S∙q∙(1-а/100); (5)

Fэф = 250∙2∙8∙(1-5/100) = 3800 час.

где D – число рабочих дней в плановом периоде;

S – число смен;

q – продолжительность смены, час;

а – планируемые потери времени на ремонт и переналадку оборудования, %

Расчетное число станков определяется:

![]() (6)

(6)

Операция 005 ![]()

Расчетное число станков определяем с точностью до сотых долей.

Принятое – округлить расчетное число в большую сторону.

Отношение расчетного количества к принятому составит коэффициент загрузки оборудования:

![]() (7)

(7)

Операция 005 ![]()

Для удобства данные расчетов оформляем в виде таблицы:

Таблица 3 – Расчет необходимого количества оборудования

| № операции, наименование операции | tст, мин | Загрузка оборудования, Qст | Количество оборудования | Кзагр,% | |

| Срасч. | Спринят. | ||||

| 005 Фрезерно-центровальная | 4,81 | 78000*4,81/60=6253 | 1,65 | 2 | 82,2 |

| 010 Токарно-гидрокопировальная | 10,21 | 78000810,21/60=13273 | 3,49 | 4 | 87,3 |

| 015 Зубофрезерная | 8,71 | 78000*8,71/60=11323 | 2,98 | 3 | 99,3 |

| 020 Зубошлифовальная | 6,31 | 78000*6,31/60=8203 | 2,15 | 3 | 71,7 |

| 025 Сверлильная | 15,41 | 78000*15,41/60=20033 | 5,27 | 6 | 87,8 |

| 030 Шлифовальная | 5,81 | 78000*5,81/60=7553 | 1,99 | 2 | 99,5 |

| Итого | 51,26 | 66638 | 17,53 | 20 | 87,65 |

Средний коэффициент загрузки:

![]() (8)

(8)

![]()

Экономически целесообразна загрузка оборудования при среднем значении коэффициента загрузки 0,9.

Если предпологаемый выпуск основной детали не обеспечивает экономически целесообразной загрузки, следует определить каким резервом производственной мощности вы располагаете для организации выпуска аналогичных по конструкции и технологии изготовления деталей. Для этого необходимо сравнить загрузку оборудования с пропускной способностью оборудования.

Пропускная способность рассчитывается:

Р = Спр∙Fэф (9)

Р = 20∙3800 = 76000 час.

где Спр – принятое количество станков;

Fэф – эффективный фонд времени.

Резервное время составляет:

Qq = (Р-Qст)∙0,85 (4)

Qq = (76000-66638)∙0,85 ≈ 7957,7 часов.

где Р – пропускная способность;

Qст – загрузка оборудования.

Более высокая загрузка оборудования нецелесообразна.

Удельный вес трудоемкости основной детали в общей программе рассчитывается:

![]() (11)

(11)

![]()

Средний коэффициент загрузки оборудования в этом случае определяется:

![]() (12)

(12)

![]()

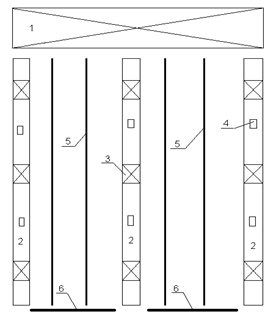

На основе выполненных расчетов составляем сводную ведомость оборудования:

Таблица 4 – Сводная ведомость оборудования

| № операции, наименование станка | Модель станка | Принятое количество, шт | Кзагр % | Габариты, мм | Мощность, кВт/час | Стоимость станков, тыс.руб. | ||

| На 1 станок | На все станки | 1 станка | Всех станков | |||||

| Фрезерно–центровальный | МР-71 | 2 | 82,2 | 2640*1450 | 13,2 | 26,4 | 256000 | 512000 |

| Токарно-гидрокопировальный полуавтомат | 1722 | 4 | 87,3 | 2936*1645 | 28 | 112 | 213600 | 854400 |

| Зубофрезерный полуавтомат | 5303П | 3 | 99,3 | 810*750 | 1,1 | 3,3 | 230400 | 691200 |

| Зубошлифовальный | 5В832 | 3 | 71,7 | 2110*2650 | 11,3 | 33,9 | 864000 | 2592000 |

| Вертикально- сверлильный | 2Н135 | 6 | 87,8 | 1245*830 | 4 | 24 | 66000 | 396000 |

| Внутришлифовальный | 3П227 | 2 | 99,5 | 2500*1490 | 7,65 | 15,3 | 237600 | 475200 |

| Итого | 20 | 214,9 | 5520800 | |||||

Полная первоначальная стоимость оборудования с учетом затрат на доставку и монтаж составит:

Sоб = S ∙ 1,15 (13)

Sоб = 5520800*1,15=6348920 руб.

Похожие работы

... : Reference source not found 7. Определение себестоимости продукции. Error: Reference source not found 8. Технико-экономические показатели. Error: Reference source not found Определение стоимости основных фондов участка и годовых амортизационных отчислений. Расчет потребного количества основного оборудования и коэффициентов его загрузки. Расчет оборудования и коэффициентов загрузки ...

... . Максимальный размер премии руководящих работников, ИТР и служащих не может превышать 50% от должностного оклада. 2. Организация, проектирование производственного участка по формированию среднего блока танкера – химовоза 2.1 Технология формирования среднего блока Средний блок танкера – химовоза состоит из четырёх подблоков, каждый из которых включает в себя: · 2 днищевые секции (L = ...

... , сокращение номенклатуры инструмента в результате его нормализации и стандартизации. Улучшение технико-экономических показателей инструментального хозяйства зависит от совершенствования организациипроизводства и широкого распространения передового опыта в области конструирования, изготовления и эксплуатации инструмента. Расчет потребности режущего инструмента производится по каждой операции по ...

... годовой ( суточный) объем выпуска продукции при заданной номенклатуре и ассортименте с учетом наилучшего использования всех ресурсов, имеющихся на предприятии. Производственная мощность предприятия определяется, как правило, в расчете на год по мощности основных (ведущих) цехов, участков и агрегатов, т.е. тех из них, которые выполняют основные технологические операции по изготовлению продукции. ...

0 комментариев