Навигация

3. Газификация древесины.

Газификация представляет собой процесс термического разложения древесины и коры под действием высоких температур при ограниченном доступе воздуха (в отличие от сжигания древесины с большим коэффициентом избытка воздуха). В зоне газификации температура достигает 1100 градусов по Цельсию. Газификацию осущетвляют на воздушном, паровоздушном и парокислородном дутье в механизированных шахтных газогенераторах.

4. Гидролиз древесины.

Гидролизом древесины называют процесс взаимодействия полисахаридов с водой в присутствии катализаторов, в результате которого полисахариды распадаются на моносахариды.

Количество полисахаридов (гексозаны и пентозаны) в отходах растительного происхождения колеблется от 55% до 75%.

Гидролиз древесины является биохимическим процессом и основан на использовании микроорганизмов(дрожжей, дрожжеподобных грибков), которые в результате своей деятельности превращают моносахариды в различные ценные продукты.

Большое влияние на скорость процесса гидролиза оказывает степень измельчения древесины. Чем меньше размер частиц, тем глубже и быстрее идет гидролиз. Наиболее пригодны для гидролиза отходы древесины в виде опилок.

На гидролизно-спиртовых заводах древесные отходы сбраживают на этиловый спирт, при этом получают кормовые дрожжи, гликозид и фурфурол. В качестве основного сырья на фурфурольных заводах используют лиственную древесину.

3. Получение тепловой энергии путем прессования отходов в брикеты, пеллеты, гранулы и их последующего сжигания:

Брикеты — это прессованный вид древесных отходов с диаметром от 60 до 104 мм при длине от 60 до 400 мм. Брикеты могут быть как из опилок, коры, смеси опилок и щепы и из других различных смесей древесных отходов. Форма брикетов определяется их назначением. Брикеты для промышленного сжигания могут иметь форму шестигранника или диска, брикеты для печей и каминов – форму поленьев. Спрессованный брикет имеет плотность 1,1−1,3 т/м3, влажность от 9 до 14%, теплота сгорания 4000 ккал/кг. Содержание золы 4−55. КПД котлов достигает 70%.

Наглядное изображение брикета представлено на рисунках 2.12-2.13.

Пеллеты — это прессованная здоровая древесина, полученная из отходов лесопиления и деревообработки, с примесью коры 5%. Размер пеллетов 10*10*100 мм, конечная влажность 11−15%. Сжатие в пропорции 3:1, выходная температура пеллетов 1000С. Тепловая энергия 4,6−5,0 кВт ч/кг. КПД котлов до 85%.

Гранулы – нормированное цилиндрическое прессованное изделие из высушенной, оставленной в природе древесины, такой как: мука от работы фрезерно-отрезного станка, опил, стружка, щепа, шлифовальная пыль, остатки лесной древесины и т.п. изготавливаются при мелком размоле древесных отходов с коэффициентом уплотнения 12, диаметр гранул 5−12 мм, длина 50−75 мм [8].

Наглядное изображение древесных гранул — пеллет представлено на рисунке 2.14.

В процессе изготовления гранул клеточная структура биомассы почти полностью разрушается под действием температуры, что способствует выделению свободного углерода и быстрому сгоранию летучих веществ. Количество остатков золы не превышает 0,5−1% от общего объема используемых гранул. При сжигании гранулы не оказывают негативное влияние на окружающую среду. Учитывая эти показатели, в европейских странах гранулы наиболее часто используются для отопления домов и коттеджей. Популярность гранул в качестве «Домашнего» топлива обусловлена тем, что тепло древесины воспринимается как гораздо более приятное, чем тепло, получаемое из легкого мазута или природного газа. Кроме того, в Европе на гранулах работают и котельные на коммунальном уровне и предприятия, и электростанции достаточно большой мощности.

Рост тарифов на традиционные виды топлива, а также не в последнюю очередь рост влияния экологического фактора мотивировали активное внедрение в странах Западной Европы альтернативных видов топлива, одним из которых стали древесные пеллеты, или топливные гранулы, завоевавшие прочное место на европейском рынке биологического топлива.

Низкая себестоимость производства, а также экологичность этой продукции способствовали ее успешному продвижению на рынке Германии.

Если в 2002 году в стране насчитывалось примерно 12 тысяч котельных мощностью 35 кВт и 15 тысяч мощностью 50 кВт отапливаемых пеллетами, то к 2006 году их насчитывалось уже 28 тысяч.

Вместе с ростом потребления растет также и объем производства пеллет. Если пару лет назад внутренняя потребность в пеллетах покрывалась преимущественно засчет импорта, то по прогнозам Союза производителей пелллет и оборудования для производства пеллет Германии в 2008 году внутреннее производство покроет спрос уже более чем на 70%. За четыре года с в Германии с нуля построено более 20 производств. Как правило, производственные мощности возводятся вблизи сосредоточения лесопильных предприятий. По данным на декабрь 2006 года, продавцами пеллет на территории Германии выступали почти 300 торговых фирм и представительств, как немецких, так и иностранных.

Особенностью немецкого рынка пеллет является то, что частные хозяйства с маломощными котельными, потребляющими в среднем 3–5 тонн гранул в год, преимущественно используют высококачетсвенные пеллеты. Однако уровень потребления пеллет в Германии относительно низок. Так годовое внутренне потребление гранул в Австрии составляет 300 тысяч тонн (ведущий австрийский производитель пеллет компания Holzindustrie Pfeifer производит в год 100 тысяч тонн продукции).

Австрия является лидером среди стран Евросоюза по числу котельных, отапливаемых пеллетами. В 2005 году в стране насчитывалось 20 тысяч центральных отопительных систем торговли топливными гранулами, позволяющими снабжать этой продукцией потребителей по всей стране. Суммарная производственная мощность австрийских производителей пеллет составляет 500 тысяч тонн, а к 2008 году она увеличится до 640 тысяч тонн.

В скандинавских странах доминирует промышленное использование пеллет в качестве топлива для котельных мощностью 2 МВт. Крупнейшим потребителем пеллет в Европе является Швеция, где ежегодно в котельных сжигается до 1,1 млн. тонн пеллет. Потребление обеспечивается как внутренними производителями, насчитывающими 30 предприятий, так и импортными поставками. На протяжении последних трех лет рынок древесных гранул ежегодно растет в среднем на 25%. Аналогично выглядит ситуация и в Дании, гдев настоящее время в промышленных целях в год потребляется 850 тысяч тонн пеллет. Растет производство и потребление пеллет в Италии, где в 2005 году на 41 предприятии в общей сложности было произведено 130-150 тысяч тонн топливных гранул.

Основная доля мирового потребления пеллет сегодня приходится на Японию и скандинавские страны. Вообще в странах с хорошо развитым уровнем технологии переработки древесины, степень использования древесных отходов в качестве топлива очень высока. Этот показатель в некоторых странах составляет:

– США — 70%;

– Канада — 65%;

– Германия — 62%;

– Швеция — 51%;

– Финляндия — 53%.

Планируется, что к 2010 году Европа будет потреблять за счет возобновляемых источников энергии 82 млн. тонн нефтяного эквивалента. При этом доля биотоплива будет составлять 74% общего вклада [8].

Производство пеллет в России только начинает зарождаться. В настоящее время в стране производятся Пеллеты исключительно промышленного назначения. Из-за отсутствия внутреннего спроса производство, составившее в 2006 году 15–25 тысяч тонн, ориентированно на экспорт в Западную Европу. Основные мощности по производству пеллет в России сосредоточены в Северно-Западном регионе, чему способствовала не только близость к основным европейским рынкам сбыта, но и к морским портам. Среднегодовая производственная мощность одиннадцати расположенных в этом регионе производителей пеллет составляет 100 тысяч тонн.

На сегодняшний день колоссальными темпами развивается рынок потребления древесных пеллет. В странах — участниках ЕвроСоюза к 2010 году получение тепловой и электроэнергии из возобновляемых источников, должно достигнуть 12% (удвоится по сравнению с уровнем 2002 г.). Таким образом, налицо экономические перспективы для строительства производств древесных гранул.

Кроме того, имеется и более действенные рычаги воздействия правительственных структур, направленных на производителей древесных гранул и потребителей пеллет, как уже существующих, так и потенциальных. Это, к примеру, экономическая поддержка со стороны государства, предоставление налоговых льгот, прогрессивная система налогов и штрафов за загрязнение окружающей среды.

На сегодняшний день цены растут постоянно, и если будет подписан Киотский протокол, спрос на пеллеты будет просто огромный! Основные потребители пеллет — европейские страны и Япония. Что касается России, то у нас этот рынок уже формируется и вскоре начнет активно расширяться. Это связано с тем, топливные гранулы используются на отопление частных домов, к тому же средний класс начинает обзаводиться загородным жильем.

Говоря о преимуществах древесных гранул, в первую очередь речь идет об экологии. На сегодняшний день из всех энергоемких видов топлива самым экологически чистым является пеллеты.

Экологические факторы:

– уменьшение парникового эффекта — освобождаемая углекислая кислота СО2 в древесных гранулах обозначается, как «нейтральная». Древесина освобождает столько СО2, сколько приняла во время роста (закрытый углеродный обмен). При сгорании ископаемого горючего, напротив, освобождается углекислота, собранная за миллионы лет. А это ведет к повышению содержания СО2 в атмосфере и, следовательно, к антропогенному парниковому эффекту.

– уменьшение кислотных дождей. Наряду с уменьшением выбросов углекислоты при использовании в качестве топлива древесных гранул происходит уменьшение выброса двуокиси (диоксида) серы. А это, в свою очередь, приводит к уменьшению кислотных дождей и к снижению гибели леса. используя древесину в качестве сырья, пеллеты, как топливо, в конечном итоге берегут леса.

– уменьшение риска транспортировки. Загрязнение окружающей среды такими бедами, как пробоины в нефтеналивных танкерах, аварии на газопроводах, электростанциях, в том числе АЭС, полностью исчезают при использовании пеллет. А опасность взрывов, аварий, пролива горючего, вредных выбросов просто мизерная по сравнению с ископаемыми видами топлива.

Конечно, сегодня в России не очень осмысленно подходят к вопросам экологии. На Западе об этом не только задумываются, но и наказывают, вводят экологические налоги. И, наоборот, поощряют тех, кто использует экологически чистые источники энергии.

Например, за то, что семья или предприятие в Германии установит котел, работающий на топливных гранулах, государство выплачивает дотацию в размере 1 500 Евро плюс 50 Евро за каждый кВт котла (около 2 000 евро).

Исходя из всего выше сказанного, именно производство древесных пеллет является наиболее перспективным способом переработки лесных отходов, способным решить проблему утилизации и получению прибыли.

Пеллетный завод производительностью 1 000 кг/ч пеллет будет располагаться в Иркутском регионе, г. Нижнеудинске вблизи лесозаготовительного и деревообрабатывающего предприятия «Сибмикс интернейшнл».

Место выбора обосновано следующими параметрами: Нижнеудинский район расположен на западе Иркутской области и граничит с ее Тайшетским, Чунским, Братским и Тулунским районами, а также с Красноярским краем, Республиками Бурятия и Тыва. Район пересекает Транссибирская железнодорожная магистраль и федеральная магистральная автодорога М53 Новосибирск-Иркутск (Московский тракт). Экономико-географическое положение основной заселенной части района следует считать относительно благоприятным, поскольку эта территория расположена в зоне интенсивного освоения и имеет удобные коммуникации для связи с ближайшими городами Тайшетом и Тулуном, а также с областным центром — Иркутском (расстояния до них по железной дороге от Нижнеудинска, соответственно, 163, 117 и 506 км.

Годовой объем производства пиломатериалов «Сибмикс Интернейшнл» составляет 61 000 куб.м в год. Количество образующихся отходов порядка 24 400 куб.м.

Годовое потребление сырья составит 23 196 куб.м. Годовой объем получаемой продукции 4048 тонн. Чистая прибыль — 6 417,537 тыс.р. За пять лет сначала функционирования пеллетного завода, производство позволит снизить сумму упущенных выгод на 371,66 тыс. р.

3. РАСЧЕТ БИЗНЕС-ПЛАНА ПО СОЗДАНИЮ ПЕЛЛЕТНОГО ЗАВОДА В ИРКУТСКОМ РЕГИОНЕ 3.1 План маркетинга 3.1.1 Описание продукции

Пеллеты — это прессованная здоровая древесина, полученная из отходов лесопиления и деревообработки, с примесью коры 5%.

Размер пеллетов 10*10*100 мм, конечная влажность 11−15%. Сжатие в пропорции 3:1, выходная температура пеллетов 1000С. Тепловая энергия 4,6–5,0 кВт ч/кг. КПД котлов до 85%.

Древесные брикеты имеют огромные преимущества по сравнению с традиционными видами топлива:

− теплотворная способность их составляет 4,6–5,0 кВт/кг, что в 1,5 раза больше, чем у древесины и сравнима с теплотворностью угля;

− при сжигании 1 000 кг топливных брикетов выделяется столько же тепловой энергии, как при сжигании: 1 600 кг древесины, 478 куб.м газа, 500 л дизельного топлива, 685 л мазута;

− количество золы после сжигания не превышает 0,5–1% от общего объема используемых брикетов;

− при сжигании пеллеты не оказывают негативного воздействия на окружающую среду;

Пеллеты не содержат скрытых пор, склонных к самовоспламенению при повышении температуры.

Благодаря вышеперечисленным качествам, пеллеты обладают высокой конкурентоспособностью по сравнению с другими видами топлива. Рынок топливных брикетов растет быстрыми темпами.

Испытания, проведенные в котельных, показали высокую эффективность брикетов при сгорании. Брикетное топливо имеет теплотворность 5 300 ккал/кг, длиннопламенное, быстро разгорается, имеет высокую скорость теплоотдачи. Теплотворная способность представлена в таблице 3.1.

Таблица 3.1

Теплотворная способность

| Вид топлива | Теплотворность, Ккал | MJ/кг |

| Дерево | 2 200 | 10 |

| Пеллеты | 5 300 | 26 |

| Уголь (антрацит) | 4 800 | 22 |

| Кокс | 5 000 | 25 |

Произведенный брикет по своим физико-химическим параметрам близок к каменному углю. В таблице 3.2 представлены сравнительная характеристика получаемых брикетов и угля.

Таблица 3.2

Сравнение характеристик угля и пеллет

| Параметр | Пеллеты | Каменный уголь |

| Плотность, т/м³ | 1,1 | 1,2–1,5 |

| Теплотворность, ккал/кг | 4 000–4 800 | 4 400–5 200 |

| Влага, проц. | 6–8 | - |

| Зольность, проц. | 0,5–1,0 | 10–20 |

Как видно из таблицы, по теплотворности пеллет приближается к углю, а по зольности в десятки раз ниже его, кроме того, выбросы серы при сжигании пеллет практически отсутствуют, что делает его экологически чистым топливом.

Топливные брикеты имеют широкое применение и могут использоваться для всех видов топок, бытовых и промышленных котлов, прекрасно горят в каминах, печках, грилях и пр. Большим преимуществом брикета есть постоянство температуры при сгорании на протяжении двух часов.

Полученная продукция является экологически чистой, что подтверждается гигиеническими сертификатами Минздрава Р.Ф.: Заключение НИИ гигиены Ф.Ф.Эрисмана № 03/НМ–73 от 14.11.94.

Позиционирование пеллет.

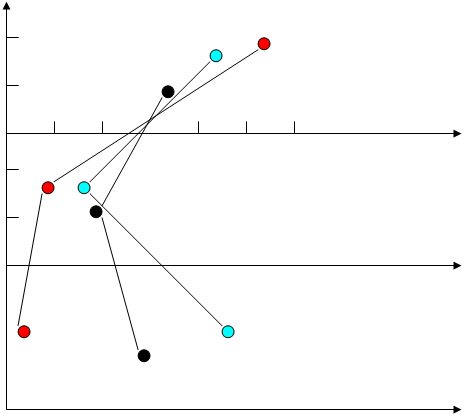

Для топливного материала теплотворность играет основную роль при его выборе, расход сырья определяет затраты на топку. Зольность имеет весомое значение при выборе топливного материала, так как определяет количество отходов производства, а соответственно влияет на экологическую обстановку. Позиционирование представлено на рисунке 3.1:

4 000

4 000

2 000

![]()

1 000 2 000 3 000 4 000 5 000 6 000 теплотворность, ккал/кг

![]() 4 000

4 000

2 000

1 000 2 000 3 000 4 000 5 000 6 000 расход сырья, кг

![]() 4 000

4 000

![]() 2 000

2 000

5 10 15 20 25 30 зольность, проц

![]() — пеллеты;

— пеллеты;

![]() — каменный уголь;

— каменный уголь;

![]() — дерево.

— дерево.

Рис. 3.1. Позиционирование пеллет

3.1.2 Рынок потребления пеллетЕсли рассматривать перспективу развития рынка потребления древесных пеллет, то в странах — участниках ЕвроСоюза к 2010 году получение тепловой и электроэнергии из возобновляемых источников, должно достигнуть 12% (удвоиться по сравнению с уровнем 2002 г.). Таким образом, налицо экономические перспективы для строительства производств древесных гранул.

Кроме того, имеется и более действенные рычаги воздействия правительственных структур, направленных на производителей древесных гранул и потребителей пеллет, как уже существующих, так и потенциальных. Это, к примеру, экономическая поддержка со стороны государства, предоставление налоговых льгот, прогрессивная система налогов и штрафов за загрязнение окружающей среды.

Пеллеты — как альтернативный источник топлива успешно продвигается на рынке Германии. Если в 2002 году в стране насчитывалось примерно 12 тысяч котельных мощностью 35 кВт, и 15 тысяч мощностью 50 кВт отапливаемых пеллетами, то к 2006 году их насчитывалось уже 28 тысяч.

На сегодняшний день цены растут постоянно, и если будет подписан Киотский протокол, спрос на пеллеты будет просто огромный! Основные потребители пеллет — европейские страны и Япония. Инностранные потребители пеллет активно ведут себя на российском рынке.

Подписание Россией Киотского протокола будет, в долгосрочной перспективе, несомненно, способствовать росту внутреннего спроса на пеллеты. Этот рынок уже формируется и вскоре начнет активно расширяться. Это связано с тем, топливные гранулы используются на отопление частных домов, к тому же средний класс начинает обзаводиться загородным жильем. В Европе этот способ отопления домов уже обычное дело, так как гранулы служат хорошей альтернативой углю.

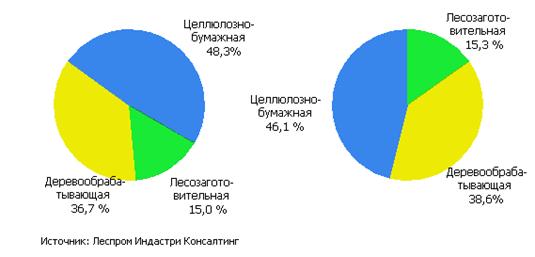

Если говорить конкретно о рынке Иркутской области, то сегментирование дает результаты, представленные на рисунке 3.2.

2,8 млн. человек 30 150 фирм

595 000 чел. 22 000 фирм

340 3 300

267 600 11 200 89 200

Рис. 3.2. Сегментирование рынка Иркутской области

Среди предприятий интерес к такому горючему как топливные пеллеты проявят, прежде всего, сельскохозяйственные и промышленные организации, т. к. свойства продукта определяют его применение с большей выгодой для отопления зданий и сооружений, используемых в данных отраслях.

Перспективный горючий материал среди частных потребителей может заинтересовать владельцев дачных участков и коттеджей.

Определим количественное соотношение выделенных сегментов для определения целевого сегмента и рыночной ниши предлагаемого товара отдельно по каждому направлению. На сегодняшний день в Иркутской области зарегистрировано 30 150 фирм, предприятий и организаций, из них в Иркутске — 22 000 (72,9%). Предприятия сельского хозяйства существует в городе около 340 (1,5%), промышленных — 3 300 (15%).

Население Иркутской области составляет 2,8 млн. человек, в Иркутске проживает 595 000 человек или 21,3%. По статистике примерно 44,9% населения имеет дачные участки (267 600), 1,9% — коттеджи (11 200), около 14,9% (89 200) проживают в частном секторе.

Наилучшим, т. е. целевым сегментом рынка для реализации топливных брикетов в городе Иркутске является: на рынке организаций — промышленные предприятия (15%); на рынке частных лиц — владельцы дачных участков (44,9%). В рыночную нишу потребления продукта войдут, помимо целевых сегментов, сельскохозяйственные предприятия, а также владельцы коттеджей и люди, проживающие в частных домах.

Основные потребительские свойства топливных брикетов.

Необходимо отметить, что основу топливных брикетов составляют отходы лесопромышленного производства, а это определяет новые преимущества его использования в качестве материала для отопления зданий промышленного назначения в лесном комплексе (использование взаимозачетов за поставляемое сырье).

Основным свойством пеллет является их теплотворная способность, именно это и определяет конкурентоспособность товара на рынке.

Кроме основного топливные гранулы имеют еще ряд преимуществ по сравнению с традиционными видами топлива:

− пеллеты производят без использования химических закрепителей;

− теплотворная способность их составляет 4,3 – 4,5 кВт/кг, что в 1,5 раза больше, чем у древесины и сравнима с углем;

− конструктивные доработки печей позволяют автоматизировать процесс получения необходимого количества тепловой энергии;

− при сжигании 1 000 кг пеллет выделяется столько же энергии как при сжигании 1 600 кг древесины, или 480 куб.м. газа, или 500 литров дизельного топлива, или 700 литров мазута;

− минимальное влияние на окружающую среду: при одинаковом с классическим топливом (уголь, газ) выделении тепла эмиссия углекислого газа в воздушное пространство в 10–50 раз ниже, золы образуется в 15-20 раз меньше;

− при сжигании пеллет достигается КПД до 94%, при этом количество золы не превышает 1% от общего объема. Образующиеся зольные остатки могут использоваться как отличное удобрение для почвы, что немаловажно, особенно для дачников;

− при хранении пеллеты не самовоспламеняются при повышении температуры, т.к. не содержат скрытых пор, не взрывоопасны, в отличие от газа, солярки и т.д;

− не имеют запаха, в отличие от стандартных видов топлива (газа, солярки и т.д.). Не впитывают влагу из воздуха, поэтому их высокая теплотворность не снижается со временем. Следовательно, оборудование специальных хранилищ для брикетов не требуется.

− древесные гранулы не содержат пыли, вызывающих аллергию у людей.

Главной целью производства пеллет в перспективе является замена угля путем перевода угольных котельных на древесное топливо.

3.1.3 Рынок производителейДля оценки перспективы реализации топливных брикетов на рынке горючих материалов города Иркутска, и долгосрочного и успешного функционирования предприятия, проведем анализ конкурентной среды и определим основных конкурентов предлагаемого продукта. Выделение конкурентов основывалось на сравнении технологических свойств топливных брикетов и других материалов, используемых в основной области применения исследуемого продукта — отопление промышленных, складских и жилых помещений.

Основными товарами-конкурентами на функциональном уровне для топливных брикетов на Иркутском рынке горючих материалов являются: дизельное топливо, мазут, газ.

Основными товарами-конкурентами на видовом уровне конкуренции для топливных брикетов являются: дерево, уголь и кокс.

Производство топливных брикетов и его применение в качестве топлива по сравнению с традиционными видами горючих материалов имеет ряд преимуществ: утилизация не использованных отходов деревообработки, наименьшая зольность, отсутствие запахов. Сравнительно не высоки удельные капитальные вложения на изготовление одного килограмма топлива (брикетов).

Определим основные конкурентные преимущества предприятий (фирм), функционирующих на данном рынке Иркутской области, а также определим их сильные и слабые стороны, которые являются ограничивающими факторами выхода на рынок, но важны для последующего определения стратегии конкурентной борьбы. Первым ограничивающим фактором является олигополистическая структура рынка топливных материалов, как области в целом, так и города. Основной объем рынка (около 55%) разделен между предприятиями, производящими нефтепродукты: ОАО «Иркутскнефтепродукт», ООО «Байкалнефтепродукт», ООО «Иркутскнефтесбыт», ЗАО «Истленд» а также заводами по производству газа: ОАО «Иркутскгазпром», ОАО «Иркутскоблгаз», ООО «Востокгазторг»). Преимущество данных производителей определяется долгосрочным и стабильным функционированием на рынке, что говорит, прежде всего, о налаженных и отработанных каналах сбыта, определенном круге постоянных потребителей и поставщиков сырья. Еще одним из преимуществ является масштаб производства, который позволяет сократить издержки, а значит, обеспечивает финансовый резерв предприятию для расширения маркетинговой деятельности (формирование долгосрочной стратегии развития фирмы), усовершенствования производственного процесса, но в то же время влияет на мобильность фирмы.

Примерно 20% рынка топливных материалов города Иркутска и Иркутской области принадлежит фирмам, занимающимся производством угля: ООО «Альянс делового сотрудничества», ОАО «Востсибуглесбыт», ООО «Маквов», ЗАО «Рубис-уголь компания союз строителей», ООО «Энергоуглепром». Положительными моментами является то, что данный продукт находится на стадии зрелости, признан потребителями как «классический топливный материал» и не нуждается в рекламе. Данные производители занимают рынок на который нацелена и наша деятельность, поэтому данных производителей следует рассматривать как наиболее опасных конкурентов. В свою очередь, данный горючий материал уступает по ряду качественных характеристик (сказывается низкое качество обработки, устарелость оборудования), высокая подверженность климатическим воздействием, обладает высокой зольностью и т.д. Практически у всех фирм нет четкой стратегии развития фирмы. Основную долю затрат в себестоимости продукции данных предприятий составляют транспортные расходы — это зависимость от стоимости и тарифных ставок за перевозку, стоимости ГСМ. Также слабой стороной данных предприятий является использование устаревших технологий производства.

Общий отрицательный момент всех выше перечисленных фирм — отсутствие использования приемов стимулирования (как ценового, так и неценового), отсутствие послепродажного сервиса (доставка продукции до места назначения).

Из всего выше сказанного, при проникновении на рынок топливных материалов и завоевании рынка следует придерживаться стратегии эксплерентов, так как этот товар находится на стадии исследования и внедрения, требует соответствующих средств стимулирования, таких как участие в специализированных выставках.

В дальнейшем предприятие перейдет на патиентную стратегию, так как данный рынок тяготеет к олигополистической структуре, а ранее была четко определена рыночная ниша, на которую может рассчитывать фирма. Данная стратегия позволит добиться наибольшего успеха в перспективе.

3.2 Производственный план 3.2.1 Доставка лесосечных отходов

Сбор и вывозка лесосечных отходов производится автомобилем УРАЛ-4320-1912 с гидроманипулятором.

Расход дизельного топлива в год — 20,0 тонн.

При этом принимается:

− расход масла — 4% от общего количества топлива — 0,8 тонн.

− расход смазки — 2,5% — 0,5 тонн.

Стоимость ГСМ находим:

![]() р.

р.

Расход бензина для автопогрузчика в год — 2,0 тонн.

Общая стоимость ГСМ для автопогрузчика составит 37 550 р.

Всего ГСМ: 483,05 тыс. р.

3.2.2 Производство пеллетЗавод по производству пеллет будет располагаться в производственном здании 54×18 м, где будут располагаться:

− участок подготовки и подачи исходного сырья;

− участок сушки сырья;

− участок производства пеллет;

− участок упаковки и хранения продукции.

С торца здания пеллетного завода будет располагаться скребковый транспортер ТС−30, который подает в завод топливную щепу из склада сырья, где, в свою очередь, установлена эстакада, куда подаются дровяное долготье, обрезки, откомлевки, сучья и опилки автопогрузчиком, затем передаются в гидровокол RCA–320, который распиливает и подает в рубильную машину ДО–1, где производится топливная щепа. Затем по шнековому транспортеру щепа поддается к воздухонагревателю и молотковой дробилке. В Воздухонагревателе сжигается топливо и горячий воздух через трубопровод поступает в сушильный барабан. Одновременно исходное сырье для пеллет поступает в молотковую дробилку и далее по пневмопроводу в сушильный барабан, затем под пресс.

Отгрузка пеллет, запакованных в мешки, осуществляется ленточным транспортером ЛК-500 в автопоезд МАЗ-МАN с контейнерами, который доставляет контейнеры в Иркутск на контейнерную площадку для дальнейшей поставки контейнеров с пеллетами потребителю.

По периметру здания пеллетного завода запроектирована ливневая канализация, стоки из которой направляются в общую емкость для канализационных стоков, и кольцевой противопожарный водопровод с гидрантами и противопожарной мощностью.

На промышленной площадке имеются автодороги, площадка огорожена.

Расчет производительности завода по производству пеллет произведем по головному станку в производственной линии — пресс-гранулятору. Согласно технической характеристике производительность пресса составляет 0,5 т/ч. В линии принято два пресс-гранулятора, следовательно, производительность линии составит 1,0 тонн/ч. Найдем производительность завода по следующей формуле:

![]() (3.1)

(3.1)

где П — годовой объем производства, тонн/год;

Псм — производительность линии, тонн/час;

N — продолжительность смены, час;

n — количество смен, шт.;

Д — количество рабочих дней в году, дни.

Произведем расчет:

П=1,0∙8∙2∙253=4 048 тонн/год или 16,2 тыс. куб. м.

Сменная потребность в сырье равна 45,8 куб.м. Тогда годовой запас

сырья составит 23 200 куб.м.

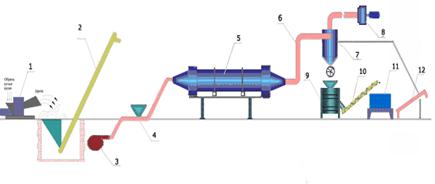

Линия по производству пеллет представлена на рисунке 3.3.

Рис. 3.3. Линия по производству пеллет

где 1 — рубильная машина;

2 — бункер скребкового транспортера;

3 — наклонный скребковый транспортер;

4 — материалопровод;

5 — барабанная сушилка;

6 — материалопровод;

7 — циклон-отделитлель;

8 — вентилятор;

9 — молотковая дробилка;

10 — пресс брикетирующий;

11 — охлаждающий транспортер;

12 — шнековый транспортер.

Стоимость основного оборудования приведена в таблице 3.3.

Таблица 3.3

Состав и стоимость технологического оборудования

| Наименование оборудования | Количество, шт. | Стоимость тыс. р. |

| 1.Автомобиль Урал 4320-1912 с гидроманипулятором | 1 | 1 500,0 |

| 2.Эстакада для отходов лесопродукции и лесозаготовки | 1 | 10,0 |

| Наименование оборудования | Количество, шт. | Стоимость, тыс.р. |

| 3. Рольганг для кряжей ЛТ–149,03 | 1 | 160,1 |

| 4. Гидродровокод RCA–320 | 1 | 431,3 |

| 5. Машина рубительная ДОС-1 | 1 | 205,0 |

| 6. Ленточный транспортер ЛК-500 | 3 | 487,2 |

| 7. Скребковый транспортер ТС-30 | 2 | 184,0 |

| 8. Линия по производству пеллет | 1 | 4 459,0 |

| 9. Установка вентиляционная пылеулавливающая УВП-3000 | 3 | 80,1 |

| 10. Дозатор весовой | 1 | 70,0 |

| 11.Автопогрузчик | 1 | 700,0 |

| 12. Автопоезд МАЗ-МАN | 1 | 2 210,7 |

| ИТОГО | _ | 10 497,4 |

Расчет амортизационных отчислений представлен в таблице 3.4.

Таблица 3.4

Расчет амортизационных отчислений нелинейным способом

| Срок полезного использования | 15 |

| Сумма числа лет | 120 |

| Количество, ед. | 1 |

| Балансовая стоимость | 10 497,40 |

| Общая балансовая стоимость, р. | 10 497,40 |

| 1 год | 1 312,18 |

| январь | 109,35 |

| февраль | 109,35 |

| март | 109,35 |

| апрель | 109,35 |

| май | 109,35 |

| июнь | 109,35 |

| июль | 109,35 |

| август | 109,35 |

| сентябрь | 109,35 |

| октябрь | 109,35 |

| ноябрь | 109,35 |

| декабрь | 109,35 |

| 2 год | 1 224,70 |

| 1 квартал | 306,17 |

| 2 квартал | 306,17 |

| 3 квартал | 306,17 |

| 4 квартал | 306,17 |

| 3 год | 1 137,22 |

| 1 квартал | 284,30 |

| 2 квартал | 284,30 |

| 3 квартал | 284,30 |

| 4 квартал | 284,30 |

| 4 год | 1 049,74 |

| 5 год | 962,26 |

| 6 год | 874,78 |

| 7 год | 787,31 |

| 8 год | 699,83 |

| 9 год | 612,35 |

| 10 год | 524,87 |

| 11 год | 437,39 |

| 12 год | 349,91 |

| 13 год | 262,44 |

| 14 год | 174,96 |

| 15 год | 87,48 |

| Итого: | 10 497,40 |

Расчет стоимости электроэнергии произведем по формуле:

![]() (3.2)

(3.2)

где ЦкВт — стоимость одного кВт – 0,47 р.;

Nоб — мощность оборудования, кВт;

8 — продолжительность смены, ч;

2 — количество смен;

253 — количество рабочих дней в году;

0,6 — коэффициент использования оборудования.

Цэ = 0,47∙310∙8 ∙2∙253∙0,6 = 353,88 тыс.р.

3.2.3 Расчет себестоимости производства пеллет из отходов древесиныРасчет себестоимости пеллет произведен в таблице 3.5.

Таблица 3.5

Расчет себестоимости пеллет

| Статья | Стоимость. тыс. р. |

| 1. Материалы (упаковка) | 563,64 |

| 2. ГСМ | 445,50 |

| 3. Электроэнергия | 353,88 |

| 4. Заработная плата | 217,4 |

| 5. Налог на заработную плату | 92,0 |

| 6. Амортизация оборудования | 1 312,8 |

| 7. Запчасти и быстроизнашивающиеся материалы — 7,5% от стоимости оборудования | 532,23 |

| 8. Прочие производственные расходы — 5% | 87,6 |

| 9. Транспортные расходы | 483,05 |

| 10. Производственная себестоимость выпуска продукции, р. | 4 088 100 |

Себестоимость 1 тонны пеллет составляет 1 010 р.

Рассчитаем себестоимость вывозки пеллет в г. Иркутск. Расчеты приведены в таблице 3.6.

Таблица 3.6

Себестоимость вывозки пеллет в г. Иркутск

| Статья затрат | Стоимость, тыс. р. |

| 1. Оплата труда водителей | 240,0 |

| 2. Расходы на ГСМ | 591,9 |

| 3. Амортизация | 391,3 |

| 4. Расходы на запчасти (7,5% от капиталовложений) | 165,8 |

| 5. Прочие производственные раходы | 12,0 |

| 6. Производственная себестоимость | 1401 |

| 7. Себестоимость вывозки 1 т. пеллет | 0,346 |

Цена на продукцию с учетом затрат на вывозку установлена в размере

3 096 р.

3.3 Организационный план

Исходя из производственного плана, необходимая численность работников для внедрения производства пеллет на предприятии составит 29 человек. Так как в производстве задействовано сложное оборудование, специалисты основного производства должны иметь соответствующий уровень квалификации. Прием на работу специалистов основного производства осуществляется на основе собеседования. Кандидат должен представить краткую характеристику, где будут отражены личностные и трудовые качества работника. Обязательно должны быть указаны места прежней работы. Таким образом, при подборе кадров устанавливается пригодность работников для выполнения обязанностей по определенной должности. При этом обязательно учитываются интересы производства и стратегии его развития, а также возможности более полного использования работников в соответствии с их специализацией. И квалификацией, соответствия их деловых и личных качеств, профессиональных знаний и опыта работы.

Штатное расписание представлено в таблице 3.7.

Таблица 3.7

Штатное расписание

| Должность | Количество, чел. | |||

| 1 смена | 2 смена | 3 смена | Всего | |

| 1. Станочник станка RCA-320 | 1 | 1 | - | 2 |

| 2. Помощник станочника на RCA-320 | 1 | 1 | - | 2 |

| 3. Машинист рубительной машины | 1 | 1 | - | 2 |

| 4. Кочегар | 1 | 1 | 1 | 3 |

| 5. Оператор на барабанной сушилке | 1 | 1 | - | 2 |

| 6. Станочник на прес-грануляторе | 1 | 1 | - | 2 |

| 7. Рабочий на упаковке и складировании | 2 | 2 | - | 4 |

| 8. Электромонтер | 1 | - | - | 1 |

| 9. Слесарь | 1 | - | - | 1 |

| 10. Пилоточ | 1 | - | - | 1 |

| 11. Мастер цеха | 1 | - | - | 1 |

| 12. Водитель на подвозке отходов | 2 | - | - | 2 |

| 13. Водитель автопогрузчика | 1 | 1 | - | 2 |

| 14. Сторож | 1 | - | - | 1 |

| Всего | 16 | 9 | 1 | 26 |

План управленческого персонала представлен в таблице 3.8.

Таблица 3.8

План управленческого персонала

| Должность | Количество, чел. | Оклад, р. | Выплаты |

| Генеральный директор | 1 | 7 000 | ежемесячно |

| Менеджер по производству | 1 | 6 500 | ежемесячно |

| Главный инженер | 1 | 6 500 | ежемесячно |

| Менеджер по персоналу | 1 | 6 500 | - |

| Всего фонд оплаты труда (+26,2% на ЕСН) | − | 33 443 | - |

Заработная плата специалистов устанавливается исходя из тарифно-квалификационного справочника (по нему определяется разряд работника) и тарифной сетке (определение оклада). Форма оплаты труда — сдельная. Специалистам основного производства установлен оклад в размере 5 000 р./мес., помощникам специалистов — 4 500 р./мес. Максимальная величина заработной платы специалиста может составить 7 000 р. (оклад + 40% от оклада за выполнение плана на 100%), помощников специалистов — 6 300 р. (оклад + 40% от оклада за выполнение плана на 100%). К этой сумме добавляется «северная» надбавка. Коэффициент северной надбавки равен 2,1.

Производство рассчитано на работу в 2 смены по 8 часов, каждая при 253 рабочих днях в году и коэффициенте использования рабочего времени 0,7. Рабочий день начинается в 8.00 по местному времени и заканчивается в 19.00 по местному времени.

Оплата труда руководящего персонала производится ежемесячно. Оклад составляет 7 000 р. у генерального директора и по 6 500 р. у руководящего персонала.

План промышленно-производственного персонала представлен в таблице 3.9:

Таблица 3.9

План промышленно-производственного персонала

| Должность рабочего | Количество человек | Заработная плата в месяц | |

| На 1 человека | Всего | ||

| 1. Основные рабочие | 11 | 6,0 | 66,0 |

| 2. Вспомогательные рабочие | 6 | 5,0 | 30,0 |

| 3. Электромонтер | 1 | 5,0 | 5,0 |

| 4. Слесарь | 1 | 5,0 | 5,0 |

| 5. Пилоточ | 1 | 5,0 | 5,0 |

| 6. Мастер цеха | 1 | 7,0 | 7,0 |

| 7. Водители | 4 | 6,0 | 24,0 |

| 8. Сторож | 1 | 4,0 | 4,0 |

| Всего | 26 | - | 146,0 |

| В ФОТ (ЕСН - 26,2%) | - | - | 183,96 |

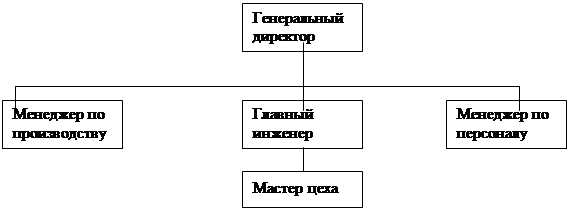

На рисунке 3.4. представлена возможная организационная структура пеллетного завода.

Рис. 3.4. Организационная структура управления завода по производству пеллет

3.4 Финансовый план

Для начала реализации проекта необходимо выполнить следующие работы:

− строительно-монтажные работы. Строительно-монтажные работы составляют 20–40% от капитальных вложений.

− закупка и получение оборудования и транспортных средств;

− монтаж оборудования и пусконаладочные работы;

− обучение персонала и сдача оборудования в эксплуатацию.

Капитальные вложения, учитывая стоимость строительно-монтажных работ, в сумме составят 12 596 880 р.

Расчет прибыли представлен в таблице 3.10.

Таблица 3.10

Расчет прибыли от реализации продукции

| Плановые показатели | 2008 | 2009 | 2010 |

| Выручка, р. | 12 532 608 | 12 532 608 | 12 532 608 |

| Текущие затраты, р. | 4 088 480 | 4 000 000 | 3 912 520 |

| Прибыль валовая, р. | 8 444 128 | 8 532 608 | 8 620 088 |

| Налог, р. | 2 026 591 | 2 047 826 | 2 068 821 |

| Свободные денежные средства,р. | 6 417 537 | 6 484 782 | 6 551 267 |

Окупаемость основных капитальных вложений рассчитаем по формуле 3.3:

![]() (3.3)

(3.3)

где ТО – срок окупаемости,

К – капиталовложения,

П – прибыль, остающаяся в распоряжении предприятия.

Срок окупаемости составит 3,364 года.

Так как безубыточный объем производства составляет 1 200 тонн/год, Запас финансовой прочности будет равен 2 848 тонн.

3.5 Оценка риска и страхованиеСуществует стандартный набор простых рисков, угрожающих в той или иной степени каждому предприятию. Для того, чтобы выявить, с какими из них может столкнуться фирма, необходимо оценить их. Оценка проводится на основе использования балльной системы оценок. Матрица приведена в таблице 3.11.

Таблица 3.11

Матрица оценки риска

| Факторы | Баллы | |||||||||

| 1. потребность в капитале | 6 | |||||||||

| 2. рынки сбыта | 7 | |||||||||

| 3. система торговли | 8 | |||||||||

| 4. общественно-осознанная потребность в товаре | 3 | |||||||||

| 5. снабжение | 3 | |||||||||

| 6. государственное регулирование(степень вмешательства) | 1 | |||||||||

| 7. наемный труд | 2 | |||||||||

| 8. валовый доход | 3 | |||||||||

| 9. частота заключения сделок | 7 | |||||||||

| 10. элемент новизны | 3 | |||||||||

| 11. доверие потребителя | 6 | |||||||||

| 12. моральное устаревание товара | 1 | |||||||||

| 13. ответственность | 1 | |||||||||

| 14. конкуренция | 9 | |||||||||

| 15. этический аспект | 1 | |||||||||

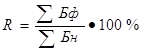

Величина риска оценивается по следующей формуле 3.4:

(3.4)

(3.4)

где R – величина риска;

Бф – сумма баллов;

Бн – 150.

Сумма риска составит 40,6%.

Как видно, величина риска не превышает 50%, следовательно, риск является нормальным. Вероятность наступления такого риска невелика.

Самые высокие баллы вероятности наступления имеют следующие типы риска:

− рынки сбыта — 7 баллов;

− потребность в капитале — 6 баллов;

− система торговли — 8 баллов;

− частота заключения сделок — 7 баллов;

− доверие потребителя — 6 баллов;

− конкуренция — 9 баллов.

Как видно, все эти риски относятся к категории экономических рисков. Главным источником их является экономическая среда. В результате их наступления фирма может понести финансовые потери, то есть потерять денежные средства или недополучить их. Это может быть недополучение прибыли из-за недостаточно развитой на сегодняшний день системы торговли и рынков сбыта продукции. Так же это могут быть различного рода непредвиденные расходы. Одной из главных причин высокой степени вероятности экономических рисков является молодость фирмы, и, как следствие, ее малоизвестность. К тому же в настоящее время многие лесопромышленные предприятия планируют начать производство аналогичной продукции – топливных брикетов. Не смотря на то, что степень риска для компании не превышает 50% и является нормальной, необходимо принять меры для снижения вышеуказанных видов риска, которые имеют более высокую вероятность наступления. Меры, необходимые для уменьшения риска представлены в таблице 3.12.

Таблица 3.12

Меры по уменьшению степени риска

| Вид риска | Компенсирующее воздействие |

| 1. рынки сбыта | Применение гибкой политики цен на продукцию, поиск новых сегментов рынка на внутреннем и внешнем рынках, совершенствование товара |

| 2. система торговли | Поиск надежных посредников |

| 3. частота заключения сделок | Привлечение потребителей к долгосрочному сотрудничеству |

| 4. доверие потребителя и кредиторов | Проведения рекламной кампании, направленной на повышение имиджа и известности фирмы, предоставление гарантий потребителям и кредиторам |

| 5. конкуренция | Изменение политики управления затратами (снижение цен за счет снижения затрат на производство без уменьшения массы прибыли), модернизация, своевременное получение необходимой информации о ситуации на рынке, проведение SWOT-анализа конкурентов |

| 6. потребность в капитале | Привлечение новых и надежных инвесторов |

Кроме экономических рисков, которые при анализе и оценке можно предугадать, всегда существует угроза наступления рисков, связанных с природными условиями (наводнения, землетрясение и т.п.). Потери от таких событий могут быть значительными. Ущерба можно избежать путем страхования. Страхование позволит передать ряд рисков страховой компании за цену, равную страховому взносу. Кроме страхования имущества фирма планирует применение такого вида страхования, как хеджирование. Это позволит застраховать цену товара от риска ее изменения.

3.6 Развитие фирмы

Разработка стратегии фирмы основывается на определении нежелательных эффектов, влияющих или препятствующих развитию фирмы. Для каждого нежелательного фактора можно выделить меры по его предотвращению. В зависимости от срока реализации, данные мероприятия могут быть тактическими (срок реализации до 0,5 года) и стратегическими (срок реализации больше 0,5 года). В таблице 3.13 представлены нежелательные эффекты, с которыми может столкнуться данный проект и мероприятия по их предупреждению.

Таблица 3.13

Нежелательные эффекты и мероприятия по их предупреждению

| Нежелательные эффекты | Мероприятия по предотвращению нежелательных эффектов | |

| тактические | стратегические | |

| 1.экономический НЭ 1.1 конкуренты | SWOT-анализ, промышленный шпионаж | Повышение конкурентоспособности товара |

| 1.2 недополучение, отсутствие прибыли | Наблюдение за ситуацией на рынке, поиск новых рынков сбыта | Активизация маркетинговой деятельности |

| 2. социальный НЭ 2.1 отсутствие кадров | - | Обучение за средства предприятия |

| 2.2 отсутствие корпоративной культуры | Разработка положений (о труде, о культуре фирмы) | - |

| 3. технико-технологический НЭ 3.1 отсутствие средств на приобретение и введение новых технологий | - | Регулярные отчисления из резервного капитала и нераспределенной прибыли |

| 3.2 психологическое сопротивление персонала | Проведение разъяснительных бесед с работниками фирмы | - |

| 3.3 отсутствие необходимого оборудования на рынке | Изменение производственного процесса, его упрощение | Поиск альтернативных возможностей: собственные изобретения и разработки |

| 4. организационный НЭ 4.1 отсутствие гибкой организационной структуры управления | Четкое распределение функций, пересмотр уже существующей структуры | - |

| 4.2 отсутствие долгосрочных деловых связей | Поиск новых деловых партнеров | Поддержание уже существующих связей с целью долгосрочного сотрудничества |

Полное фирменное наименование предприятия на русском языке: общество с ограниченной ответственностью «CИБМИКС ИНТЕРНЕЙШНЛ».

Сокращенное наименование на русском языке: ООО «СИБМИКС ИНТЕРНЕЙШНЛ».

Место нахождения Общества: Российская Федерация, Иркутская область, г. Нижнеудинск, Восточный Переезд Д 13.

В область деятельности ООО «CИБМИКС ИНТЕРНЕЙШНЛ» входит:

– заготовка древесины;

– переработка древесины.

Общество обладает правами юридического лица с момента его государственной регистрации в установленном порядке, имеет расчетный и иные счета в учреждениях банков, печать и штамп со своим наименованием и указанием на место нахождения Общества, бланки установленного образца, товарный знак и знаки обслуживания.

Общество имеет в собственности обособленное имущество, учитываемое на его самостоятельном балансе, может от своего имени приобретать и осуществлять имущественные и личные неимущественные права, нести обязанности, быть истцом и ответчиком в суде и арбитраже.

Общество несет ответственность по своим обязательствам всем принадлежащим ему имуществом.

Общество не отвечает по обязательствам своих участников.

Участники Общества не отвечают по его обязательствам и несут риск убытков, связанных с деятельностью Общества, в пределах стоимости внесенных ими вкладов.

Участники Общества, внесшие вклады в уставный капитал Общества не полностью, несут солидарную ответственность по его обязательствам в пределах стоимости неоплаченной части вклада каждого из участников Общества.

В случае несостоятельности (банкротства) Общества по вине его участников или по вине других лиц, которые имеют право давать обязательные для Общества указания либо иным образом имеют возможность определять его действия, на указанных участников или других лиц в случае недостаточности имущества Общества может быть возложена субсидиарная ответственность по его обязательствам.

Российская Федерация, субъекты Российской Федерации и муниципальные образования не несут ответственности по обязательствам Общества, равно как и Общество не несет ответственности по обязательствам Российской Федерации, субъектов Российской Федерации и муниципальных образований.

3.8 Перевод угольных котельных на древесные гранулыТаким образом, исходя из расчетов приведенного выше бизнес-плана, получаем, что цена за тонну пеллет может составлять 3 096 р.

Резервы древесных отходов как биологических ресурсов топлива для работы котельных в Иркутском регионе, где развита лесная и деревообрабатывающая промышленность, велики. Экономическая выгода от внедрения энергетического оборудования, работающего на древесных отходах, на предприятиях лесопереработки и деревопереработки очевидна:

– цены на газ и жидкое топливо будут постоянно расти до уровня мировых;

– решаются вопросы утилизации древесных отходов;

– древесные отходы — экологически чистое топливо.

В следующей таблице 3.14 приведена характеристика различных видов топлива.

Таблица 3.14

Характеристика различных видов топлива

| Вид топлива | Теплота сгорания, МДж/кг | Процент серы в дымовых газах | Процент золы | Содержание CO2 в дымовых газах, кг/ГДж |

| Уголь | 15–25 | 1–3 | 10–20 | 60 |

| Мазут | 42 | 1,2 | 1,5 | 78 |

| Природный газ | 36 | 0 | 0 | 57 |

| Пеллеты (древесные гранулы) | 17,5 | 0,1 | 1 | 0 |

В приведенной ниже таблице 3.15 представлены затраты на разное топливо в регионе (без учета НДС):

Таблица 3.15

Затраты на разное топливо в регионе

| Вид топлива | Теплотворная способность | Цена | Стоимость одного кВт/ч |

| Дизельное топливо | 10 кВт*ч/л | 18 р./л | 1,80 р. |

| Уголь | 4 кВт*ч/кг | 1,2 р./кг | 0,3 р. |

| Древесные отходы | 2,5 кВт*ч/кг | 3,096 р./кг | 0,12 р. |

Таким образом, из таблицы следует, что при использовании различных видов топлива существует значительный перерасход при использовании дизельного топлива и некоторую экономию при использовании котельных установок на древесных отходах в сравнении с угольными котельными. Но кроме цены непосредственно на топливо, необходимо принимать во внимание некоторые статьи расходов при выборе котлов на том или ином виде топлива, а именно:

− затраты на подвоз топлива (возобновление запаса топлива);

− стоимость обслуживания установки (периодичность и сложность обслуживания, в частности угольных котлов на низкосортном угле);

− повышение цены топлива с течением времени;

− необходимость и стоимость установки дополнительного оборудования для функционирования котлов (сложная система топливоподготовки и хранения топлива).

Замена угольного топлива древесными пеллетами имеет смысл как в промышленном секторе, так и в жилой сфере человеческой деятельности.

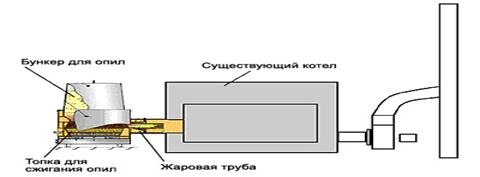

В лесопромышленной сфере, в целях снижения затрат на реконструкцию возможно оставить существующие котлы с незначительными техническими изменениями и использовать их в качестве теплообменников. Теоретически общий вид реконструированного котельного агрегата с переводом отопления с угля на древесные отходы представлен на рисунке 3.1.

Рис. 3.1. Реконструированный котел Е 1/9

Такой котел обеспечит дешевую тепловую энергию как для отопления производственных, бытовых и складских помещений, так и для технологических установок, таких как сушильные камеры.

На практике, реконструированный котельный агрегат выглядит следующим образом, как представлено на рисунке 3.2.

Основное и вспомогательное оборудование котельной было возможно поставить в модульном варианте. На рисунках 3.3 и 3.4 представлены модули котельного агрегата и тепломеханической части котельной.

Это заметно упростит монтаж и сократило срок монтажа. Срок монтажа тепломеханической части всей котельной составит 10 дней. При этом монтаж осуществлялся с привлечением будущих операторов котельной, т.е. параллельно происходит и обучение персонала.

Себестоимость сушки пиломатериалов при отоплении сушильных камер тепловой энергией от котельных на пеллетах снижается в четыре раза по сравнению с сушкой «на стороне». Да и стоимость самого теплоносителя, полученного от сжигания древесных гранул, в сравнении, с теплоносителем от централизованного теплоснабжения меньше в 3,5 раза. А это уже рентабельность самого предприятия.

В приведенной ниже таблице 3.16 представлены сравнительные показатели себестоимости 1 Гкал тепла от разных источников (газовая котельная и котельная на пеллетах тепловой мощностью 2 Гкал/ч):

Таблица 3.16

Показатели себестоимости тепла от разных источников

| Показатели затрат (за месяц) | Газовая котельная 2 Гкал/ч | Котельная на древесных отходах 2 Гкал/ч |

| Затраты на электроэнергию (р.): | ||

| — котельную | 33 588 | 38 340 |

| — подготовку тепла | — | 9 720 |

| Заработная плата персонала | 17 500 | 17 500 |

| Амортизационные отчисления 12%, р. | 779 | 885 |

| Затраты на топливо (природный газ), р. | 175 867 | — |

| Итого затраты в месяц | 227 734 | 66 445 |

| Выработка тепловой энергии в месяц, Гкал | 1 440 | 1 440 |

| Себестоимость 1 Гкал тепловой энергии | 158 р. 15 коп. | 46 р. 14 коп. |

Имея значительное снижение затрат на оплату теплоносителя и на сушку пиломатериалов, можно, регулируя ценами на высококачественные пиломатериалы, уверенно конкурировать на рынке.

Кроме промышленного значения, потребление пеллет находит свою роль и в жилищной сфере человека.

Наиболее остро проблема эффективного использования энергоресурсов стоит перед бюджетными организациями, коммунальными службами. При этом увеличивается задолженность муниципальных предприятий за газ и газовую составляющую в покупаемой тепловой энергии от ведомственных котельных.

Рост цен на традиционные виды топлива крайне отрицательно сказывается на результатах финансово хозяйственной деятельности теплоснабжающих организаций ЖКХ, на ухудшении состояния основного и вспомогательного теплоэнергетического оборудования, сетей. В итоге аварийные ситуации в системах теплоснабжения не заставляют себя ждать, выливаясь в перебои в энергоснабжении и в крупных городах, и в малых поселках.

Поэтому перевод котельных на местные, более дешевые виды топлива (древесные гранулы) является основным путем снижения затрат на топливо и сокращение его удельных расходов на производство и отпуск тепловой энергии.

В таблице 3.17 приведены сравнительные показатели работы котла до и после реконструкции котельного агрегата:

Таблица 3.17

Сравнительные показатели работы котла до и после реконструкции

| Технические параметры работы котла Е 1/9 | До реконструкции | После реконструкции | |

| Вид топлива | Дрова естественной влажности | Пеллеты | |

| Тепловая мощность, кВт | Паспортная | 750 | 750 |

| Фактическая | 300 | 500 | |

| Расход воды через котел, куб. м/час | 30 | 30 | |

| Температура теплоносителя после котла, °C | 70 | 95 | |

| Температура уходящих газов, °C | 170 | 210 | |

Тепловая мощность возрастет на 200 кВт, при этом расход воды через котел останется прежним.

В качестве практического примера, можно привести пример использования древесных гранул в отопительной системе ЖКХ жилого дома, расположенного в г.Бодайбо Иркутской области.

Котельная центрального отопления семидесяти квартирного пятиэтажного жилого дома работала на привозном каменном угле. В качестве основного оборудования автономной котельной был предложен теплообменник ( реконструированный паровой котел Е 1/9). Автономная отопительная котельная для отопления дома запущена в эксплуатацию в декабре 2009 года.

Итоги работы таковы:

– жильцы 70-ти квартирного жилого дома получили возможность получать тепловую энергию круглый год и не зависеть от центрального теплоснабжения;

– местное предприятие центрального теплоснабжения получило дополнительный резерв тепловой мощности;

– местное лесоперерабатывающее предприятие решило для себя проблему по утилизации отходов.

Таким образом, можно подвести итог, что для промышленности перевод котельных на пеллеты позволит снизить затраты на теплоэнергию и исключить риск удорожания топлива, а в бытовой сфере снизить затраты на производство и отпуск тепловой энергии.

ЗАКЛЮЧЕНИЕ

Утилизация древесных отходов всегда была большой проблемой руководителей лесозаготавливающих и перерабатывающих предприятий.

Объем производства лесопродукции в Иркутской области с каждым годом увеличивается и ежегодный объем производимых органических отходов растет.

Этот объем по всем лесозаготавливающим и лесоперерабатывающим предприятиям Иркутского региона, в сумме составляет почти 3 693 тыс. куб.м. 60% от количества отходов не утилизируются, остаются в лесу или хранятся в отвалах.

Экономический ущерб от недоиспользования отходов лесопродукции составляет порядка 22 818,03 тыс. р.

Сложившаяся ситуация в области образования, накопления, использования, хранения и утилизации отходов в иркутской области остается нерешенной, хотя, в мировой практике, пути утилизации и переработки древесных отходов давно разработаны и активно внедряются в производство.

Отходы лесной отрасли, при соответствующей переработке, находят применение как в строительной отрасли, используясь в качестве наполнителей для строительных материалов, основой для стеновых панелей и столярных плит, погонажных изделий для оконных блоков и дверных коробок; в области мебельного производства, превращаясь в дверные полотна, мебельные фасады для кухонь, части кроватей, столов, стульев, паркетных досок. Традиционно отходы лесопродукции применяются для переработки в технологическую щепу и служат основой для производства целлюлозы, тарного картона, ДВП, ДСП; а также переработка отходов в тепловую энергию посредством гидролиза, пиролиза и прямого сжигания.

Все условия для реализации этих путей в области имеются, однако процесс переоснащения предприятий остается в начальной стадии зарождения. Это обусловлено, неудобными условиями транспортировки, дороговизной модернизации оборудования, приверженностью к традиционным производствам.

Преобразование отходов лесной промышленности в тепловую энергию при помощи производства топливных гранул или пеллет, является приоритетным направлением. Это обусловлено тем, что рост тарифов на традиционные виды топлива, а также, не в последнюю очередь рост влияния экологического фактора, во всем мире заставляют решать вопрос о поиске альтернативных источников и видов топлива. Самым экологически чистым является - пеллеты.

Использование пеллет в качестве вида топлива позволит достичь таких экологических факторов, как уменьшение парникового эффекта — за счет «нейтральной» освобождаемой углекислой кислоты, уменьшение кислотных дождей – за счет уменьшения выброса двуокиси (диоксида) серы и, как следствие, к снижению гибели леса. Используя древесину в качестве сырья, пеллеты, как топливо, в конечном итоге берегут леса.

В экономическом разрезе, создание даже одного завода по производству пеллет в объеме 4048 тонн, позволит снизить количество непереработанных отходов, за пять лет уменьшить их объем на 118 тыс. куб.м., а сумму упущенных выгод от хранения отходов уже за первый год работы снизить на 371,166 тыс. руб.

Не маловажным фактором станет то, что создание заводов по производству пеллет позволит увеличить консолидированный бюджет за счет налоговых поступлений в виде налога на прибыль и остальных выплат.

Внедрение на предприятиях лесопромышленного комплекса установок по производству топливной энергии из отходов позволит решить проблему использования нетоварной древесины и древесных отходов, сократить объемы древесных отходов, скапливающихся в отвалах деревоперерабатывающих предприятий, наносящих экологический вред близлежащим водоемам, обеспечить деревообрабатывающие предприятия, лесные поселки, и городские пункты населения дешевой электрической и тепловой энергией, в целом улучшить экологическую обстановку в области.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Лесной кодекс РФ: федер. закон РФ от 4 декабря 2008 г. № 200.

2. Методика определения отходов // вып. № 011545. – Иркутск: ОАО ПИИ «ИРКУТСКГИПРОЛЕСТРАНС» – 1989.

3. Беликов А. Ю. Бизнес-планирование / А. Ю. Беликов // Учебно-методическое пособие. – Иркутск: ИГЭА, 1999. – 83 С.

4. Беликов А. Ю. Разработка плана маркетинга бизнес-проекта / А. Ю. Беликов // Учебно-методическое пособие. – Иркутск: БГУЭП, 2005

5. Биоэнергетика на основе переработки древесных отходов // Лесопромышленник. – 2008. –№45. –С. 28–29

6. Давыдова Г.В. Планирование на предприятиях лесного комплекса: / Г. В. Давыдова, С. А. Астафьев // Учебное пособие – Иркутск: ИГЭА, 2001. – 204 С.

7. Занегин Л. А. Биомасса древесины и биоэнергетика: Монография / Л.А. Занегин, И.В. Воскобойников, В.А. Кондратюк, В.М. Щелоков – M.: ГОУ ВПО МГУЛ, 2008. – Т. 1. – 428 С.

8. Занегин Л. А. Биомасса древесины и биоэнергетика: Монография / Л.А. Занегин, И.В. Воскобойников, В.А. Кондратюк, В.М. Щелоков – M.: ГОУ ВПО МГУЛ, 2008. – Т. 2. – 456 С.

9. Золотогоров В. Г. Организация, планирование и управление на предприятиях лесной промышленности / В. Г. Золотогоров // Учебник для вузов. М.: Лесная промышленность, 1998. – 352 С.

10. Зырянов В. Н. Технология лесопильного и лесопромышленного производства / В. Н. Зырянов. – Иркутск: ИГЭА, 2001.

11. Использование древесных отходов в отопительной котельной ЖКХ // Биоэнергетика. – 2009. –№ 4. –С. 60–62

12. Лес – наш ресурс // Лесная новь. – 2008. –№6. –С. 10–15

13. Машины и оборудование для производства древесного топлива // Лес и бизнес. – 2008. –№ 3. –С. 54–58

14. Особенности формирования надземной фитомассы сосновых молодняков в условиях техногенного загрязнения // Лесоведение. – 2008. –№1. –С. 39-45

15. Передовая система машин для комплексной переработки древесины // Лесная новь. – 2008. –№6. –С. 87–92

16. Процессное управление запасами лесоматериалов // Лесной вестник. – 2008. –№6. –С. 102–105

17. Самофалов Ю. Лесной отрасли нужен хозяин / Ю. Самофалов // Финансовый контроль. – 2008. –№ 1.– С. 82–89.

18. Суханов С. В. Перспективы использования древесных отходов и дровяной древесины для выработки тепловой и электрической энергии / С. В. Суханов // ЛесПромИнновации. – 2007. –№3.

19. Утилизация древесины с получением продуктов // Лесной журнал. – 2008. –№1. –С. 137-143

20. http//www.actprom.ru/

21. http//www.govirk.ru/

22. http//www.lesgazeta.ru/

23. http//www.silicat.net/

24. http//www. Wood heat.ru/

Похожие работы

... ядра в кедровом орехе по Иркутской области за 1956 г. показали [4], количественное содержания жира в районах Слюдянского лесхоза: - Б.Глубокая – 69,94% - Урочище Грязный ключ – 68,0% - Урочище Дабан – 60,0% - Маритуйское лесничество, Половинская лесная дача – 58,08%. 3.2 Способы повышения эффективной деятельности лесхоза Как уже упоминалось, по Иркутской области, биологический урожай ...

... проект был исключен из перечня, инвестор обязан уплатить арендную плату за пользование лесным участком в полном объеме за весь период пользования соответствующим лесным участком. 3. ИНВЕСТИЦИОННЫЙ ПРОЕКТ СТРОИТЕЛЬСТВА ЛЕСОПИЛЬНОГО ЗАВОДА В КИРЕНСКОМ РАЙОНЕ ИРКУТСКОЙ ОБЛАСТИ 3.1 Характеристика Киренского района Иркутской области Киренский район является одним из периферийных таежных ...

... Россия не Америка», М., «Крымский мост», 2000 г. 11. «Сегодня – New East», 5/6 – 2000 г. 12. Сидельников И.А., «БАМ – путь в ХХI век», СПбГУ, 2000 г. 13. Сидельников И.А., «Роль транспорта в организации экономического пространства России», СПбГУ, 1999 г. 14. «Berliner Zeitung», 24.01.01 15. Spikmen N.J. «Americans strategy in world politics», NY, 1967, p. 41 ...

... 12 470 рублей, в 2008 году не менее 14 090 рублей; · проведение работы по расширению круга участников областного Соглашения. Как было сказано выше, одной из задач промышленной политики Томской области является создание безопасных условий труда. В соответствии с постановлением Министерства труда и социального развития Российской Федерации от 24.04.2002 г. № 28 «О создании системы сертификации ...

0 комментариев