Навигация

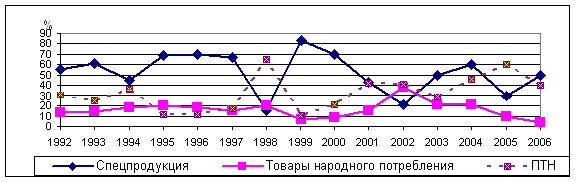

1. изменения объема выпуска

![]()

![]() МОТП= ТП / МЗ0=0/3809=0

МОТП= ТП / МЗ0=0/3809=0

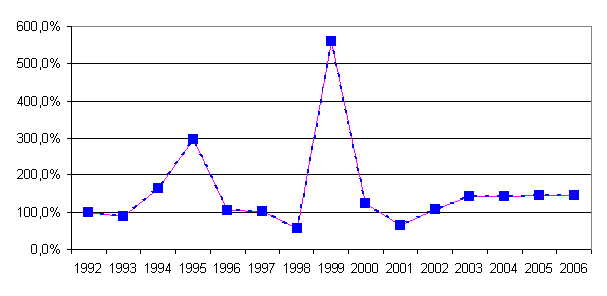

2. изменения материальных затрат

![]()

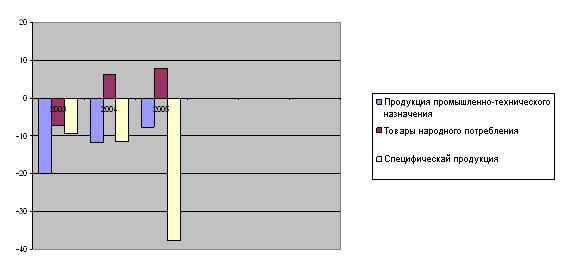

в том числе за счет:

а) стоимости материалов

![]()

б) стоимости покупных изделий

![]()

в) затрат на энергоресурсы

![]()

Приведенные расчеты показали, что выпуск покупных деталей собственными силами более экономичен и выгоден для предприятия. Поэтому среди общего объема покупных изделий следует с помощью дополнительного анализа выявить те, производство которых намного эффективнее, чем их приобретение на стороне (поскольку для производства отдельных комплектующих на предприятии может не оказаться соответствующего оборудования, либо загрузка производственных мощностей не позволит наладить производство).

Рассмотрим еще одну покупную деталь, входящую в наиболее трудоемкое изделие «Сеялка», которое в общем объеме производства занимает 30,9 %. Ранее редуктор приобретался у ОАО «Минский приборостроительный завод» за 887770 руб. При изготовлении этого узла на предприятии общие затраты составляют 718852 руб. Структура затрат представлена в таблице.

Таблица № 5

Структура затрат на производство редуктора.

| Наименование статьи | Факт | Проект |

| Материалы | – | 86072 |

| Покупные изделия | – | 199945 |

| Заработная плата | – | 95452 |

| Отчисления на соц. страх. | – | 33408 |

| Затраты на электроэнергию | – | 71805 |

| Прочие затраты | – | 232170 |

| Итого себестоимость | – | 718852 |

| Прибыль нормативная | – | 35948 |

| Цена оптовая | 887770 | 754800 |

Поскольку в 2007 г. было выпущено 105 единиц сеялки, а применяемость редуктора на одно изделие составляет 2 шт., то за год экономия от снижения затрат составила бы 27,9237 млн. руб. так как план на 2005 г. составляет 108 единиц, то при внедрении предлагаемой технологии предприятие имеет возможность сэкономить 28,721 млн. руб.

Так как наибольшим спросом у потребителя пользуется электрокипятильник, то есть смысл уменьшения затрат и соответственно увеличения прибыли на этом товаре. По имеющемуся на заводе технологическому процессу засыпка трубки для изделия производится сырьем в виде периклаза. Однако по технологическим условиям на это изделие для этих целей может использоваться и песок кварцевый, который по стоимости намного дешевле используемого материала ( к тому же он имеется на рынках РБ, а периклаз – закупается в РФ). Сравнительные данные по изменению затрат представим в таблице.

Таблица № 6| Наименование товара | Материал | Норма расхода, кг. | Цена за 1 кг сырья | Затраты на 1 шт. руб. | ||||

| Факт | Проект | Факт | Проект | Факт | Проект | Факт | Проект | |

| Электрокипятильник | Периклаз | Песок кварцевый | 0,063 | 0,063 | 3173 | 138 | 200 | 7 |

Фактически объем производства электрокипятильников в 2007 г. составил 94767 шт., план на 2005 г. составляет 105000 шт. Учитывая данные таблицы можно заключить что предприятие могло уменьшить затраты на производство на сумму 18,29 млн. руб., в 2005 г. есть возможность экономии в сумме 20,265 млн. руб.

Результаты внедрения всех предложенных вариантов замены покупных изделий на производство их собственными силами представлены в таблице.

Таблица № 7| Наименование статьи | Значение, млн. руб. | Удельный вес | ||||||

| До проекта | После проекта | 2007 | 2008 | |||||

| 2007 | 2008 | 2007 | 2008 | До | После | До | После | |

| Объем выпуска продукции | 4339 | 5534 | 4339 | 5534 | ||||

| Затраты на производство, всего в том числе: материалы ПКИ топливо энергозатраты | 3809 745 512 48 639 | 4659 669 617 51 692 | 3752 749 350 48 655 | 4300 672 450 51 709 | 100 19,5 13,4 1,3 16,8 | 100 20 9,3 1,3 17,4 | 100 14,3 13,2 1,2 14,8 | 100 15,6 10,5 1,2 16,5 |

| Итого материальные затраты | 1944 | 2029 | 1802 | 1882 | 51 | 48 | 43,5 | 43,8 |

| Затраты на оплату труда | 1165 | 1447 | 1186 | 1169 | 30,6 | 31,6 | 31 | 27,3 |

| Отчисления на соц. страх. | 434 | 506 | 442 | 514 | 11,4 | 11,8 | 10,9 | 11,9 |

| Амортизационные отчисления | 41 | 53 | 41 | 53 | 1,1 | 1,1 | 1,1 | 1,1 |

| Прочие расходы | 225 | 624 | 281 | 682 | 5,9 | 75 | 13,5 | 15,9 |

Данные таблицы показывают, что внедрение предложенных вариантов производства деталей позволило бы в 2007 г. уменьшить затраты предприятия на 57 млн. руб., увеличив рентабельность производства на 1,73%; в 2008 г. эти мероприятия позволят снизить затраты на 359 млн. руб. и увеличить при этом рентабельность на 9,9 %.

3. Уменьшение себестоимости за счет снижения затрат на энергоресурсы

При детальном анализе мы определили, что на увеличение материалоотдачи уменьшение затрат на энергоресурсы оказало положительное влияние и в большей степени по сравнению с остальными статьями материальных затрат увеличили ее. Однако рассмотрим за счет каких факторов энергозатраты уменьшились.

Таблица № 8 Исходные данные для анализа| Наименование показателя | Значение | ||||

| 2005 | 2006 | 2007 | 2008 план | 2008 проект | |

| Объем продукции, млн. руб. | 1980 | 2889 | 4339 | 5535 | 5535 |

| Затраты на энергоресурсы | 262 | 368 | 639 | 743 | 728 |

| В том числе: | |||||

| Затраты на электроэнергию | 237 | 347 | 620 | 721 | 706 |

| Затраты в кВт | 3036 | 3694 | 4721 | 4220 | 4133 |

| Затраты на теплоэнергию | 25 | 21 | 19 | 22 | 22 |

| Затраты в Гккал | 667 | 419 | 370 | 320 | 320 |

| Стоимость 1 кВт, руб. | 78,063 | 93953 | 131328 | 170,860 | 170,860 |

| Стоимость 1 Гккал, руб. | 37480 | 50120 | 51350 | 68725 | 68725 |

| Энергоемкость продукции, руб. | 13,23 | 12,74 | 14,73 | 13,42 | 13,15 |

Общее изменение ЭЕ составило 2,08 руб.(14,73-16,81), в т.ч.:

- за счет энергозатрат на 1,106 руб.

![]() ;

;

- за счет ТП на 0,981 руб.

![]() .

.

Детализируем анализ влияния энергозатрат:

- за счет затрат на электроэнергию

![]()

![]()

Как видно из расчетов, на снижение энергоемкости повлияло положительно как изменение затрат на электроэнергию, так и на теплоэнергию. Поэтому проведем дальнейшую детализацию показателей с целью выявления резервов для уменьшения энергоемкости и увеличения объема продукции.

Затраты на энергоресурсы зависят от двух основных показателей: количества и стоимости соответствующих видов ресурсов. Таким образом, имеем следующие факторные модели:

ЗЭ = КЭ * СЭ,

где КЭ – количество электроэнергии, кВт

СЭ – стоимость электроэнергии, руб./кВт

ЗТ = КТ * СТ

где КТ – количество теплоэнергии, Гккал

СТ – стоимость теплоэнергии, руб./Гккал

Тогда общее изменение затрат электроэнергии составило:

![]()

в т.ч.

за счет количества потребленной электроэнергии:

![]()

за счет стоимости 1 кВт электроэнергии:

![]()

Очевидно, что увеличение количества потребления электроэнергии отрицательно повлияло на общее снижение затрат, увеличив их на 22,98 млн. руб. Таким образом, предприятию необходимо в обязательной мере разработать мероприятия, позволяющие более рационально использовать свои энергоресурсы. Это можно добиться с помощью установки энергосберегающих технологий и эффективного использования работы парка оборудования.

Рассмотрим таким же образом затраты на теплоэнергию.

Общее изменение затрат составило 14 млн. руб.:

![]() ,

,

в том числе за счет

- количества потребленной энергии снизилось на 13,62 млн. руб:

![]()

- стоимости одной единицы энергии снизилось на 0,38 млн. руб.

![]()

Из проведенных расчетов видно, что если на затраты электроэнергии изменение цен на ресурсы повлияло в значительной степени, то на затраты теплоэнергии он почти не повлияли (полученное влияние можно считать следствием инфляции).

Все вышеизложенное дает возможность определить, что за счет сверхпланового потребления количества электроэнергии предприятие недополучило 22,98 млн. руб.

Проследим изменения энергозатрат при сопоставлении с предыдущим годом. Данные анализа представлены в таблице № 7.

![]()

в том числе за счет:

- Количества

![]()

- Стоимости

![]()

![]()

в том числе за счет:

- Количества

![]()

- Стоимости

![]()

Распространим это влияние на изменение общей энергоемкости продукции. Общее изменение энергоемкости по сравнению с прошлым периодом составило:

![]()

в том числе за счет:

1. Объема продукции

![]()

2. Затрат на энергоресурсы

![]()

в том числе за счет:

Количества потребленной электроэнергии

![]()

Стоимости потребленной электроэнергии

![]()

Количества потребленной теплоэнергии

![]()

Стоимости потребленной теплоэнергии

![]()

Инженерные службы предприятия на протяжении всего года ведут разработки и ищут возможные пути снижения затрат на электроэнергию. Так, на 2008 г. запланировано провести капитальный ремонт электропечей СНО на литейном и термическом участках, что при дальнейшей их рациональной эксплуатации даст возможность сэкономить 37,5 тыс. кВт/ч, что уменьшает энергоемкость продукции на 1,31 руб. или 8,9 % по отношению к 2007 г.

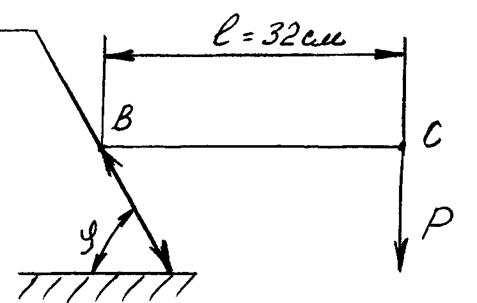

Для более существенного снижения я предлагаю для производства детали корпус РУВИ 732278010 изготовить пресс форму, которая будет применяться на плавильно-раздаточной печи САТ при литье под давлением (в настоящее время деталь производится на плавильной печи для литья в землю МГП-12, которая потребляет значительно больше электроэнергии). Произведем расчет снижения затрат.

1. Литье детали на печи МГП:

потребление электроэнергии – 100 кВт/ч

сушка песка для стержней в сушилке – 25 кВт/ч

Итого – 125 кВт/ч

2. Литье детали на печи САТ:

плавка металла – 26 кВт/ч

литье детали в машин – 25 кВт/ч

Итого – 51 кВт/ч

Расход энергии н 1 деталь :

на МГП – 125 кВт/ч : 6 шт/ч – 20,83 кВт/шт.

на САТ – 51 Квт/ч : 4 шт/ч – 12,75 кВт/шт.

Итого экономия – 8,08 кВт/шт.

Поскольку годовая потребность детали составляет 10800 шт., то годовая сумма экономии составит 87264 кВт.

Эг = 10800 * 8,08 = 87264

При внедрении мероприятия снижение энергоемкости продукции составляет 0,27 руб. или 2,01 %.

Как показали расчеты, резерв увеличения выпуска продукции и одновременного снижения энергоемкости следует искать в рациональном использовании энергоресурсов по натуральному показателю. Однако самое значительное влияние на рост энергоемкости и снижение выпуска продукции оказал рост цен на энергоносители. Частично на рост повлияла инфляция, но поскольку по данным Минпрома за год она не превысила 10%, то влияние все же будет значительным.

ЛИТЕРАТУРА

1. Крейнина Н.Н. Финансовое состояние предприятия: Методы оценки. - М.: Финансы и статистика, 1998.

2. Савицкая Г.В. Анализ хозяйственной деятельности предприятия. 3-е изд. перераб. и доп. - Минск: ИСЗ, 1998

3. Стоянова Е.С. Финансовый менеджмент: теория и практика. - 5-е изд., перераб. и доп. - М.: Изд-во «Перспектива», 2000

4. Шеремет. А.Д., Сайфулин Р.С, Негашев Е.В. Методика финансового анализа. - 3-е изд., перераб. и доп. - М.: ИНФРА-М. 2001

5. Шеремет А.Д.,Сайфулин Р.С. Финансы предприятия.-М.: ИНФРА-М, 1999

6. Экономика и статистика фирм. /Под ред. Ильенковой С.Д. - М.: Финансы и статистика, 2002г.

Похожие работы

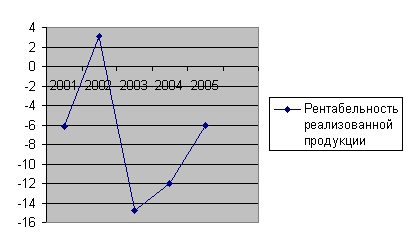

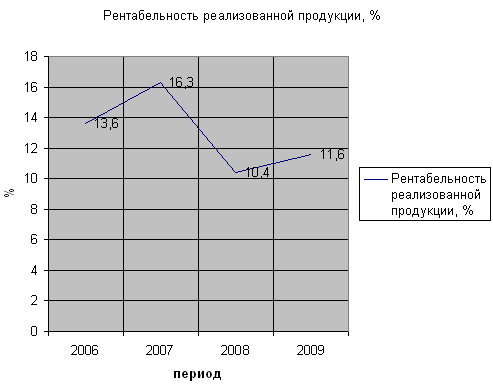

... рыночной экономикой. Она приоритетна, потому, что операции с денежными потоками, обеспечивающие платежеспособность, является существенным признаком состояния предприятия. 1.3 Пути повышения рентабельности Основными способами повышения рентабельности являются следующие: - увеличение суммы прибыли от реализации продукции; - снижение себестоимости товарной продукции. Способы увеличения ...

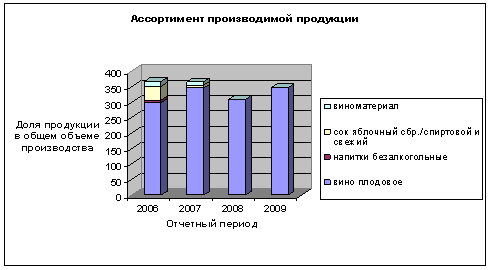

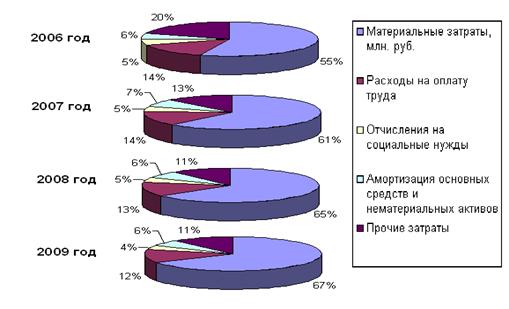

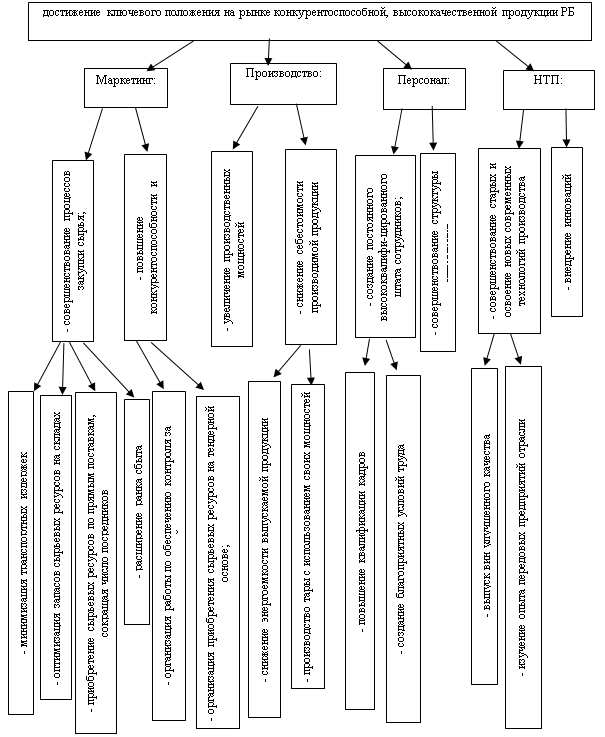

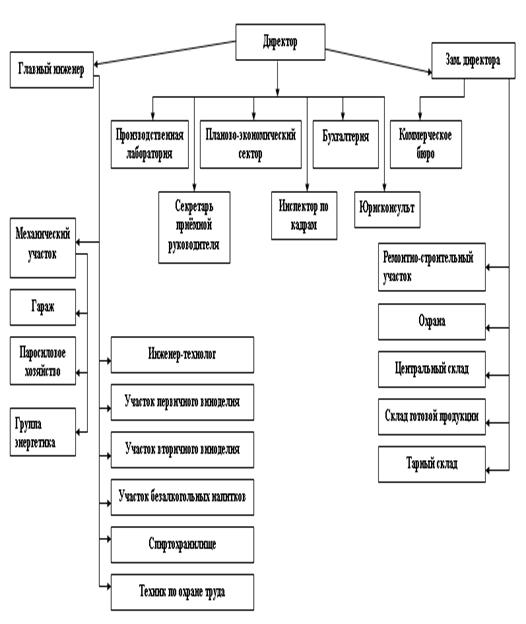

... Беларусь, сохранение и увеличение существующих объёмов сбыта, что должно обеспечить стабилизацию и постоянный рост экономических показателей производственно-хозяйственной деятельности предприятия. Организационный срез: В ОАО "Пуховичский пищекомбинат" за последние годы проведена корректировка организационной и организационно-штатной структуры объединения и по оптимизации структуры управления, ...

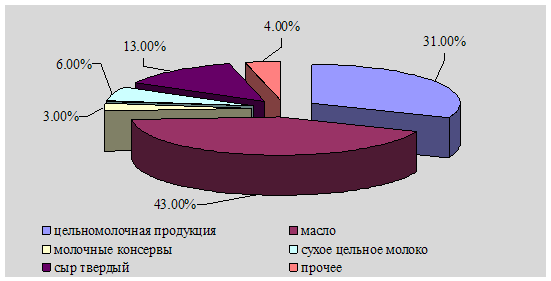

... , прибыли в пределах допустимой, определяемой с учетом качества продукции и конъюнктуры рынка, а также установленного уровня инфляции. 3 НАПРАВЛЕНИЯ СОВЕРШЕНСТВОВАНИЯ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА НА КПУП «ГМЗ № 3» 3.1 Совершенствование организационной структуры Главные задачи перспективного стратегического развития КПУП «ГМЗ № 3»: - увеличение количества объемов производства и реализации ...

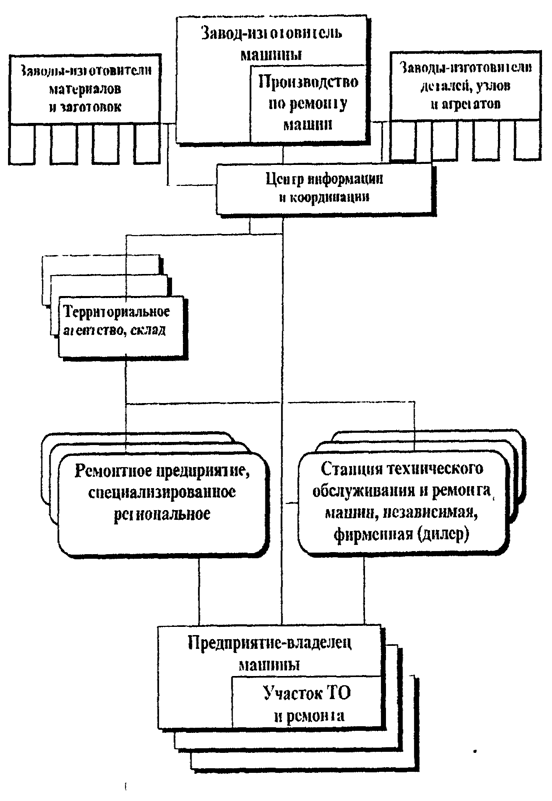

... привод ведущих колес с блокировкой; - повышенная проходимость колесного двигателя; - защита кабины, дополнительное освещение и ряд других требований. Проектируемый колесный трактор может быть использован на всех видах лесохозяйственных работ, а именно: - трелевка деревьев от рубок ухода с применением гидрозахвата или других трелевочных приспособлений; - посев и уход за лесными культурами; - ...

0 комментариев