Навигация

1. Виробничі розрахунки

1.1 Розрахунок кількості устаткування

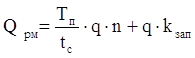

Кількість устаткування розраховується по трудомісткості (по видах робіт з обліком річної програми випуску):

![]() , (1.1)

, (1.1)

де Т – річна трудомісткість по видах робіт (операціям) в годинах;

Fе - річний ефективний фонд часу роботи одного верстата в годинах;

Кв – коефіцієнт виконання норм. Кв =1,1;

Ср – розрахункова кількість верстатів по операціях.

Fе = ((Дк-Дв-Дсв) * Тs-Тскор) * С * (1-a/100), (1.2)

де Дк – кількість календарних днів у році;

Дв- кількість вихідних днів у році;

Дсв – кількість святкових днів у році;

Тs - тривалість робочої зміни;

Тскор – кількість годин скорочення робочої зміни в передсвяткові дні;

С – кількість змін;

a – відсоток утрат часу роботи на ремонт і регламентовані перерви (3–8%).

Fe =((365–104–10)*8–4*1)*2*(1–6/100)=3767,5 год.

T = Q1·tm1 + Q2·tm2 + Q3·tm3 (1.3)

Тток =(6300*35+4800*25+6600*13)/60=7105 год.

Тфрез =(6300*34+4800*16+6600*26)/60=7710 год.

Тсвер =(6300*10+4800*21+6600*39)/60=7020 год.

Тстр =(6300*30+4800*39+6600*20)/60=8470 год.

Тзуб =(6300*39+4800*29+6600*14)/60=7955 год.

Тдовб =(6300*33+4800*22+6600*37)/60=9295 год.

Тпрот =(6300*13+4800*19+6600*33)/60=6515 год.

Коефіцієнт завантаження дорівнює:

![]() (1.4)

(1.4)

де Спр – прийнята кількість устаткування;

Ср – розрахункова кількість верстатів по операціях;

Срток =7105/(3767,5*1,1)=1,71 шт. Спрток =2 шт. Кзток=1,71/2=0,86

Срфрез =7710/(3767,5*1,1)=1,86 шт. Спрфрез=2 шт. Кзфрез=1,86/2=0,93

Срсвер =7020/(3767,5*1,1)=1,69 шт. Спрсвер=2 шт. Кзсвер=1,69/2=0,85

Срстр =8470/(3767,5*1,1)=2,04 шт. Спрстр =3 шт. Кзстр=2,04/3=0,68

Срзуб =7955/(3767,5*1,1)=1,92 шт. Спрзуб=2 шт. Кззуб =1,92/2=0,96

Срдовб =9295/(3767,5*1,1)=2,24 шт. Спрдовб=3 шт. Кздовб=2,24/3=0,75

Српрот =6515/(3767,5*1,1)=1,57 шт. Спрпрот=2 шт. Кзпрот=1,57/2=0,79

Середній коефіцієнт завантаження устаткування визначається як відношення суми розрахункової кількості верстатів до суми прийнятої кількості верстатів.

Розрахунки необхідного устаткування зводяться в табл. 1.1, 1.2.

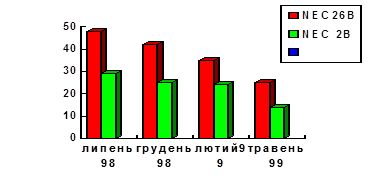

Табл. 1.1 – Розрахунок необхідної кількості устаткування на ділянці

| Найменування операції | Розрахункова кількість верстатів, Ср | Прийнята кількість верстатів, Спр | Річна трудомісткість по операціях | Коефіцієнт завантаження устаткування, Кз |

| Токарна | 1,71 | 2 | 7105 | 0,86 |

| Фрезерна | 1,86 | 2 | 7710 | 0,93 |

| Свердлильна | 1,69 | 2 | 7020 | 0,85 |

| Стругальна | 2,04 | 3 | 8470 | 0,68 |

| Зубофрезерна | 1,92 | 2 | 7955 | 0,96 |

| Довбальна | 2,24 | 3 | 9295 | 0,75 |

| Протяжна | 1,57 | 2 | 6515 | 0,79 |

Табл. 1.2 – Зведена відомість устаткування

| Найменування устаткування | Кількість верстатів | Модель устаткування | Габаритні розміри, м | Кількість одиниць ремонтної складності | |

| Одного | Всіх | ||||

| Токарно-гвинторізний | 2 | 1К62П | 3,44*1,42 | 32 | 64 |

| Вертикально-фрезерний | 2 | 634 | 2,89*3,17 | 46,5 | 93 |

| Вертикально-свердлильний | 2 | 2170 | 3,33*1,22 | 20 | 40 |

| Стругальний | 3 | 7110 | 7,95*3,7 | 27 | 81 |

| Зубофрезерний | 2 | 5А312 | 2,06*1,24 | 31 | 62 |

| Довбальний | 3 | 7417 | 1,88*1,41 | 8,5 | 25,5 |

| Протяжний | 2 | 7Б520 | 6,84*1,53 | 20,5 | 41 |

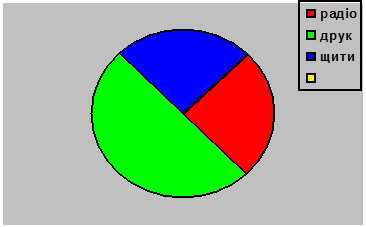

Чисельність працюючих на ділянці визначається по категоріях:

- виробничі робітники (основні).

- допоміжні робітники.

- ІТП.

- службовці.

- МОП.

1.2.1 Розрахунок чисельності основних робітниківВін здійснюється в залежності від річної трудомісткості по видах робіт.

![]() (1.5)

(1.5)

де: Fе раб = (Дк – Дв – Дсв – Двід) Тs-Тскор (1.6)

де Двід – відпустка.

Fe.раб=(365–104–10–15)*8–4*1=1884 год.

Крток =7105/(1884*1,1)=3,43=4 чол.

Крфрез =7710/(1884*1,1)=3,72=4 чол.

Кр свер=7020/(1884*1,1)=3,39=4 чол.

Кр струг =8470/(1884*1,1)=4,09=5 чол.

Кр зуб =7955/(1884*1,1)=3,84=4 чол.

Кр дов =9295/(1884*1,1)=4,49=5 чол.

Кр прот =6515/(1884*1,1)=3,14=4 чол.

Розраховується кількість робітників, необхідних для кожної операції і коефіцієнт завантаження робітників, як відношення розрахункової кількості робітників до прийнятої кількості робітників.

Визначається загальна кількість основних робітників.

1.2.2 Розрахунок чисельності допоміжних робітників

Кількість допоміжних робітників визначається укрупнено в процентному відношенні від кількості основних виробничих робітників.

Кдоп = å Косн · pвсп/100 (1.7)

Кдоп =30*25/100 =7,5=8 чол.

Розподіляємо робітників по кваліфікаціях і зводимо в табл. 1.3.

Табл. 1.3 – Розподіл робітників по кваліфікації

| Професії | Чисельність | Розряд | Зміна | ||||

| 2 | 3 | 4 | 5 | 1 | 2 | ||

| Основні робітники | |||||||

| Токарі | 4 |

| 1 | 2 | 1 | 2 | 2 |

| Фрезерувальники | 4 | 1 | 2 | 1 |

| 2 | 2 |

| Свердлувальники | 4 |

| 1 | 1 | 2 | 2 | 2 |

| Стругальники | 5 | 2 | 2 | 1 |

| 3 | 2 |

| Зубофрезерувальники | 4 | 1 | 1 | 1 | 1 | 2 | 2 |

| Довбальники | 5 |

| 1 | 2 | 2 | 3 | 2 |

| Протяжники | 4 | 1 | 1 | 2 |

| 2 | 2 |

| Разом | 30 |

| 16 | 14 | |||

| Допоміжні робітники | |||||||

| Наладчики | 2 | 6 | 1 | 1 | |||

| Слюсарі – ремонтники | 3 | 6 | 2 | 1 | |||

| Контролери | 2 | 6 | 1 | 1 | |||

| Крановики | 1 | 6 | 1 |

| |||

| Разом | 8 |

| 5 | 3 | |||

Приймаємо по нормі однієї людини на 25 виробничих робітників.

- службовці: бухгалтера – розраховувачі.

- МОП (прибиральник виробничих помешкань) – 2% від загальної чисельності основних і допоміжних робітників.

Зведена відомість працюючих подана в табл. 1.5.

КСлуж, ІТП =30/25=1,2=2 роб

Кмоп =(30+8)*0,02=0,8=1 роб

Табл. 1.4 – Зведена відомість працюючих

| Категорія працюючих | Кількість чол. | По змінам | У% до спільної чисельності | |

| I | ІІ | |||

| Основні робітники | 30 | 16 | 14 | 69,77% |

| Допоміжні робітники | 8 | 5 | 3 | 18,6% |

| Службовці | 2 | 1 | 1 | 4,65% |

| ІТП | 2 | 1 | 1 | 4,65% |

| МОП | 1 | 1 | 2,33% | |

| Разом: | 43 | 24 | 19 | 100% |

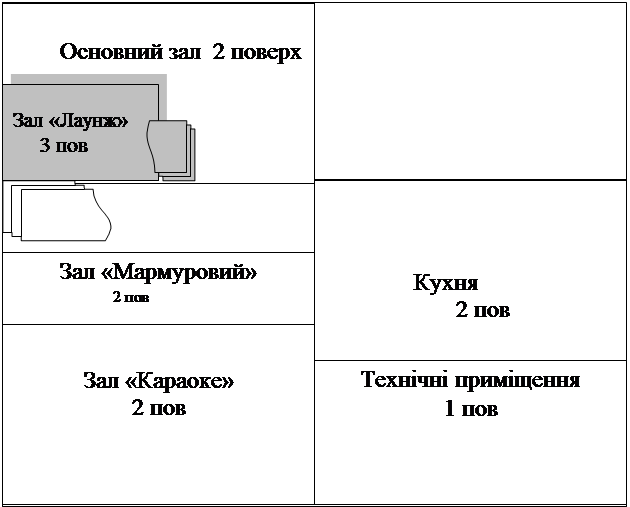

Загальна площа ділянки Sзаг визначається з виробничої і допоміжної площі.

Sзаг = Sвир + Sдоп (1.8)

Sвир = ∑(аi * bi + Sдодi) * Спрi (1.9)

де а, b – габаритні розміри верстата (м);

Sдодi – додаткова площа на проходи і проїзди на одиницю устаткування (м2) (приймаємо Sдод = 140% площі верстату).

Sвир ток =(3,44*1,42+1,4*3,44*1,42)*2=23,45 м2

Sвир фрез =(2,89*3,17+1,4*2,89*3,17)*2=43,97 м2

Sвир свер =(3,33*1,22+1,4*3,33*1,22)*2=19,50 м2

Sвир стр =(7,95*3,7+1,4*7,95*3,7)*3=211,79 м2

Sвир зуб =(2,06*1,24+1,4*2,06*1,24)*2=12,26 м2

Sвир довб =(1,88*1,41+1,4*1,88*1,41)*3=19,09 м2

Sвир прот =(6,84*1,53+1,4*6,84*1,53)*3=75,35 м2

Sвир =23,45+43,97+19,50+211,79+12,26+19,09+75,35=405,41=406 м2

Визначаємо загальну виробничу площу:

Sдоп - допоміжна площа, зайнята під складські помешкання, інструментально-роздавальні комори, відділення для контролерів, побутові, службові помешкання.

Sдоп = Sскл + Sірк + Sконтр + Sпобут + Sслуж, (1.10)

де Sскл – склад заготівель і готової продукції;

Sірк – інструментально-роздавальна комора;

Sконтр – площа контрольного відділення;

Sпобут – площа побутового помешкання;

Sслуж – площа службового помешкання.

Sдоп =217+ 0,9*16+15*2+1,8*38+13=342,8=343 м2

Sзаг =406+343=749 м2

Отримане значення площі необхідно відкоригувати з обліком цілих значень довжини і ширини ділянки. Для цього необхідно виконати планування ділянки, тобто розташувати необхідне устаткування відповідно до принципів організації виробництва. Ширина ділянки вибирається з наступного ряду значень – 10, 12, 14, 16, 18, 20 м.

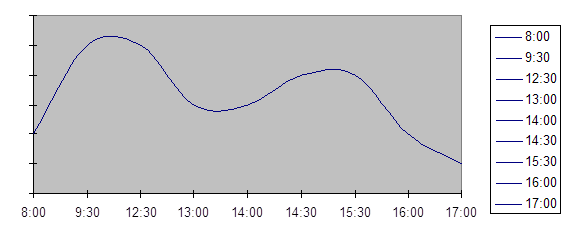

1.4 Організація ремонтного господарства

При визначенні тривалості ремонтного циклу Тр.ц, міжремонтного Тмр і межосмотрового Тмо періодів варто ґрунтуватися на структурі ремонтного циклу для кожного виду технологічного встаткування.

Табл. 1.5 – Кількість ремонтних операцій у циклі

| Верстатне встаткування | Число ремонтів | Формули для визначення міжремонтного циклу Трц у відпрацьованих годинниках | ||

| Середніх nс | Малих nм | Оглядів nо | ||

| Легкі й середні металорізальні верстати масою до 10 т | 1 | 4 | 6 | Аbпbмbвbт-де А = 24000, для верстатів з віком до 10 років; А = 23 000 для верстатів з віком 10 – 20 років; А = 20 000 для верстатів з віком понад 20 років |

| Великі й важкі металорізальні верстати масою від 10 до 100 т | 2 | 6 | 27 | |

| Особливо важкі металорізальні верстати масою понад 100 т і унікальні | 2 | 9 | 36 | |

Коефіцієнти враховують:

bп – характер виробництва; для масового й крупносерійного типу bп = 1,0; для серійного bп = 1,3; для дрібносерійного й одиничного bп = 1,5;

bм – вид оброблюваного матеріалу для металорізальних верстатів нормальної точності: при обробці стали bм = 1,0; алюмінієвих сплавів bм = 0,75; чавуну й бронзи bм = 0,8;

bв-умови експлуатації, устаткування: для металорізальних верстатів у нормальних умовах механічного цеху при роботі металевим інструментом bв = 1,0; для верстатів, що працюють абразивним інструментом без охолодження 0,7;

bт – особливості характеристики маси верстатів: для легких і середніх металорізальних верстатів bт = 1,0; для великих і важких bт = 1,35; для особливо важких і унікальних bт = 1,7.

Тривалість міжремонтного періоду Тмр визначається по формулі

![]() (1.11)

(1.11)

Тривалість міжоглядового періоду Тмо розраховується формулі

![]() (1.12)

(1.12)

де Tмр – міжремонтний період, рік (мес);

Tмо – міжоглядовий період, мес;

nс і nм – кількість середніх і малих ремонтів протягом ремонтного циклу;

nоб – кількість оглядів протягом ремонтного циклу.

Для визначення тривалості ремонтного циклу в календарному часі необхідно враховувати річний фонд часу роботи встаткування (при роботі в одну зміну приймається 2000 годин, при роботі у дві зміни – 4000 годин, при роботі в три зміни – 3950 годин).

Необхідно визначити состав і обсяг ремонтних робіт на поточний рік з урахуванням часу уведення встаткування в експлуатацію (за вихідним даними) і побудувати графік обслуговування встаткування за формою, наведеної в табл. 1.8.

Табл. 1.6 – Річний обсяг ремонтних робіт із груп устаткування, нормо-год.

| Види планово – попереджувального ремонту | Норма часу на роботи (нормо год.) | |||

| слюсарні | верстатні | інші (по фарбувальні, зварювальні й ін.) | Усього | |

| Огляд (періодичний) | 0,75 | 0,1 | – | 0,85 |

| Огляд перед капітальним ремонтом | 1,0 | 0,1 | – | 1,1 |

| Ремонт: малий | 4,0 | 2,0 | 0,1 | 6,1 |

| середній | 16,0 | 7,0 | 0,5 | 23,5 |

| капітальний | 23,0 | 10,0 | 2,0 | 35,0 |

Необхідна кількість ремонтників (слюсарів і верстатників) визначається як частка від розподілу річного обсягу планованих ремонтних робіт у годинниках на річний ефективний фонд часу роботи одного робітника.

Кількість верстатів, необхідне для виконання планованих ремонтних робіт, розраховується як частка від розподілу річного обсягу робіт у станко-годинниках (з урахуванням виконання норм у відсотках) на річний корисний фонд часу роботи одного верстата.

Легкі і середні Великі й важкі

А = 24000 А = 24000

bп = 1,0 nc = 1 bп = 1,0 nc = 2

bм = 0,8 nм = 4 bм = 0,8 nм = 6

bв = 1,0 no = 6 bв = 1,0 no = 27

bт = 1,0 bт = 1,35

Трцлег =24000*1,0*0,8*1,0*1,0/4000=4,8 років

Тмрлег =4,8/(1+4+1)=0,8 року =9,7 міс

Тмолег =4,8/(1+4+6+1)=0,4 року =4,9 міс

Трцважк =24000*1,0*0,8*1,0*1,35/4000=6,48 року

Тмрважк =6,48/(2+6+1)=0,72 року=8,8 міс

Тмоважк =6,48/(2+6+27+1)=0,18 року =2,2 міс

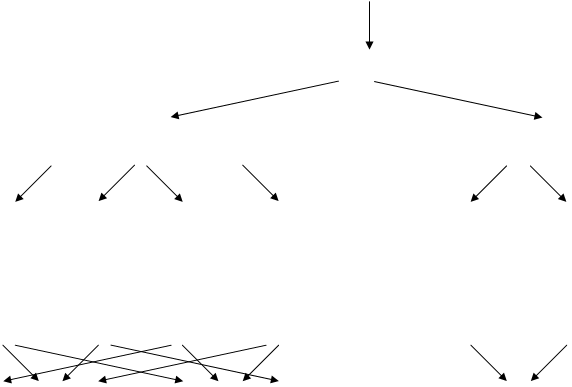

Пояснення до таблиці.

Буква позначає вид технічного обслуговування. Індекс при букві позначає порядковий номер даного виду обслуговування у відповідності зі структурою ремонтного циклу. Цифри під рисою позначають трудомісткість ремонтних робіт.

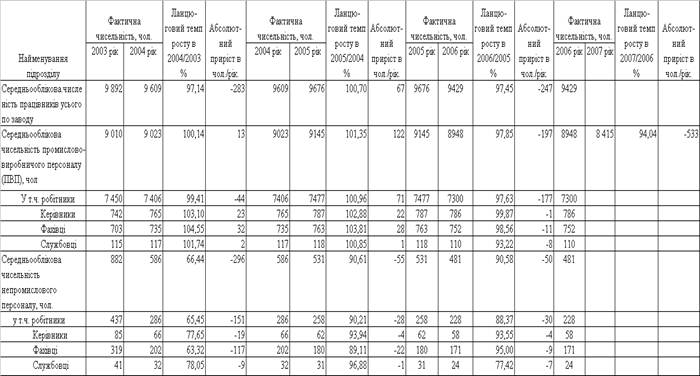

1.5 Організація інструментального господарстваВитрата різального інструменту визначається по формулі

![]() , (1.13)

, (1.13)

де N – кількість деталей по програмі на плановий період, шт.;

tм – машинний час на одну деталеоперацію, хв;

Тз – машинний час роботи інструмента до повного зношування, ч;

k – коефіцієнт передчасного виходу інструмента з ладу.

Витрата інструмента визначається по кожному виді встаткування.

Час зношування

![]() , (1.14)

, (1.14)

де L – припустима величина сточування робочої частини інструмента при заточеннях, мм;

l – середня величина шару, що знімають при кожному заточенні, мм;

tc – стійкість інструмента, машинний час його роботи між двома переточуваннями, ч.

Тз ток =(11+1)*1,6=19,2 год. Тз зуб =(9+1)*3,0=30 год.

Тз фрез =(13+1)*2,2=30,8 год. Тз довб =(19+1)*3,0=60 год.

Тз свер =(59+1)*3,0=180 год. Тз прот =(12+1)*1,6=20,8 год.

Тз струг =(5+1)*2,0=12 год.

Кр ток =7105/(19,2*(1–0,05))=389,53=390 шт.

Кр фрез =7710/(30,8*(1–0,05))=263,5=264 шт.

Кр свер =7020/(180*(1–0,05))=41,05=42 шт.

Кр струг =8470/(12*(1–0,05))=742,98=743 шт.

Кр зф =7955/(30*(1–0,05))=279,12=280 шт.

Кр дов =9295/(60*(1–0,05))=163,07=164 шт.

Кр прот =6515,7/(20,8*(1–0,05))=329,74=330 шт.Цеховий оборотний фонд інструмента

Fц = Qрм + Qз + Qк, (1.15)

де Qрм – кількість інструмента на робочих місцях;

Q3 – кількість інструмента в заточенні (ремонті);

Qк – кількість інструмента (запас) в інструментально-роздавальній коморі (ІРК).

Кількість інструмента на робочих місцях при його періодичній подачі

, (1.16)

, (1.16)

де Тп – періодичність подачі інструмента до робочих місць, ч;

tс – періодичність зміни інструмента на верстаті, ч;

q – кількість робочих місць, на яких одночасно застосовується інструмент;

n – кількість інструментів, одночасно застосовуваних на одному робочому місці;

kзап – коефіцієнт резервного запасу інструмента на кожному робочому місці.

Кількість інструмента в заточенні

, (1.17)

, (1.17)

де Т3 – час від надходження інструмента з робочого місця в ІРК до повернення його із заточення (цикл заточення), год.

Qрм ток =5/1,6*2*1+2*1=8,25=9 шт. Qз ток =(32/5)*2*1=12,8=13 шт.

Qрм фрез =5/2,2*2*1+2*1=6,55=7 шт. Qзфрез=(32/5)*2*1=12,8=13 шт.

Qрм свер =5/3,0*2*1+2*1=5,33=6 шт. Qзсвер=(32/5)*2*1=12,8=13 шт.

Qрм струг =5/2,0*3*1+3*1=10,5=11 шт. Qз струг =(32/5)*3*1=19,2=20 шт.

Qрм зф =5/3,0*2*1+2*1=5,33=6 шт. Qз зф =(32/5)*2*1=12,8=13 шт.

Qрм дов =5/3,0*3*1+3*1=8 шт. Qз дов =(32/5)*3*1=19,2=20 шт.

Qрм прот =5/1,6*2*1+2*1=8,25=9 шт. Qз прот=(32/5)*2*1=12,8=13 шт.

Кількість інструмента в запасі в ІРК

![]() , (1.18)

, (1.18)

де R – середня витрата інструмента за період між черговими його надходженнями із центрального інструментального складу (ЦІС), шт.;

k3 – коефіцієнт страхового запасу в ІРК.

Rток =(390/12)*1,5=48,75=49 шт. Qк ток =49*(1+0,5)=73,5=74 шт.

Rфрез =(264/12)*1,5=33 шт. Qк фрез =33*(1+0,5)=49,5=50 шт.

Rсвер =(42/12)*1,5=5,25=6 шт. Qк свер =6*(1+ 0,5)=9 шт.

Rструг =(743/12)*1,5=92,88=93 шт. Qк струг =93*(1+0,5)=139,5=140 шт.

Rзуб =(280/12)*1,5=35 шт. Qк зф =35*(1+0,5)=52,5=53 шт.

Rдовб =(164/12)*1,5=20,5=21 шт. Qк дов =21*(1+0,5)=31,5=32 шт.

Rпр =(330/12)*1,5=41,25=42 шт. Qк прот =42*(1+0,5)=63 шт.

Fц ток =9+13+74=96 шт.

Fц фрез =7+13+29=49 шт.

Fцсвер =6+13+9=28 шт.

Fц струг =11+20+140=171 шт.

Fц зф =6+13+53=72 шт.

Fц дов =8+20+32=60 шт.

Fцпрот =9+13+63=85 шт.

Норми запасу інструмента в ЦІС установлюються в такий спосіб:

1) мінімальна норма запасу Qм – за практичним даними залежно від величини витрати інструмента;

2) норма запасу (крапка замовлення) при якій видається замовлення на поповнення,

![]() , (1.19)

, (1.19)

де Те – період часу між моментом видачі замовлення до надходження інструмента в ЦІС, міс;

Rм – середня витрата інструмента, міс;

Qтз ток =96+7*33=327 шт.

Qтз фрез =49+7*22=203 шт.

Qтз свер =28+7*4=56 шт.

Qтз струг =171+7*62=605 шт.

Qтз зф =72+7*24=240 шт.

Qтз дов =60+7*14=158 шт.

Qтз прот =85+7*28=281 шт.

3) найбільша норма запасу

![]() , (1.20)

, (1.20)

де Тци – час між двома замовленнями на інструмент, міс,

Qб ток =96+8*33=360 шт.

Qб фрез =49+8*22=225 шт.

Qб свер =28+8*4=60 шт.

Qб струг =171+8*62=667 шт.

Qб зф =72+8*24=264 шт.

Qб дов =60+8*14=172 шт.

Qб прот =85+8*28=309 шт.

Загальна потреба підприємства в тім або іншому типорозмірі інструмента на плановий період визначається по формулі

![]() , (1.21)

, (1.21)

де Rc – сумарна витрата інструмента на плановий період;

Fр. – розрахунковий оборотний фонд інструмента;

Fн – фактичний оборотний фонд інструмента на початок періоду.

ЗП ток =390+(96+360)/2+ 0=618 шт.

ЗП фрез =264+(49+225)/2+0=401 шт.

ЗП свер =42+(28+60)/2+0=86 шт.

ЗП струг =743+(171+667)/2+0=1162 шт.

ЗП зф =280+(72+264)/2+0=448 шт.

ЗП дов =164+(60+172)/2+0=280 шт.

ЗП прот =330+(85+309)/2+0=527 шт.

Похожие работы

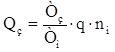

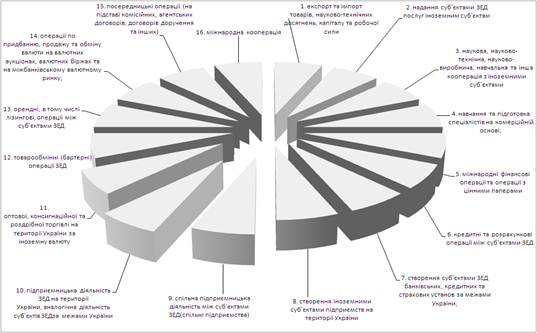

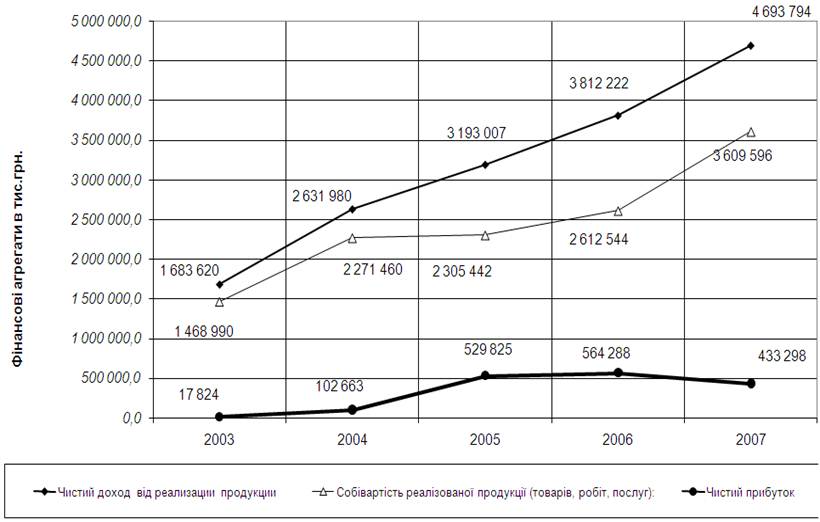

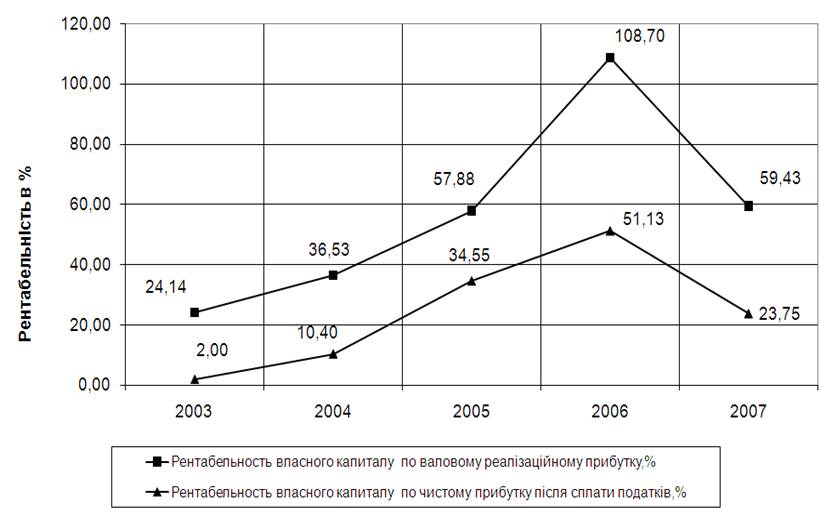

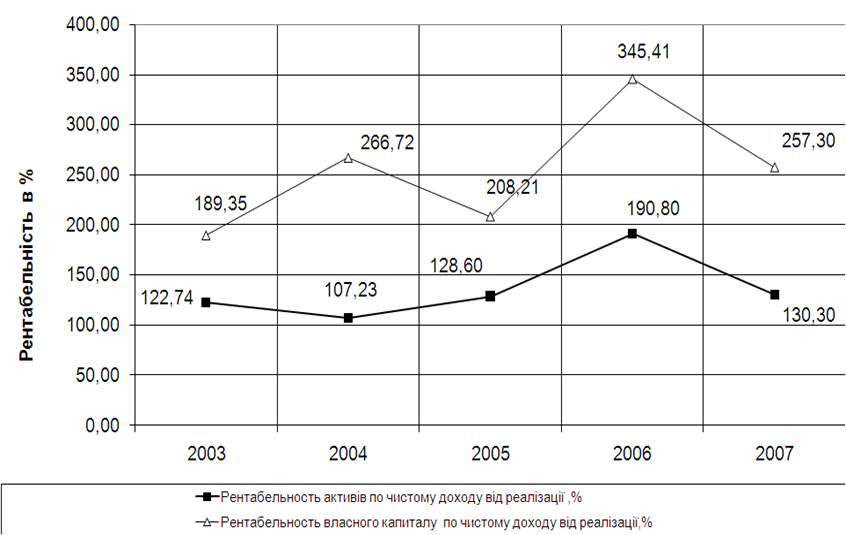

... і по покриттю запасів ВАТ «Інтерпайп НТЗ» у 2003 – 2007 роках 2.3 Основні пропозиції по удосконаленню зовнішньоекономічної діяльності ВАТ „Інтерпайп Нижньодніпровський трубопрокатний завод” 2.3.1 Аналіз проблем та шляхи покращання експортної діяльності підприємства Надання Україні статусу країни з ринковою економікою забезпечило вітчизняним виробникам більше можливостей боротися на рі ...

... іці перевищив довоєнний рівень виробництва чавуну та сталі, тут уперше у 1948 р. розпочалося виробництво прокату. У 1950 р. перевершили довоєнні показники Сталінський, Єнакіївський, Комунарський та інші металургійні заводи. Висновки Питання промислової відбудови Донбасу у перші повоєнні роки мають непересічний науковий інтерес, оскільки відбивають ті проблеми і труднощі, з якими господарськ ...

... покращення положення є незначними (оцінки Б). Прийняття рішень про розробку і впровадження новацій, про створення СП є функцією конкретних фірм як первинних суб’єктів ринкових відносин. По своїй суті, інвестиційно-інноваційна діяльність носить мікроекономічний характер [№15, с.12]. В результаті цього, державна політика при всьому її вагомому впливі має вторинні риси. Стан економічної системи ...

... – планові неявки на роботу, днів. За даними балансу робочого часу одного працівника розраховується показник «плановий % невиходів на роботу» Z=(Н пл / Ф к) х 100. Також треба враховувати, що для працівників торгової групи підприємств ресторанного господарства потрібно складати графік, який би враховував наступне: ð у четвер кількість відвідувачів більша, ніж у інші буденні дні. &# ...

0 комментариев