Навигация

2. Практическая часть

Задача № 1

Построить диаграмму по Парето по исходным данным, приведенным в таблице 1.

Таблица 1. Исходные данные для построения диаграммы Парето (число дефектов)

| Типы дефектов | Вариант | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| трещины | 40 | 50 | 90 | 50 | 340 | - | 20 | - | 100 | - |

| царапины | 20 | - | 200 | 100 | 510 | 25 | 19 | 40 | 120 | 140 |

| пятна | 30 | 40 | 150 | 120 | 50 | 77 | 95 | 50 | 40 | 90 |

| деформация | 90 | 25 | - | 70 | 41 | 99 | 120 | - | 19 | 80 |

| сколы | 102 | - | 50 | 20 | 22 | 41 | 8 | 41 | 21 | 70 |

| разрыв | 70 | 105 | 141 | 39 | - | 15 | 17 | - | 41 | 60 |

| раковины | 15 | 95 | 50 | 42 | 59 | 120 | 140 | 150 | 90 | 50 |

| несоосность | 25 | - | 22 | 47 | 66 | 9 | 8 | 20 | 41 | 40 |

| волнистость | 15 | 22 | 51 | 90 | 19 | 29 | 7 | 29 | 25 | 20 |

| прочие | 10 | 15 | 20 | 21 | 29 | 49 | 33 | 35 | 19 | 45 |

Решение

Таблица 2. Расчетные показатели для построения диаграммы Парето.

| Типы дефектов | Число дефектов | Накопленная сумма числа дефектов | Процент числа дефектов по каждому признаку | Накопленный процент |

| царапины | 200 | 200 | 26% | 26% |

| пятна | 150 | 350 | 19% | 45% |

| разрыв | 141 | 491 | 18% | 63% |

| трещины | 90 | 581 | 12% | 75% |

| волнистость | 51 | 632 | 7% | 82% |

| сколы | 50 | 682 | 6% | 88% |

| раковины | 50 | 732 | 6% | 95% |

| несоосность | 22 | 754 | 3% | 97% |

| прочие | 20 | 774 | 3% | 100% |

| ИТОГО | 774 | - | 100% | - |

Виды и число дефектов заполняются согласно табл.1

Накопленная сумма числа дефектов есть нарастающая количественная сумма всех дефектов.

Процент дефектов по каждому признаку есть отношение типа дефекта к общему количеству дефектов и умноженное на 100.

Накопленный процент рассчитывается аналогично накопленной сумме числа дефектов

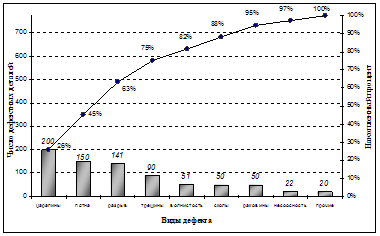

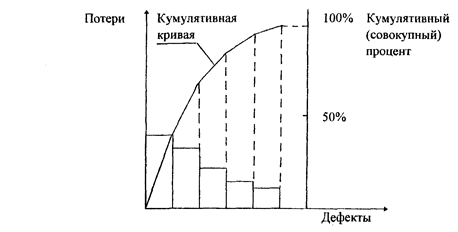

Рисунок 1. Диаграмма Парето по типам дефектов

Из диаграммы видно, что 75% дефектов приходится на царапины пятна разрывы и трещины. Это означает, что устранение этих дефектов является существенным фактором в обеспечении роста качества продукции.

Диаграмма Парето строится в виде столбчатого графика и показывает в убывающем порядке относительное влияние каждой причины на общую проблему. Кроме того, на диаграмме обычно приводят кумулятивную кривую накопленного процента причин.

Диаграмма Парето позволяет анализировать проблемы из любой сферы деятельности предприятия, в том числе в сфере управления качеством. Причины изменений качества делятся на две группы: немногочисленные существенно важные и многочисленные несущественные. Устраняя причины первой группы, можно устранить почти все потери, вызванные снижением качества.

Диаграмму Парето целесообразно применять вместе с причинно-следственной диаграммой.

Задача №2

Определить численность контролеров для осуществления технического контроля деталей по следующим данным приведенным в таблице №3.

| Показатели | ВАРИАНТЫ | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| Программа деталей, N в шт. | 100000 | 200000 | 120000 | 150000 | 250000 | 300000 | 300000 | 350000 | 400000 | 500000 |

| Время контроля, tк в мин. | 3 | 5 | 2 | 4 | 5 | 3 | 5 | 6 | 7 | 8 |

| Эффективный фонд времени, Fэ в час. | 1860 | |||||||||

| Коэффициент дополнительных затрат времени, Кд | 1,2 | 1,3 | 1,1 | 1,4 | 1,2 | 1,2 | 1,2 | 1,2 | 1,2 | 1,2 |

| Коэффициент выборочности, Квыб. | 0,25 | 0,2 | 0,1 | 0,15 | 0,3 | 0,1 | 0,2 | 0,15 | 0,1 | 0,1 |

Таблица 3. Исходные данные для задачи №2.

Решение

Численность контролеров рассчитывается по формуле:

![]() (1)

(1)

где N – программа выпуска в штуках;

tк - время контроля одной детали;

Кд – коэффициент дополнительных затрат времени;

Fэ – эффективный фонд времени работы одного контролера

в год в час.;

Квыб. – коэффициент выборочности контроля.

Определим численность контролеров:

![]() контролер

контролер

В результате расчета получилось, что необходим 1 контролер.

Задача № 3

Определить потребность в мерительном инструменте по исходным данным приведенным в таблице 4.

Таблица 4. Исходные данные

| № варианта | ВАРИАНТЫ | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||

| N, шт. | 120000 | ||||||||||

| C | 2 | 2 | 1 | 3 | 2 | 1 | 2 | 2 | 2 | 1 | |

| Квыб. | 0,1 | ||||||||||

| то | 40 000 | 25 000 | 20 000 | 15 000 | 10000 | 20 000 | 25 000 | 30 000 | 30 000 | 50 000 | |

Решение

Потребность в материальном инструменте вычисляется по формуле:

![]() (2)

(2)

где N – программа выпуска в шт.;

С – количество измерений на одну деталь;

Квыб. – коэффициент выборочности контроля;

mo– допустимое число промеров инструмента до полного износа в шт.

Подставляем данные из даблицы 4 в формулу 2:

![]()

Исходя из расчетов, потребность в мерительном инструменте составила 1 инструмент.

Заключение

Из теоретической части контрольной работы мировой опыт управления качеством продукции в США, Японии и Европе показал, что обеспечить стабильное качество изделия невозможно, если не добиться стабильности качества исходных материалов. Поэтому отмечается тенденция к все более тесному взаимодействию изготовителя изделий с поставщиками сырья, материалов, комплектующих деталей. Это имеет место, как в развитых, так и развивающихся странах, хотя и в разной форме. Не случайно процедуру выбора поставщика международный стандарт предлагает как элемент системы обеспечения качества.

На себестоимость товара – важнейший фактор конкурентоспособности оказывают прямое влияние затраты на качество. Систематический анализ этих затрат с целью их оптимизации – неотъемлемая часть программ качества на фирмах. И международные стандарты на системы обеспечения качества включают этот элемент. Бесспорна роль высшего руководства фирм в создании такого климата в коллективе, когда принцип «качество прежде всего» перестает быть только лозунгом.

В практической части задача № 1 показала, что диаграмма Парето строится в виде столбчатого графика и показывает в убывающем порядке относительное влияние каждой причины на общую проблему. Кроме того, на диаграмме обычно приводят кумулятивную кривую накопленного процента причин. Из диаграммы видно, что 75% дефектов приходится на царапины, пятна, разрывы и трещины. Это означает, что устранение этих дефектов является существенным фактором в обеспечении роста качества продукции.

В задаче № 2 мы определили численность контролеров для технического контроля изделий. В результате расчета получилось, что необходим 1 контролер. Задача № 3 позволила нам определить потребность в мерительном инструменте, которая составила одну единицу.

Литература

1. Артусов В.И.: Основы системы менеджмента качества машиностроительного предприятия. М.: Технопринт, 2000

2. Ахмадалиев Т.М.: Управление конкурентоспособностью промышленной продукции – СПб.: издательство СПб УЭФ, 1994

3. Глудкин О.П. Всеобщее управление качеством: учебник для ВУЗов;– «Радикон связь» 1999

4. Окрепилов В.В. Управление качеством. – М.: Экономика, 2000

5. Статистические методы повышения качества / Под ред. Хотоси Куме – М.: «Финансы и статистика», 1990

6. ИСО 9000-2: 1993. Общее руководство качеством и стандарты по обеспечению качества. Часть. Общие руководящие указания по применению ИСО 9001, ИСО 9002, ИСО 9003.

Похожие работы

... УНИВЕРСИТЕТ ЭКОНОМИЧЕСКИЙ ФАКУЛЬТЕТ Кафедра экономики предприятий и предпринимательской деятельности Д И П Л О М Н А Я Р А Б О Т А На тему: Сертификация систем управления качеством продукции (на примере ВАСО) Специальность 061100 “Менеджмент” Вечернее отделениеЗав. кафедрой ...

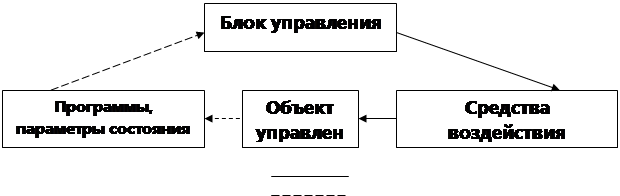

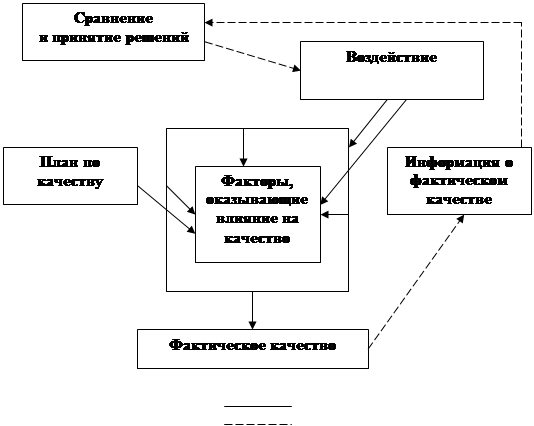

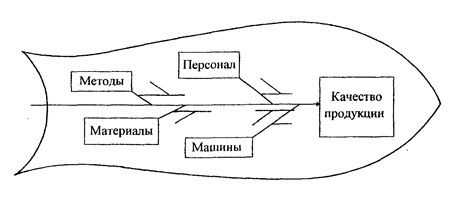

... прямая связь Условные обозначения: обратная связь Рисунок 2. Схема управления качеством продукции Почему необходимо деление на факторы и условия? Что оно нам дает? Реально изменяют свойства сырья и исходных материалов до заданного уровня качества средства производства и труд. На их возможностях сказываются условия ...

... работа по планомерному увеличению надежности выпускаемых изделий. В начале 70-х годов на передовых предприятиях Львовской области на основе внедренных систем была разработана комплексная система управления качеством продукции (КС УКП), которая включила в работу по повышению технического уровня и качества продукции все звенья предприятия. Основой функционирования КСУКП являлись стандарты ...

... , позволяющие лучше осознать и организовать весь процесс. В отношении управления качеством продукции следует выделить как минимум следующие категории: Объект управления – качество продукции. Иногда в качестве объекта выступает конкурентоспособность, технический уровень или какой либо другой показатель, характеристика. Как объект управления может выступать вся совокупность свойств продукции, либо ...

0 комментариев