Навигация

Все должно делаться так, как надо, с самого начала

3. Все должно делаться так, как надо, с самого начала.

В первую очередь нужно определить, до конца ли существующие методы организации и стимулирования труда, производственного планирования и создания новых изделий обеспечивают эффективное использование имеющейся техники и технологии, есть ли еще резервы, чтобы повысить качество или производительность, не прибегая к технической экзотике.

Прежде всего нужно неукоснительно следовать правилу; все должно с самого начала делаться так, как надо, то есть с момента запуска в производство ново изделия или технологии необходимо не допускать недоделок.

Большинство фирм исповедуют противоположный подход – «ставка на действие», на решение производственных проблем по мере их возникновения. Обычно 20–40% расходов из-за плохого качества вызвано тем, что что-то не было сделано так, как надо было делать самого начала.

Менеджеры должны отчетливо представляй стоимость не только приобретаемой новой техники, но и всех издержек по наладке и начальному периоду эксплуатации, устранению узких мест на стыках техпроцессов, стоимость заменяемых ресурсов (рабочей силы или старого оборудования). Издержки на зарплату рабочих (3–5%) = сумме амортизационных отчислений и поэтому замещение живого труда машинным оправдано далеко не всегда.

Но многие компании затрачивают 3/4 усилий на снижение издержек, составляющих ≤15% себестоимости. Фокусируя внимание на менее существенных факторах повышения эффективности, традиционная финансовая и бухгалтерская отчетность также дезориентирует менеджеров, отвлекая их от параметров производства, действительно жизненно важных для повышения конкурентоспособности.

4. Тактика ежедневных улучшений и системный подход.

Ставку только на крупные технологические прорывы руководители должны поменять на тактику мелких, но каждодневных улучшений процессов производства и управления.

Менеджер должен приучить себя думать и действовать, как программист ЭВМ, разбивая производство на отдельные операции, но не теряя из виду их целостности как единой системы. Менеджер, не понимающий какого-то элемента производственного процесса, не сможет принимать правильных решений по повышению качества и производительности при использовании новой техники.

5. Постоянное сокращение сроков внедрения.

«Если вы не столь быстры, как ваши конкуренты, то вы в тревожном положении. А если вы лишь наполовину поспеваете за ними, то вы обречены на вымирание в этой сфере бизнеса», – считает консультант Дж. Сталк.

Нужно постоянно искать пути повышения гибкости и эффективности производства.

В стремлении добиться максимальных норм выработки менеджеры с традиционным мышлением стараются свести к минимуму число переналадок оборудования, считая, что любая переналадка ведет к остановке производства на долгий срок. Но на предприятиях мирового класса время переналадки ≤10 минут – и все дело в том, что управляющие с новым мышлением постоянно ищут способы сокращения сроков внедрения новой технологии.

6. Как сократить время переналадок в несколько раз.

Предприятия, которые обычно не занимались снижением сроков переналадки, могут за 3–6 месяцев сократить это время на 75–90% (при очень незначительных капвложениях, а то и вообще без них:

– как можно лучше подготовиться к переналадке оборудования еще до остановки станков – получить всю оснастку, инструменты, детали и узлы, необходимые для запуска технологии или изделия и подготовить рабочее место (сокращение сроков переналадки на 40–50%);

– улучшить методы переналадки, модифицировать станки для быстрого переориентирования с выпуска одного вида изделий на другие – например, оснастить их гидравлическими зажимами (экономия 20–30%);

– устранить или свести до минимума спецоснастку – например, на больших прессах в автопромышленности ликвидация спецоснастки сократила время перехода к штамповке разных форм в 40 раз (с 9 часов до 13 минут), а в целом сроки переналадки – на 15–20%.

Гибкость производства повышается настолько, что даже при увеличении переналадок в 4 раза простой оборудования все равно будет меньше первоначального.

7. Делать хотя бы немного нового каждый день – еще одно строгое правило нового управленческого мышления. Необходимо постоянно думать, что и как изменить в технологии и организации производства.

Руководители с устаревшим мышлением обычно стремятся производить множество изделий из расчета потребности от 1 недели до 6 месяцев. Заготовки или детали оседают на складах и оттуда поступают на дальнейшую обработку или сборку, и чтобы оптимизировать материальные потоки или просто наладить контроль складских запасов, нужны АСУ высокой сложности.

Новое управленческое мышление рассматривает любые запасы как наихудший вид потерь. На заводах мирового класса ежедневно изготовляется лишь то, что необходимо для выпуска готовой продукции в установленные сроки.

Новые методы производственного планирования снижают запасы и незавершенное производство на 50–100%, потребности в площадях – на 40–70%, потребности в наращивании мощностей – на 30–50%. Общие издержки – на 30–50%, брак – с 2 до 0,001%.

Похожие работы

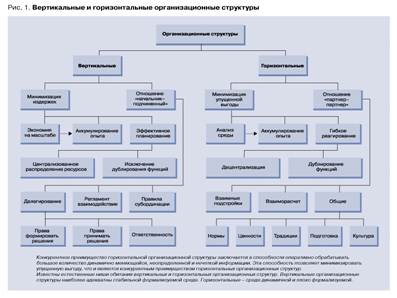

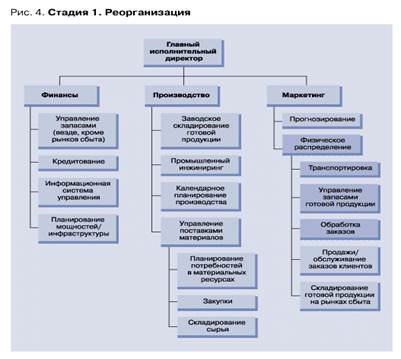

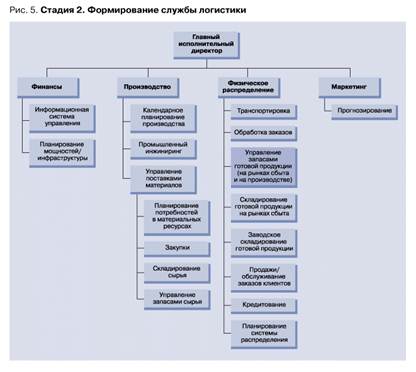

... по производству - 12575 тыс. рублей Рис. 8.1. Норматив производственных запасов по подразделениям. Глава 3. Разработка основных элементов стратегии управления снабжением на ООО «Стройсервис». 3.1. Разработка перспективной организационной структуры управления сбытовых подразделений предприятия на основе интегрированной логистики. Современная экономика России все в большей степени ...

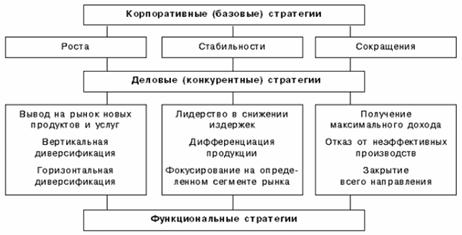

... политики, но и от специфики работы организации. Каждая организация индивидуальна и у каждой организации свой, специфичный подход к определению кадровых мероприятий. 2. Стратегия управления персоналом В современных условиях степень самостоятельности и ответственности организаций значительно возрастает. Основная часть решений, касающихся производства, сбыта продукции, установления контактов с ...

... · неумелое управление предприятием. 3.Проектная часть. На основе рассмотренных теоретического и аналитического разделов, попытаемся разработать и обосновать методы решения вопросов усовершенствования стратегии управления инновациями на предприятии Краснодонского молокозавода. Особое внимание в данном разделе уделим стратегии управления инновациями на производстве. Динамичное развитие ...

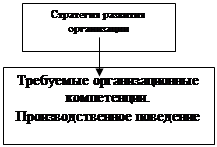

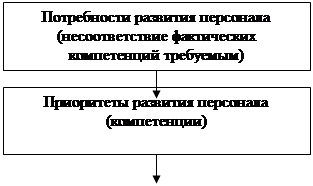

... системы (финансовые, временные, материальные, возрастные, социальные); доступность, полнота и обоснованность используемой информации; образование управляющих; взаимосвязь с внешней средой. Составляющими стратегии управления персоналом являются: отбор персонала, включающие планирование потоков рабочей силы; развитие персонала. Следует учитывать, что данная взаимосвязь получает разные ...

0 комментариев