Навигация

Преимущества подхода «точно в срок» и пути их реализации

3. Преимущества подхода «точно в срок» и пути их реализации

Технология «точно в срок» была разработана с учетом ряда проблем. Одна из них, связанная с отвлечением средств из оборота на накопление запасов, затратами на их хранение и управление. Другая проблема - брак. Брак повышает расходы и снижает доверие покупателей; дальнейшее снижение затрат при традиционной системе затруднено. Опыт внедрения технологий «точно в срок» снимает данные проблемы.

Достоинством системы являются:

уменьшение уровня запасов и минимизация вложений в сырье и материалы. Идеальный вариант - нулевые запасы;

сокращение количества поставщиков с уменьшением времени и затрат на переговоры;

использование долгосрочных контрактов с покупателями и снижение затрат на заключение договоров;

сокращение цикла заказа и возрастание надежности его исполнения;

повышение качества продукции, так как система позволяет легко находить причину брака. Кроме того, система требует высокого качества продукции, так как любой дефект может привести к ее сбою;

минимальный входной контроль качества, так как связи с поставщиками долговременны и при заключении договоров предусмотрены меры поощрения за качественные и своевременные поставки;

сокращение затрат на внутреннее перемещение материалов и готовой продукции;

сокращение риска потерь качества материалов в процессе хранения; это относится и к готовой продукции;

уменьшение затрат на хранение;

устранение видов деятельности, не создающих добавленную стоимость.

К. Друри выводит идеальные параметры для системы организации и управления производством «точно в срок»: устранение видов деятельности, не создающих добавленную стоимость; нулевые запасы; отсутствие брака; размер серии - одна единица продукции; никаких простоев и поломок; стопроцентная своевременность доставки. Они являются ориентиром, создают в организации атмосферу стремления к совершенствованию.

Остановимся подробнее на характеристике преимуществ и мероприятиях по их достижению на примере изменения политики закупок материалов. Выбор сделан в связи с тем, что большинство авторов сходятся на ключевой роли системы своевременного пополнения материально-товарных запасов в системе J I T.

По мнению М.Х. Мэскона, М. Альберта и М. Хедоури целью поставок «точно в срок» является приобретение материалов таким образом, чтобы доставка непосредственно предшествовала их использованию, т.е. осуществлять минимизацию запасов посредством рациональных закупок. Ч.Т. Хорнгрен и Дж. Фостер считают критическим компонентом JIT взаимоотношения с поставщиками, так как эти поставщики должны обеспечивать высококачественные ритмичные и часто повторяющиеся поставки, что в свою очередь позволит немедленно отправлять материалы и комплектующие в производство.

По мнению В.Ф. Палия и Р.В, Вила, для перехода к поставкам «точно в срок» необходимо: 1) сократить количество поставщиков; в качестве примера приводится компания «Ксерокс», одно из подразделений которой сократило поставщиков с 5 000 до 300; 2) заключать долгосрочные договоры; 3) при ведении переговоров поставщик уведомляется о поощрении за поставку товара высокого качества в точном соответствии с заказанным количеством. Это позволить минимизировать затраты на входной контроль. Р. Шонбергер в книге «Японские методы управления производством (девять простых уроков)» приводит сравнение японцами системы J I T-поставок с поведением жука-плавунца, который достаточно легок, чтобы удерживаться на поверхности воды и совершать бесконечные путешествия от одного берега до другого.

Для обеспечения поставок «точно в срок» следует ограничить число поставщиков; выбрать близкорасположенные организации и поставщиков на основе конкурентных предложений только по отношению к поставкам новых видов сырья, материалов и комплектующих изделий; установить долгосрочные связи с поставщиками; оказывать помощь поставщикам по повышению качества поставок; устанавливать тесное сотрудничество между контролерами за качеством поставщика и заказчика; ориентировать поставщиков на переход на JIT-производство; заключать договоры на поставку мелкими партиями; ориентировать поставщиков на стандартную упаковку, содержащую фиксированное число изделий; исключать поставки с избытком или недопоставки; минимизировать объем сопутствующей документации. К. Друри выводит идеальные параметры для системы организации и управления производством «точно в срок»: устранение видов деятельности, не создающих добавленную стоимость; нулевые запасы; отсутствие брака; размер серии - одна единица продукции; никаких простоев и поломок; стопроцентная своевременность доставки. Они являются ориентиром, создают в организации атмосферу стремления к совершенствованию.

4. Модификации системы «точно в срок»

Калькулирование по последней операции является нетрадиционной учетной системой. Перспективы ее применения в России связаны с возможностями продвижения организации производства и управления в соответствии с подходом «точно в срок». Западные названия «backflush costing» (delayed costing, endpoint costing, post-deduct costing) обозначают калькуляционную систему, при которой учет затрат на производство не следует за движением продукта по стадиям его изготовления, а осуществляется на счете «Готовая продукция» или счете «Продажи». В связи с тем, что калькулирование осуществляется в одной из последних точек материального потока на предприятии, для перевода на русский язык выбрано одно из вышеперечисленных названий «endpoint costing» - калькулирование по последней операции.

Такие уникальные системы, как JIT обычно требуют создания специальных калькуляционных систем. Предполагаете, последовательная организация производственного процесса, сокращение брака и времени производства, обеспечение своевременной доставки материалов, продукции и минимизация запасов. Отсутствие запасов приводит к тому, что проблема выбора способов оценки потока затрат (таких, как по средневзвешенным величинам, ФИФО) или методов калькулирования (таких, как метод с полным распределением затрат или «директ-костинг») становятся не важными — все производственные затраты учетного периода перетекают в себестоимость проданной продукции.

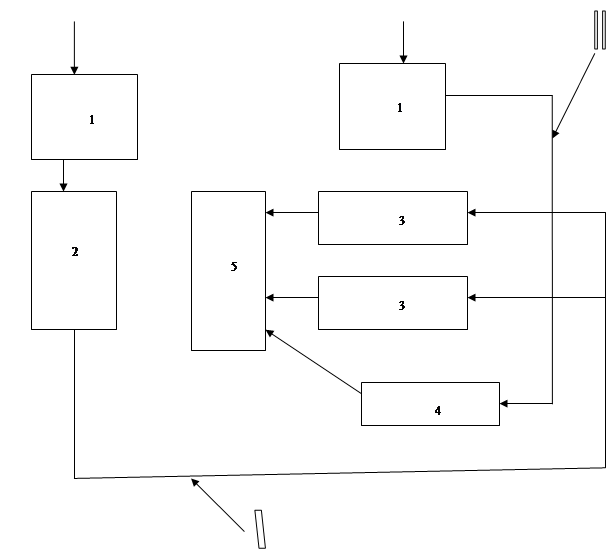

Традиционные системы нормального калькулирования, или «стандарт-кост», используют методику последовательного отнесения затрат. В этих традиционных системах затраты отражаются последовательно по четырем стадиям по ходу материального потока, начиная от покупки основных материалов до продажи готовой продукции.

В калькуляционных системах, где применяется методика последовательного отнесения затрат, выделяются четыре учетные точки, соответствующие стадиям А – покупка основных материалов, Б – процесс производства, В – выпуск готовой продукции и Г – продажа готовой продукции, являющиеся ключевыми для комплекса записей в учетных регистрах.

Пример 1 – проходит стадии АВГ, пример 2 – стадии АГ, пример 3 – стадии ВГ.

Альтернативный подход к учету затрат используется в системе калькулирования по последней операции. Калькулирование по последней операции — это калькуляционная система, в которой не ведутся учетные записи на счетах по некоторым стадиям, начиная от покупки материалов до продажи готовой продукции. Записи в этой системе используют процедуры нормального калькулирования или «стандарт-кост».

Три следующих примера иллюстрируют систему калькулирования по последней операции. Для того чтобы подчеркнуть основную концепцию, допустим, что ни в одном из вариантов нет отклонений по затратам основных материалов. Варианты различаются по количеству и размещению ключевых точек, в которых производится комплекс учетных записей:

Во всех трех примерах отсутствуют учетные записи, соответствующие процессу производства (стадия Б). Все эти три примеры используются в компаниях, где невелик удельный вес незавершенного производства. Это характерно для организации процесса производства и управления по системе JIT.

Пример 1. В этом примере показано, как можно сократить записи на счете «Основное производство», используя три ключевые учетные точки. Рассмотрим пример с компанией Silikon Valley Computer (SVC), производящей комплектующие изделия для компьютеров. В апреле начальные запасы материалов отсутствовали. Более того, запасы НЗП на начало и конец месяца равны нулю.

В учете выделяются одна статья прямых затрат (основные материалы) и одна статья косвенных затрат (общепроизводственные расходы). Вся заработная плата производственных рабочих включается в статью «Общепроизводственные расходы». Эта статья и соответствующий ей бухгалтерский счет могут также называться «Добавленные затраты». Нормы затрат в компании Silikon Valley Computer составили $19 по основным материалам и $12 — по ОПР.

В Silikon Valley Computer выделены два счета, на которых учитываются запасы:

1) «Материалы и производство» — комбинированный счет для учета материалов на складе и материалов в производстве;

2) «Готовая продукция».

Записи в учетной точке 1 возникают при покупке материалов. Эта операция отражается на счете «Материалы и производство». Общепроизводственные расходы, включая заработную плату производственных рабочих, учитываются в обычном порядке. Фактические расходы отражаются на счете «Общепроизводственные расходы». В учетной точке 2 происходит отнесение ОПР на себестоимость продукции на стадии завершения процесса производства и комплектации продукции. Записи в учетной точке 3 производятся в момент продажи готовой продукции. В данном примере отклонения фактических ОПР от распределенных ОПР единовременно списываются на себестоимость проданной продукции.

В учете следует отразить шесть шагов, прежде чем себестоимость проданной продукции будет сформирована:

- покупка материалов в течение отчетного периода;

- общепроизводственные расходы;

- выпущена готовая продукция в течении месяца;

- рассчитана нормативная или нормальная себестоимость единицы готовой продукции в отчетном периоде;

- выпущена готовая продукция;

- отгружена (продана) продукция покупателю в течение отчетного периода;

- списываются отклонения по ОПР на себестоимость проданной продукции.

Пример 2. Этот пример также использует данные о деятельности компании Silikon Valley Computer. В нем описывается вариант системы калькулирования по последней операции, где она значительно отличается от традиционных систем. Первая учетная точка эквивалентна первой учетной точке в примере 1 (покупка основных материалов), но следующая учетная точка — это стадия продаж, а не стадия комплектации готовой продукции. По данному варианту организовано калькулирование по последней операции в корпорации Тоуota, на ее заводе в Кентукки. У этой системы есть два достоинства:

- снижение желания руководителей наращивать запасы. Если запасы готовой продукции включают общепроизводственные затраты, то менеджеры могут увеличить размер операционной прибыли за счет превышения объема производства над объемом продаж. Если вторая учетная точка находится на стадии продаж, а не комплектации готовой продукции, то привлекательность таких манипуляций снижается;

- сосредоточение внимания руководителей на продажах.

В этом примере счета, на которых отражаются запасы, ограничиваются исключительно счетом материалов (на нем учитываются запасы материалов на складах, в процессе производства, в составе готовой продукции).

В Silikon Valley Computer выделен один одноименный счет, на котором учитываются запасы. «Запасы» — комбинированный счет для учета материалов на складе, материалов в производстве и запасов готовой продукции.

В связи с тем, что второй ключевой учетной точкой является стадия продаж, никаких проводок, связанных с выпуском готовой продукции, в отличие от примера 1 не производится. Производственная себестоимость выпущенной продукции рассчитывается, только когда она продана: 99 тыс. ед. проданной продукции х $31 = $3 069 000 содержат основные материалы (99 000 х $19 = $1 881 000) и распределенные общепроизводственные расходы, включая заработную плату производственных рабочих (99 000 х $12 = $1 1188 000).

Никаких общепроизводственных расходов нет в составе запасов. В отличие от примера 1 в себестоимость готовой продукции не включены $12 тыс. ОПР ($12 на единицу х 1000 ед.). Сальдо по счету «Запасы» на конец апреля составило $69 тыс. ($50 тыс. основных материалов в обработке + $19 тыс. основных материалов в составе готовой продукции, произведенной, но не проданной).

Пример 3. В этом примере участвуют две ключевые учетные точки. Однако в отличие от примера 2 первая учетная точка не возникает, пока компания Silikon Valley Computer выпустит готовую продукцию.

Эта система учетных записей больше соответствует концепции J I T, согласно которой величина запасов минимальна.

Развитие примера 3 ограничивает систему калькулирования по последней операции одной учетной точкой — стадией продажи продукции. Эта версия системы калькулирования в абсолютной степени отражает концепцию J I T. Теоретически при системе управления J I T в связи с отсутствием запасов материалов, незавершенного производства и готовой продукции не должно быть счетов учета запасов.

Учетные процедуры, рассмотренные в примерах 1-3, строго не соответствуют принципам СААР. Например, остаток незавершенного производства существует, но в финансовой отчетности информация о его наличии отсутствует. Защитники калькулирования по последней операции при аргументации своей позиции опираются на принцип существенности. Как видно из приведенных трех примеров, в ряде случаев в данной системе калькулирования формируется приблизительная информация о затратах на основании варьирования ключевых учетных точек. В случае существенности величины запасов материалов или готовой продукции в системе калькулирования по последней операции делаются корректировочные записи.

Калькулирование по последней операции может применяться не только в компаниях, работающих в системе J I T. Если производственный цикл очень короток или запасы товароматериальных ценностей стабильны от периода к периоду, то, возможно, специалисты посчитают удобным использовать данную систему калькулирования вместо традиционной.

Упрощение процесса производства в системе J I T приводит к тому, что большинство затрат принимают характер прямых, и, следовательно, величина распределяемых косвенным путем общепроизводственных расходов сокращается. Так система «АВ-костинг» усиливает калькулирование себестоимости продукции по последней операции. Использование АВС-подхода при бюджетировании дает более точную информацию о сумме производственных расходов (включая заработную плату производственных рабочих), приходящиеся на единицу продукции различного ассортимента. Эта информация затем используется в калькулировании по последней операции. Рассчитанные в системе АВС данные используются также для принятия управленческих решений и управления затратами.

Система «канбан» является информационной системой, которая регулирует производство необходимой продукции в нужном количестве и в необходимое время, как на предприятии-производителе, так и у поставщиков. Это информационный инструмент обеспечения управления производством в системе «точно в срок».

В системе «канбан» фигурируют специальные карточки: производственная (называемая также внутрипроизводственной карточкой, карточкой производственного заказа), транспортировочная карточка; карточка «канбан-экспресс», карточка «канбан-чрезвычайного положения»; сквозная карточка «канбан». Одно из назначений карточки «канбан» - распознавание разновидностей деталей и передачи информации о потребностях в дополнительном количестве той или иной детали. В начале параграфа среди характерных особенностей подхода «точно в срок» был назван так называемый принцип «втягивания», иначе - ориентация на спрос. Карточки «канбан» обеспечивают возможность реализации этого принципа. В литературе встречаются и другие средства для передачи информации о внутрипроизводственном спросе на материалы. Так, на заводе «Кавасаки» в г. Акаси для заказа материалов используют сигнальные мячи для гольфа - мячи, окрашенные в разные цвета.

Использование подхода «точно в срок» за счет снижения затрат и повышения качества приводит к повышению эффективности бизнес-процесса и к повышению конкурентоспособности организации в долгосрочном периоде. Однако при его использовании возможны следующие трудности: сложно избежать ошибок в ассортименте и срывов поставок, а каждый такой сбой приводит в условиях JIT-производства к остановке производственного процесса с неизбежными последствиями. Лучшим является вариант, при котором создается цепочка предприятий-партнеров, работающих по системе «точно в срок».

Заключение

JIT (just in time) - это поточная организация производства, при которой каждая деталь обрабатывается по мере необходимости совершения следующего шага поточной линии. В идеале JIT имеет дело с нулевыми остатками. Существует много терминов, описывающих подход с позиции JIT: МАN (материалы по необходимости), МIРS (производственная система минимальных остатков) и ZIРS (производственная система нулевых остатков). В сравнении с массовым производством по партиям система JIT имеет две отличительные черты. Во-первых, остатки рассматриваются как зло, поэтому накладываются жесткие ограничения на остатки основных материалов, комплектующих, НЗП во всех точках. Во-вторых, производство должно быть остановлено при выявлении брака или отсутствии комплектующих.

Идеально в условиях системы JIT заключительная сборка проводится по продаже предыдущей единицы. Эта особенность определяется как "ориентируемая на спрос характеристика JIT".

Когда предприятие переходит к поточному производству с непрерывным ритмом, личное наблюдение (в отличие от бухгалтерских отчетов и регистрации затрат) становится лучшим способом контроля. Рабочие пропускают хорошо сделанный продукт дальше, а испорченный отбрасывают.

Менеджеры и рабочие (командный подход) знакомятся с повседневным производственным трафиком и стимулируются за его выполнение и контроль затрат.

При сплошном контроле качества (ТQО в непрерывно-поточном производстве каждый рабочий несет ответственность за выполненную им работу. Обычно JIТ сопровождается привлечением рабочих к сплошному контролю качества, но следует отметить, что ТQС-программы могут использоваться при любой системе производства.

Критическим компонентом JIT являются взаимоотношения с одним или несколькими поставщиками. Эти поставщики должны обеспечивать высококачественные ритмичные и часто повторяющиеся поставки, что, в свою очередь, позволит немедленно отправлять материалы и комплектующие в производство. Эта процедура исключает прохождение ими складов и отражение в учете на счете "Материалы".

Переход от поточного производства по партиям к массовому производству с непрерывным ритмом, привлечение рабочих к сплошному контролю качества дают следующие преимущества:

1.Минимальные вложения в сырье и материалы;

2.Сокращение затрат на внутреннее перемещение материалов;

3.Сокращение риска потерь качества материалов в процессе хранения;

4.Уменьшение затрат на складские помещения в производстве и на предприятии в целом;

5. Сокращение общепроизводственных затрат из-за улучшения качества поставок, сокращения брака и отходов, сокращения "бумажной" работы. Примером последнего служит использование долгосрочных бланков вместо индивидуальных заказов поступлений от поставщиков. Экономия может быть потрясающей.

Учет затрат в производстве по партиям часто сводится к контролю за прямыми затратами труда. В противоположность этому учет затрат при JI заключается в контроле за общепроизводственными расходами. Например, время простоев может возрасти, потому что работа поточной линии в большей степени зависит от поступления материалов. Однако многие накладные расходы сокращаются, например затраты, связанные с погрузо-разгрузочными операциями, содержанием специальных инспекторов контроля за качеством, хранением сырья и материалов.

Список использованной литературы

1. Бухгалтерский управленческий учет: учебник для вузов /В.Б. Ивашкевич. – М.: Юристь, 2003. – 618с.

2. Бухгалтерский учет: управленческий аспект: пер. с англ. /Ч.Т. Хорнгрен; Дж. Фостер. – М.: Финансы и статистика, 2001. – 415с.

3. Бухгалтерский (финансовый управленческий) учет: учебник/ Н.П. Кондраков. – М.: Проспект, 2006. – 442с.

4. Каверина О.Д. Управленческий учет: системы, методы, процедуры. – М.: Финансы и статистика, 2003. – 352с.

5. Карпова Т.П. Управленческий учет: Учебник для вузов. – М.: ЮНИТИ, 2000, – 350с.

6. Николаева С.А. Принципы формирования и калькулирования себестоимости. – М.: Аналитика-Пресс, 1997. – 144с.

7. Смирнов Э.А. Разработка управленческих решений. – М.: ЮНИТИ-ДАНА, 2000. – 271с.

8. Управленческий учет/ Ч.Т. Хорнгред; Дж. Фостер; Ш. Датар. – 10-е изд. – СПб. [и др.]: Питер, 2007. – 1008с.

9. Управленческий учет / Под ред. Р.В. Вила и В.Ф. Палия. – М.: Инфра-М, 1997. – 447с.

10. Управленческий учет: Учеб. пособие/ Под ред. А.Д. Шеремена. – М.: ФБК-Пресс, 2000. – 512с.

11. Управленческий учет для бизнес решений: учебник для вузов: пер. с англ. / К. Друри. – М.: ЮНИТИ-ДАНА, 2003. – 645с.

12. Управленческий и производственный учет: учебник/ К. Друри : пер. с англ. В.Н. Егоров. - М.: ЮННИТИ-ДАНА, 2002. – 1071с.

13. Управленческий и производственный учет: учебник/ К. Друри : пер. с англ. В.Н. Егоров. М.: ЮННИТИ-ДАНА, 2002. –- 341с.

14. Управленческий учет: учебник/ О.Н. Волков, М.А. Иванова. – М.: ИНФРА-М, 2004. – 368с.

15. Управление затратами и прибылью/ А. Мицкевич. – М.: ОЛМА-пресс, 2003. – 191с.

16. Управленческий учет: учебник для вузов/ ред. А.Д. Шеремет. 1-е изд. перераб. и доп. – М.: ФБК-ПРЕСС, 2005. – 342с.

17. Управленческий учет: учебник для вузов/ ред. А.Д. Шеремет. 2-е изд. испр. – М.: ФБК-ПРЕСС, 2001. – 510с.

18. Управление затратами на предприятии: учебник для вузов: В.Т. Лебедев, [и др.]; общ. ред. Г.А. Краюхин. – СПб.: Бизнес-пресс, 2000. – 276с.

19. Управление затратами на предприятии: учебник для вузов: В.Т. Лебедев, [и др.]; общ. ред. Г.А. Краюхин. 2-е изд. перераб. и доп. – СПб.: Бизнес-пресс, 2000. – 276с.

Похожие работы

... планирования; контроля выполнения планов предприятием в целом и отдельных центров ответственности; принятия управленческих решений, поскольку на основе данных о себестоимости может формироваться, например, ассортиментная и ценовая политика. Общие принципы калькулирования себестоимости продукции: 1. Балансовое обобщение затрат в их количественном и стоимостном выражении (на основе балансового ...

... и контроля затрат и выручки, связанных с процессом производства и реализации продукции. В этой связи большое значение приобретает выбор того или иного метода учета затрат и калькулирования себестоимости продукции. ПОПРОЦЕССНЫЙ МЕТОД Попроцессный метод чаще всего применяется в добывающих отраслях промышленности (угольной, горнорудной, газовой, нефтяной и др.) и энергетике. В настоящее ...

... и в другие контуры учета. В случае, когда для компании первичен управленческий контур, возможны следующие варианты интеграции с бухгалтерским учетом . интегрированная система с управленческим и бухгалтерским контурами (первичен управленческий); интегрированная система с дополнительным копированием и выносом бухгалтерского контура. Кроме того, возможен средний вариант, когда часть первичной ...

... рентабельности прибыли до налогооблажения с 7,02 до 8,42. Так же, коэфицент рентабельность произведенной продукции увеличился с 9,75 до 11,0. 3. Исследования влияние системы учета затрат и формирования себестоимости на конечные результаты деятельности ООО «Пластик» 3.1 Программа и методика работы В условиях перехода к рыночной экономике себестоимость продукции является важнейшим показателем ...

0 комментариев