Навигация

МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ СОРТИРОВАНИЯ И ОБОГАЩЕНИЯ МАТЕРИАЛОВ

3. МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ СОРТИРОВАНИЯ И ОБОГАЩЕНИЯ МАТЕРИАЛОВ

Машины для сортирования материалов. Исходное сырье производства строительных материалов представляет собой неоднородную по крупности смесь, содержащую различные примеси и включения. В процессе переработки сырье необходимо разделить на сорта по крупности, удалить из материала примеси и включения. Принципы действия основного оборудования для этого механический, гидравлический и аэрационный. Наиболее распространенный способ сортирования сыпучих материалов - механический.

Сортирование производят на плоских или криволинейных поверхностях с отверстиями определенного размера. Такой процесс называется грохочением, а машины и устройства для этого - грохотами. Сыпучая смесь, поступающая на грохот, называется исходным материалом. Зерна материала, размер которых превышает размер отверстий поверхности грохочения, остаются на этой поверхности и называются надрешетными, или верхним классом; зерна материала, прошедшие через отверстия, - подрешетными, или нижним классом. Одна поверхность грохочения разделяет исходный материал на два класса. Если сортируемый материал последовательно проходит n поверхностей грохочения, то в результате получают n+1 классов.

Просеивающей поверхностью грохотов является колосниковая решетка, решето или сито, которые располагаются горизонтально или под углом к горизонту и приводятся в колебательное состояние. Благодаря колебательным движениям просеивающей поверхности материал, поступающий на нее, перемещается к разгрузочному концу грохота.

Различают сухой и мокрый способы грохочения. При мокром способе исходный материал поступает на грохот в виде пульпы или в сухом виде и на грохоте орошается водой. При таком грохочении материал не только разделятся по крупности, но и промывается.

Процесс грохочения принято оценивать двумя показателями: производительностью, т. е. количеством поступающего на грохот исходного материала в единицу времени, и эффективностью грохочения - отношением массы материала, прошедшей сквозь отверстия сита, к массе материала данной крупности, содержащейся в исходном продукте.

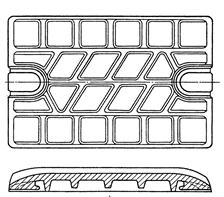

Грохоты с плоскими рабочими органами. Рабочей частью грохота является просеивающая поверхность, которая может быть выполнена в вид сита (плетеной проволочной сетки), решета (стального листа с отверстиями или колосниковой решетки).

Сита различают по способу плетения, форме ячейки (квадратная и прямоугольная), сечению проволоки (круглая и специального профиля), форме проволоки (предварительно изогнутая и прямая). Сварное сито изготавливают на месте эксплуатации из стальных прутков диаметром 7-8 мм и размером ячеек 60-100 мм.

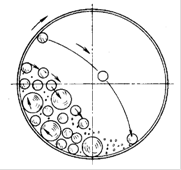

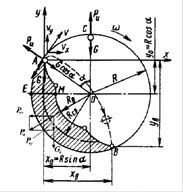

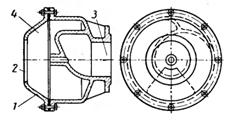

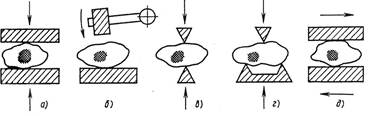

Вибрационные грохоты бывают легкие, средние и тяжелые. По конструкции грохоты разделяют на гирационные (рис. 10, а), инерционные (рис. 14, б), самобалансные (рис. 10, в) и резонансные.

В промышленности строительных материалов используют средние и тяжелые грохоты.

Наиболее эффективными опорами грохотов являются пневмобаллонные амортизаторы. Пневмобаллонные опоры имеют нелинейную упругую характеристику, и с возрастанием колебаний при резонансе жесткость увеличивается. Один тип пневмобаллонной опоры при изменении внутреннего давления может быть использован для различных нагрузок при различных параметрах колебаний.

Находят применение грохоты, у которых колебания просеивающей поверхности вызываются электромагнитным вибратором. В таких грохотах отсутствуют вращающиеся части, колебание сообщается только просеивающей поверхности, а короб (рама) остается неподвижным.

Теория грохочения базируется на вероятностном характере процесса прохождения зерна сквозь отверстие просеивающей поверхности. Шарообразное зерно вертикально падает на просеивающую поверхность с квадратными отверстиями. При этих условиях вероятность прохождении зерна сквозь отверстие будет определяться как отношение числа случаев m прохождения зерна сквозь отверстие к общему числу всех случаев n.

Рис. 10. Основные кинематические схемы грохотов:

а - гирационного; б – инерционного.

Просеивание зависит от соотношения размеров зерна d и отверстия l зависит от их абсолютных размеров. Незначительное увеличение диаметра зерна d более 0,75l вызывает необходимость существенного увеличения числа отверстий на сите для прохождения его сквозь сито.

4. ДРОБИЛЬНО-СОРТИРОВОЧНЫЕ УСТАНОВКИ И ЗАВОДЫ

Каменные материалы перерабатывают на специализированных дробильно-сортировочных установках и заводах, которые по степени подвижности разделяют на стационарные, полустационарные (инвентарные, сборно-разборные), передвижные и плавучие.

Дробильно-сортировочные заводы разделяют: по объему выпускаемой продукции (мощности) на заводы малой производительности (до 50-100 м3 в год), заводы средней производительности (100-250 тыс. м3 в год) и заводы большой производительности (более 250 тыс. м3 в год); по схеме технологического процесса - на заводы, работающие по открытому или замкнутому циклу; по расположению в отношении рельефа местности - на заводы, расположенные на горизонтальной площадке с горизонтальной компоновкой оборудования, и заводы с вертикальной схемой компоновки.

Открытым циклом называют такой цикл, при котором дробимый материал на каждой стадии проходит через дробилку только один раз и сверхмерный материал не поступает для дополнительного дробления. Более равномерный продукт получается при замкнутом цикле дробления, когда сверхмерный материал поступает для повторного дробления и грохочения.

На дробильно-сортировочном заводе материал измельчается в несколько стадий с применением различных дробильных машин, которые выбирают в зависимости от свойств исходного материала. Число стадий дробления назначают исходя из требуемой степени дробления.

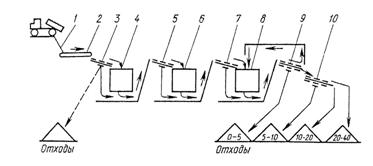

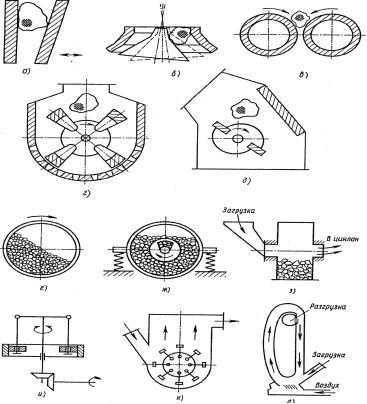

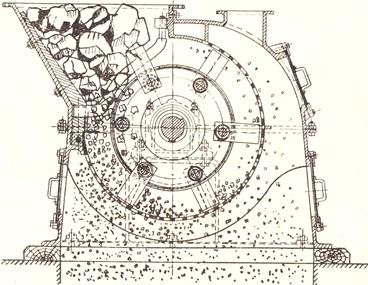

Принципиальная схема трехстадийного процесса переработки горных пород на дробильно-сортировочном заводе показана на рис. 11. Горная масса поступает в бункер 1 и питателем 2 подается на предварительное сортирование, которое производится на тяжелых колосниковых грохотах 3. Из исходной горной массы отбирается материал, не требующий дробления в машинах первой стадии. В зависимости от степени загрязнения нижний продукт может быть направлен на дальнейшее дробление или исключен из процесса переработки. Верхний продукт поступает в дробилку 4 первичного (крупного) дробления, где размер отдельных кусков уменьшается до 125-250 мм. Это обеспечивает нормальную работу дробилок последующей стадии.

Рис. 11. Принципиальная схема трехстадийного процесса переработки горных пород.

Нижний продукт после предварительного сортирования и материал, прошедший первую стадию дробления, подают на грохот 5 для промежуточного сортирования, назначение которого - исключить из потока материала продукт, не требующий переработки в машине 6 второй стадии дробления. Это снижает нагрузку на дробилку вторичного (среднего) дробления и уменьшает переизмельчение материала. На этой стадии дробления устанавливают одну или несколько дробилок для среднего дробления и получают куски размером 46-125 мм. Нижний продукт первого грохота 5 для промежуточного сортирования и продукт, прошедший дробилку 6 второй стадии дробления, поступают на второй грохот 7 для промежуточного сортирования. Дробилка 8 для мелкого дробления, установленная на третьей стадии, перерабатывает до товарного размера 40 мм материал, полученный на предыдущих стадиях. Для этого в зависимости от вида горной породы применяют конусные, молотковые и роторные дробилки для мелкого дробления.

После дробилки третьей стадии материал поступает на грохот 9 поверочного (контрольного) грохочения и на грохот 10 окончательного сортирования. На этом грохоте верхнее сито устанавливают на максимальный размер фракции готового продукта. С этого сита верхний продукт, т. е. зерна размером больше 40 мм возвращаются в дробилку третьей стадии. Так осуществляется замкнутый цикл дробления. Применение замкнутого цикла повышает (на 25-30%) производительность дробилок последней стадии, так как допускает их работу с более широкими выходим ми щелями. Кроме того, замкнутый цикл позволяет более точно выдержать требования по допустимому закрупнению готового продукта.

Автоматизация дробильно-сортировочных заводов. Дробильно-сортировочное предприятие представляет собой единую поточно-транспортную систему (ПТС). Производственные процессы выполняются без участия обслуживающего персонала в автоматизированном режиме. Особенностью, осложняющей автоматизацию дробильно-сортировочного завода, является необходимость обеспечения дистанционного и автоматического управления не только пуском и остановкой машин и механизмов, по и автоматического регулирования режимов переработки материала на paзличных стадиях процесса в зависимости от изменения количества и качества поступающего сырья, а также защиты оборудования при резких отклонениях режимов работы. Управление автоматизированным дробильно-сортировочным заводом осуществляется с центрального диспетчерского пульта. Такое управление называется централизованным автоматизированным (ЦАУ). Требования к схемам ЦАУ изложены в Нормах технологического проектирования.

Повышение экологичности. Дробильное оборудование по ряду санитарно-гигиенических показателей не удовлетворяет установленным требованиям и нормам обеспечения нормальных условий работы обслуживающего персонала. Поэтому выбору способа установки и эксплуатации оборудования следует уделять особое внимание.

Дробление материалов в дробилках и дробильных установках связанно со значительным шумообразованием, возникающим при расколе кусков и вибрации деталей от импульсных воздействии усилий дробления.

Для уменьшения шумового воздействия на обслуживающий персонал рассматриваются два основных способа: снижение шума, излучаемого технологическими устройствами; борьба с проницаемостью излучаемого шума.

По первому способу выбирают оптимальную толщину стенок, усиливают изолирующие элементы, применяют эластичные соединения отдельных деталей с корпусом, устанавливают дробилки на упругих элементах, разделяют течки и трубопроводы эластичными фланцами и др.

По второму способу применяют различного вида укрытия, устанавливают оборудование в отдельных помещениях, удаляют пульты управления и рабочие зоны от непосредственной близости с дробилками.

Применение виброизоляции. При работе дробилок на фундаменты передаются большие горизонтальные динамические нагрузки, которые наиболее опасны для строительных конструкций при расположении оборудования на высоких отметках. В связи с этим фундаменты дробилок выполняют обычно из монолитного железобетона. И тем не менее в ряде случаев они испытывают недопустимые вибрации.

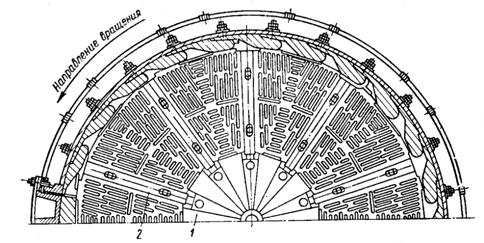

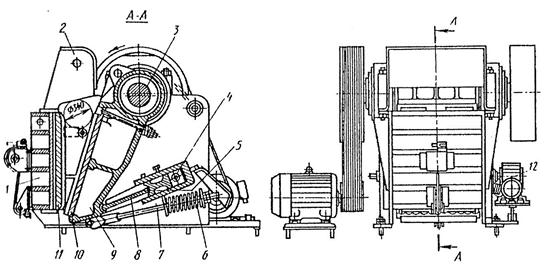

Конструктивно виброизоляторы могут быть выполнены в виде подвесок (рис. 12) или в виде специальных виброизоляторов с гидравлическими шарнирами, установка дробилок на виброизоляторы не требует каких-либо изменений в самих машинах.

Пылеобразование и пылеподавление. При эксплуатации дробильного оборудования важнейшей задачей является защита обслуживающего персонала от вредных воздействий пыли.

Процесс дробления кусков материала в дробильных машинах происходит с образованием мелкодисперсных частиц. Кроме того, поступающие в дробилки материалы также содержат мелкие пылевидные фракции, образовавшиеся в результате разрушения горной породы взрывом в карьере, а также от истирания при перегрузках и транспортировании. Воздушные потоки, возникающие от движения рабочих органов дробилок и свободного движения кусков материала, увлекают с собой мелкодисперсные фракции, выносят их в окружающую зону промышленного помещения, создают неблагоприятные условия для обслуживающего персонала.

Рис. 12. Схема подвесной виброизоляции: а – схема установки дробилки: 1 – дробилка; 2 – приводной двигатель; 3 – платформа; 4 – стержень подвеска; 5 – опора платформы; б – узел подвески: 1 – регулировочная гайка; 2 – натяжная муфта; 3 – защитная шайба; 4 – шарикоподшипниковый упор; 5 – постель подшипника; 6 – стойка; 7 - опорная рама; 8 – трос.

По характеру образования и выделения пыли дробильное оборудование обычно разделяют на две группы. Первая - щековые и конусные дробилки (с качающимся рабочим органом), вторая - молотковые и роторные дробилки (с быстровращающимся ротором). В щековых и конусных дробилках возвратно-поступательные движения рабочего органа выталкивают воздух из внутренней полости дробилки последовательными порциями в приемное отверстие и в выходную щель. При этом скорость пылевоздушных потоков щековых дробилок достигает 3 м/с, у конусных – 1,8 м/с. Формирование воздушных потоков в молотковых и роторных дробилках происходит подобно формированию воздушных потоков в центробежных вентиляторах при быстром вращении роторов. Скорость выхода воздуха достигает 7 м/с.

По технологическому циклу сопрягается дробильное оборудование с перегрузочными устройствами - течками, воронками, бункерами, конвейерами, в которые материал перемещается самотеком под действием гравитационных сил. Движущийся материал увлекает (эжектирует) воздух, который нагнетается в технологические емкости, создавая в них избыточное давление.

Для защиты производственного помещения от выброса пыли применяют герметичные укрытия оборудования, течек, мест пересыпки.

К укрытиям предъявляются следующие требования: их форма должна соответствовать аэродинамике пылевоздушных потоков.

Обеспечение требуемого уровня разрежения достигается пылеотсасывающей вентиляцией, объемы которой зависят от вида оборудования, формы и типа укрытий, характера готового продукта и др. и определяются по специальным методикам. Ориентировочные значения объемов аспирируемого воздуха в зависимости от типа дробильного оборудования приведены в данных Союзгипронеруда (Общесоюзные нормы технологического проектирования предприятий нерудных строительных материалов. - Л.: Стройиздат, 1988).

Чтобы работа технологического оборудования была невозможна без действия аспирационных установок, предусмотрена блокировка электроприводов аспирационного оборудования с технологическим и пуск ее с опережением до 3 мин.

Для эффективного пылеподавления в тех случаях, когда позволят технологический процесс, широко используют гидро- и парообеспыливание, благодаря которому с помощью распыленной воды и пароводяного тумана увлажняется материал и подавляется пылевое облако. Увлажнение изверженных пород на 8-10% и осадочных на 4-6% практически сводит к минимуму выделения пыли. Союзгипронеруд рекомендует следующее распределение воды по отдельным технологическим циклам производства щебня, %:

Предварительное увлажнение перед поступлением в процесс 10

Первичное дробление:

в приемном бункере 15

в корпусе первичного дробления 15

Вторичное и третичное дробление 20

Сортирование 20

Перегрузка и склады 20

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Бауман В. Л., Клушанцев Б.В., Мартынов В.Д. Механическое оборудование предприятий строительных материалов, изделий и конструкций. – М.: Машиностроение, 1981. – 324 с.

Похожие работы

... приходящаяся на одну опору: Роп = 7367/4 = 1842 Н.(4.1.8.7) Принимаем опоры по ГОСТ 26296-84 с допускаемой нагрузкой 0,0063 МН. 5. СИСТЕМА АВТОМАТИЗАЦИИ Установка для переработки отходов слюдопластового производства может быть полностью автоматизирована. В данной части дипломной работы подробно рассмотрена автоматизация сушилки кипящего слоя и вспомогательного оборудования. При ...

... продукте классов зерен < 20-30 мк; сверхтонкое – содержание в конечном продукте 90-95% классов зерен < 5-10 мк. 1 ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ДРОБЛЕНИЯ И ИЗМЕЛЬЧЕНИЯ 1.1 СВОЙСТВА МАТЕРИАЛОВ, ПОДВЕРГАЕМЫХ ИЗМЕЛЬЧЕНИЮ Материалы, подвергаемые тонкому и сверхтонкому измельчению, можно условно разбить на четыре группы, характерные для производства пигментов и наполнителей. Первая группа – ...

... работник, и автоматизированные, где контроль за безопасной работой и режимом тепловой обработки обеспечивает сам тепловой аппарат при помощи приборов автоматики. На предприятиях общественного питания тепловое оборудование может использоваться как несекционное или секционное, модулированное. Несекционное оборудование, это оборудование, которое различно по габаритам, конструктивному исполнению и ...

... 1 РАСЧЕТ И ОПИСАНИЕ ГЕНПЛАНА ОТКОРМОЧНОЙ ФЕРМЫ 1.1 Обоснования системы содержания и структуры поголовья Проектируемая ферма предназначена для круглогодового привязного содержания с использованием интенсивных методов откорма молодняка крупного рогатого скота. При привязном содержании животных размещают в индивидуальных стойлах на привязи. Кормление и поение скота организуется в стойлах. ...

0 комментариев