Навигация

Пневматические флотационные машины

3. Пневматические флотационные машины

В пневматических флотационных машинах пульпа перемешивается подводимым воздухом; съем пены — двусторонний и часто осуществляется самотеком.

Флотационная машина с неподвижным пористым днищем "Келлоу", машина "Мак-Интош" с одним или двумя вращающимися у дна роторами, покрытыми пористой тканью или перфорированной резиной, мелкие аэролифтные машины "Форрестер" и "Саусвестерн" широко применялись в 30-40-х годах. В настоящее время эти машины редко устанавливаются на обогатительных фабриках. К их недостаткам относятся забивание пор (особенно при использовании извести) в машинах "Келлоу" и "Мак-Интош", забивание воздухоподводящих трубок песками при отключении воздуха в мелких аэролифтных машинах, трудности при переработке грубозернистого материала, чувствительность к колебаниям плотности пульпы и гранулометрического состава руды.

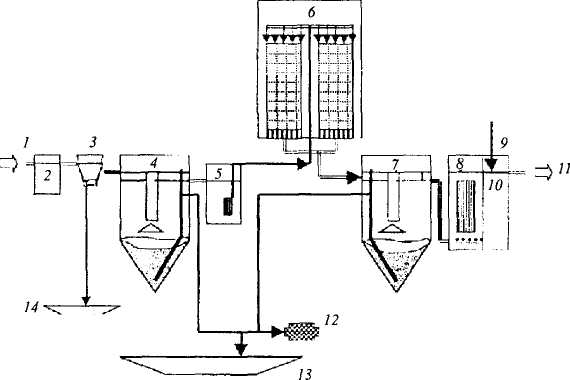

Глубокая аэролифтная машина АФМ 2,5 разработана в СССР и отличается от других конструкцией глубоких аэролифтных машин двусторонним щелевым подводом воздуха. Щелевые аэраторы представляют собой пустотелые металлические коробки, заканчивающиеся сбоку щелевидным обратным клапаном, образованным стенкой коробки и резиновой накладкой и предохраняющим аэратор от забивания. Аэраторы подводят воздух к центральному отсеку (аэролифтной камере) равномерно по всей длине машины. В результате плотность пульпы в центральном отсеке по сравнению с боковыми отсеками снижается, пульпа из боковых отсеков поступает в центральный отсек, смешивается с воздухом и выбрасывается вверх.

Отбойник над центральным отсеком направляет пульпу вниз, и она вместе с мелкими и минерализованными пузырьками под вертикальными перегородками поступает в боковые отсеки. При этом транспортный воздух выходит через отверстия в системе направляющих щитов. Минерализованные пузырьки поднимаются вверх и образуют на поверхности боковых отсеков пену, удаляемую самотеком.

Аэролифт машины АФМ 2,5 имеет высокую производительность и обеспечивает интенсивное перемешивание и аэрацию пульпы. Коэффициент использования воздуха по сравнению с мелкими аэролифтными машинами увеличен с 5—10 до 25 %.

Машина компонуется из отдельных секций длиной 3 м. Глубина ванны 2 м, ширина 2,5 м. Расход воздуха составляет 5—7 м3/мин на 1 м машины при избыточном давлении 25—30 кПА. Выход пенного продукта регулируется накладными планками. Пульпа поступает в машину через приемный карман и разгружается через хвостовой карман, снабженный шибером для регулирования уровня пульпы в ванне.

Промышленные испытания машины АФМ 2,5 и машины "Саусвестерн" на старой Кафанской фабрике, перерабатывающей медно-пиритную руду, показали экономические преимущества машины АФМ 2,5, на основании чего машина АФМ 2,5 была установлена на новой Кафанской фабрике.

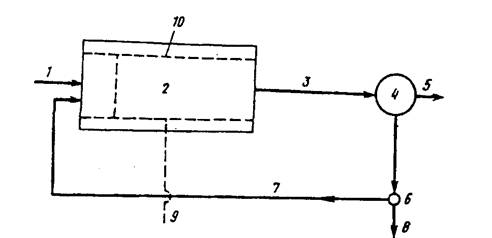

Колонная флотационная машина выпускается фирмой "Колэм Флотейшн" (Канада). Она состоит из трех частей: верхней, центральной и нижней. Обработанная реагентами пульпа поступает в центральную часть колонны и движется навстречу воздушным пузырькам, поднимающимся снизу из специального диспергатора воздуха.

В качестве диспергатора воздуха, расположенного в нижней части колонны, используются рукава из перфорированной резины или ткани. Срок службы трубок составляет не менее 0,5 г. Расход воздуха 1,35 м3/мин на 1 м2 сечения машины. В верхнюю часть колонны подается чистая вода. Поток воды отмывает механически увлеченные при движении пузырька частицы и способствует получению высококачественных концентратов. Это — важное технологическое достоинство колонной машины. Пульпа разгружается через трубу, снабженную клапаном, с помощью которого автоматически регулируется уровень пульпы в машине.

На фабрике "Гаспе" (Канада) в перечистках молибденового концентрата установлены три колонные машины сечением 1,8 х 1,8, 0,9 х 0,9, 0,45 х 0,45 м и глубиной 12 м. Три перечистки в колоннах заменили 13 операций, которые проводились в машинах "Денвер Д-Р". Сокращение числа операций достигнуто благодаря лучшему разделению минералов в колонных машинах, при этом извлечение молибдена возросло на 11 %.

Колонные машины установлены также на канадских фабриках "Гибралтар", "Лорнекс", "Хаймонт", "Айленд Коппер" в молибденовых перечистках цикла медно-молибденового разделения, на фабрике "Гибралтар", кроме того, — в перечистках медно-молибденового концентрата, на фабрике "Полярис" - в перечистках свинцового и цинкового концентратов.

В СССР ИОТТ, Гинцветметом и Госгорхимпроектом разработаны оригинальные конструкции колонных машин. Колонные машины, сконструированные институтом ИОТТ, успешно применяются на фабриках в перечистках сурьмяного концентрата и для доизвлечения цинка из хвостов разделения свинцово-цинкового концентрата. Конструкции колонных машин предложены в США, Великобритании, Польше, Индии и других странах.

Флотационные машины чанового типа разработаны в СССР. Камера машины имеет верхнюю цилиндрическую и нижнюю коническую части. В камере расположены два аэратора — основной и вспомогательный. Основной аэратор представляет собой металлический каркас с закрепленными на нем перфорированными резиновыми трубками. Вспомогательный аэратор имеет коническую форму и состоит из металлического каркаса с закрепленными на нем резиновыми кольцами. Он предназначен для пуска машины с питанием за счет подачи в него сжатого воздуха.

Пульпа подается в машину в верхней части камеры через центральную трубу и по периферии и движется навстречу пузырькам, образованным при пропускании воздуха через основной аэратор. Пенный продукт разгружается самотеком в кольцевой желоб, камерный продукт — через карман с шибером.

Технические характеристики пневматических машин чанового типа приведены в табл. 11.

Флотационная машина "Давкра" разработана фирмой "Зинк Корпорейшн" (Австралия). В сопло под напором подается пульпа и одновременно засасьтается воздух. При выходе из отверстия сопла воздушная струя диспергируется потоком пульпы. Пульповоздушная смесь ударяется о перегородку. Минерализованные пузырьки всплывают вверх, образуя пену, а несфлотированные частицы через трубу удаляются из камеры.

Флотационные машины "Давкра" установлены на фабриках Австралии и в перечистках медного концентрата на фабрике "Бугенвиль" ( Папуа — Новая Гвинея).

Таблица 11. Технические характеристики пневматических машин чанового типа

| Параметр | ФП 10 | ФП 40 | ФП 80 | ФП 100 |

| Диаметр, м Глубина, м Вместимость, м3 Производительность по потоку пульпы м3/мин Максимальный расход воздуха, м3/мин Избыточное давление воздуха на входе в аэратор, мПА Мощность, затрачиваемая на подачу максимального расхода воздуха, к Вт | 2 5,2 10 3 7,5 0,15 19 | 3,4 5,2 40 8 15 0,15 40,5 | 3,4 11 80 8 30 0,16 81 | 3,4 13 100 8 40 0,18 108 |

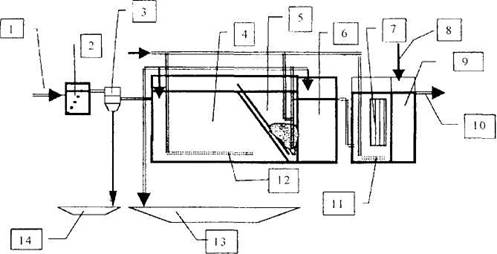

Новая пневматическая флотационная машина создана в ФРГ. Первая особенность машины состоит в том, что диспергирование воздуха и минерализация пузырьков предварительно подготовленными к флотации частицами осуществляются в специальном аэрационном реакторе, а отделение минерализованных пузырьков от пульпы, образование пены и удаление концентрата и хвостов происходят во флотационной камере. Другая особенность машины заключается в условиях диспергирования воздуха и минерализации пузырьков в аэрационном реакторе.

Воздух подается через пористую среду поперек направлению движения пульпы, при этом ширина слоя пульпы, в котором эффективно минерализуются пузырьки, не превышает нескольких сантиметров. Размер генерируемых в таком слое пузырьков составляет менее 0,5 мм. Минерализованные пузырьки уносятся пульпой во флотокамеру.

Поток пульпы, поступающий на флотацию, делится на части, каждая из которых обрабатывается в одном аэрационном реакторе и раздельно вводится во флотационную машину. Камера представляет собой конусообразную емкость с цилиндрической верхней частью. Пульпа поступает в камеру из аэрационных реакторов горизонтально и почти тангенциально или снизу. Минерализованные пузырьки всплывают вверх, образуя пену, которая разгружается в центральной части камеры, а несфлотированные частицы разгружаются снизу.

Пневматическая флотационная машина испытана в полупромышленных условиях на угле, железной, магнезитовой, апатитовой рудах и тонких шламах свинцово-цинковой руды. В промышленной эксплуатации находятся камера производительностью 1,7 м3/мин в которой флотируется апатитовая руда, и камеры вместимостью 27 и 40 м3 производительностью соответственно 8,3 и 16,7 м3/мин, обрабатывающие воды после промывки угля с содержанием твердого 30-70 г/л

Машина характеризуется высокой скоростью и селективностью флотации, в том числе труднофлотируемых частиц размером +200 и -10 мкм, низкими энергетическими затратами (в 3-4 раза меньшими чем в механических флотационных машинах). Расход воздуха составляет 0,2-1,3 м /мин на 1 м3 потока пульпы.

Конечные результаты достигаются в машине при обогащении обычно в одну стадию, лишь при обогащении сложных руд требуются две операции флотации. Срок службы аэраторов не указывается. Отмечается, что наряду с аэраторами из пористых материалов в машине применяются также щелевые аэраторы.

Похожие работы

... раме, которая размещается рядом с самонакладом. Разводка воздуха от воздушного насоса осуществляется гибкими шлангами из полимерного материала. Это наиболее распространенный тип воздушного насоса, который входит в состав листовой печатной машины. Многокамерные насосы отличаются большой производительностью, от 60 до 120 м3/ч, они способны подавать воздух под давлением 0,14-0,18 МПа и разрежением - ...

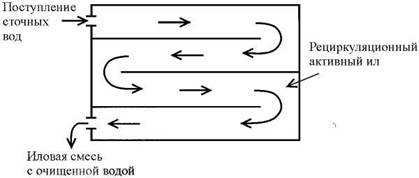

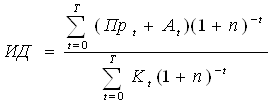

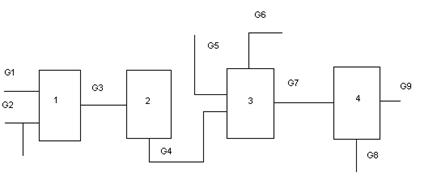

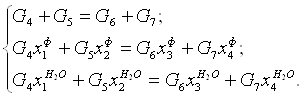

... . 5. Технико–экономическая часть В данной работе, разрабатывается проект биологических очистных сооружений для поселков городского типа производительностью 6000 м3/сут. В ходе проектирования выполнен расчет основных технологических параметров процесса очистки. На основании технологического расчета определены размеры и конструкция аппаратов, подобрано аэрационное и насосное оборудование. В ...

... в герметичный бункер. Воздух на охлаждение непрерывно подаётся снизу в обе шахты, чтобы уменьшить температуру изделия до выгрузки в бункер извести. Во время переключения, когда обжиговая печь разгерметизирована, изделие выгружается из бункера на вибропитатели и конвейера. Превосходная тепловая конструкция ППР - ПЕЧИ может быть удовлетворительно доказана посредством баланса теплоты. Сумма ...

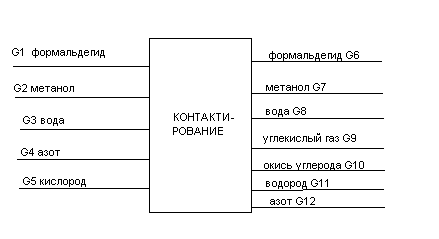

... и красный уголок. Все рассмотренные помещения соединяются между собой с помощью коридоров, лестничных клеток, галерей и тамбуров. 11. БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА ПРОИЗВОДСТВА ФОРМАЛИНА Химическое производство относится к отрасли промышленности, которая представляет потенциальную опасность профессиональных заболеваний и отравлений работающих. Число отравлений и профессиональных ...

0 комментариев