Навигация

Сопряжение главной балки и балки настила

2. Сопряжение главной балки и балки настила

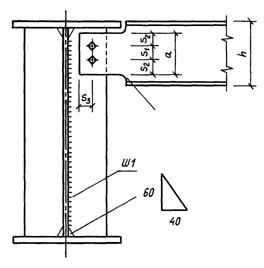

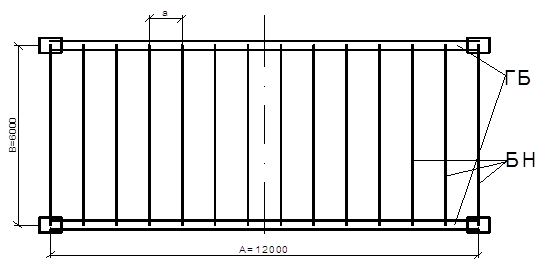

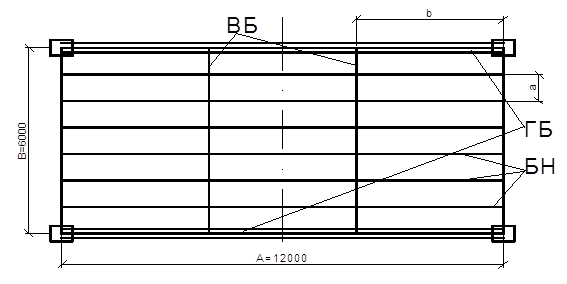

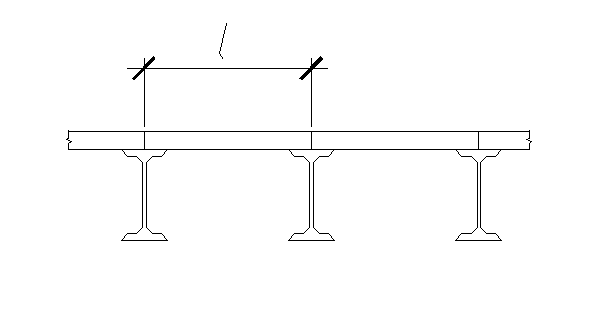

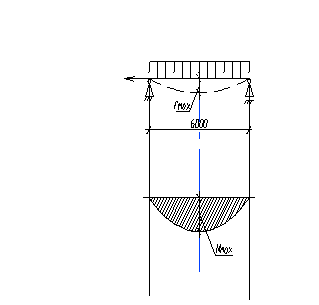

· Сопряжение балок происходит в одном уровне и выполняется на болтах. Стенка балки настила прикрепляется к поперечному ребру жесткости главной балки, для этой цели предусматривается обрезка полок и части стенки балки (рис. 8).

Определение необходимого количества болтов

· Для соединения используем болты нормальной точности, класса точности С, класса прочности 5.6, диаметром 20 мм (db = 20 мм). Диаметр отверстия назначаем на 2 мм больше диаметра болта: d0 = 22 мм.

· Расчетное усилие, воспринимаемое одним болтом при его работе на срез:

![]() ,

,

где Rbs – расчетное сопротивление болтов срезу; для болтов класса прочности 5.6

Rbs= 190 МПа = 19 кН/см2 (табл. 58* СНиП [2]);

γb – коэффициент условий работы болтового соединения; при установке нескольких болтов для учёта неравномерности их работы принимается γb = 0,9 (табл. 35* СНиП [2]);

Аb – расчётная площадь сечения болта; для болтов диаметром 20 мм Аb = 3,14 см2 (табл. 62* СНиП [2]);

ns – число расчётных срезов болта; ns = 1 (односрезное соединение).

· Расчетное усилие, воспринимаемое одним болтом из условия работы на смятие поверхности отверстия:

![]()

где tmin – наименьшая суммарная толщина элементов, сминаемых в одном направлении; болты соединяют стенку балки настила толщиной d = 0,65 см (двутавр I30, è см. п. 2) с ребром жёсткости толщиной th = 0,8 см (см. п. 3), тогда tmin = d = 0,65 см;

Rbp – расчётное сопротивление смятию элементов, соединяемых болтами; определяется по табл. 59* СНиП [2] (см. ниже) в зависимости от сопротивления Run элемента, имеющего tmin: для балки настила Run = 370 МПа (сталь С245), тогда Rbp = 450 МПа = 45 кН/см2.

| Run, МПа | 370 | 380 | 390 | 470 | 490 | 510 |

| Rbp, МПа | 450 | 465 | 485 | 675 | 690 | 735 |

· Наименьшее значение расчетного усилия, воспринимаемого одним болтом:

![]()

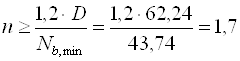

· Необходимое число болтов в соединении:

шт.,

шт.,

где 1,2 – коэффициент, учитывающий возможное увеличение опорной реакции вследствие частичного защемления балки в закреплении;

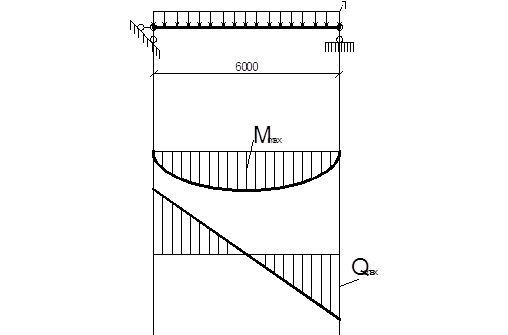

D = Qmax = 62,24 кН – опорная реакция балки настила (из п. 2).

· Принимаем n = 2 (крепление на двух болтах).

Размещение болтов

· Назначаем расстояния между центрами болтов и от центров болтов до края элемента (рис. 8).

|

|

|

Таблица 4.1.

| Расстояние | между центрами болтов | от центра болта до края элемента (вдоль усилия) |

| Минимальное | s1 ³ 2,5 db = 2,5×20 = 50 мм | s2 ³ 2 db = 2×20 = 40 мм |

| Максимальное | s1 £ 8 db = 8×20 = 160 мм s1 £ 12 tmin = 12×5,4 = 64б8 мм | s2 £ 4 db = 4×20 = 80 мм s2 £ 8 tmin = 8×5,4= 43,2 мм |

| Принятое | s1 = 50 мм | s2 = 40 мм |

· Высота стенки балки настила на участке размещения болтов (при двух болтах):

аw = s1 + 2s2 = 50 + 2×40 = 130 мм < h = 300 мм.

Проверка опорного сечения балки настила на срез

· Срез ослабленного (отверстиями и вырезом полок) сечения балки настила не произойдёт, если выполняется условие:

![]() ,

,

где Rs– расчетное сопротивление стали балки настила на срез; Rs = 13,92 кН/см2 (из п. 2); d – толщина стенки балки настила; γс – коэффициент условий работы; для учёта упругопластической работы материала соединяемых элементов принимается γс = 1,1 (табл. 6* СНиП [2], поз. 8); ls – расчетная длина среза; при двух болтах (n = 2):

![]() ,

,

тогда

![]()

· Если проверка не выполняется, устанавливают три болта, заново вычисляют аw, ls, t:

аw = 2s1 + 2s2=180; ls = aw – 3d0=180-3*22=1,14; t =12,31

При необходимости уменьшают диаметр болта.

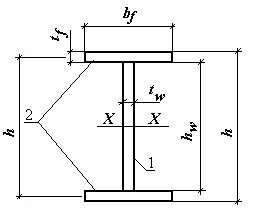

3. Соединение поясов балки со стенкой· Соединение поясов балки (толщина tf = 20 мм) со стенкой (толщина tw = 10 мм) осуществляется двусторонними (n = 2) поясными сварными швами; швы выполняются в заводских условиях автоматической сваркой.

Расчётное сопротивление металла шва Rwf = 240 МПа (прил. 2); коэффициент проплавления βf = 1,1 (табл. 34* СНиП [2]); Rwf βf = 240 × 1,1 = 264 МПа.

Расчётное сопротивление металла границы сплавления шва Rwz = 0,45 Run = 0,45 × 470 = 211 МПа, где Run – нормативное сопротивление стали по временному сопротивлению, для более толстого элемента – пояса балки (толщ. 10…20 мм) Run = 470 МПа (прил. 1); коэффициент проплавления βz = 1,15 (табл. 34* СНиП [2]); Rwz βz = 211 × 1,15 = 242 МПа.

Rwf βf > Rwz βz (264 МПа > 242 МПа), поэтому расчётной является проверка по металлу границы сплавления металла шва с основным металлом.

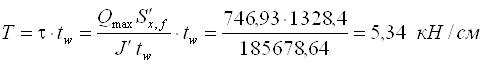

· Сдвигающая сила, приходящаяся на 1 см длины балки (Qmax принимается из п.3):

.

.

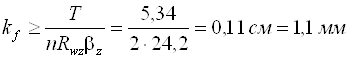

· Сдвигающая сила стремится срезать поясные швы, поэтому сопротивление швов срезу должно быть не меньше силы Т, тогда необходимый катет шва:

.

.

· Минимальная величина катета шва по табл. 38* СНиП [2] kf,min = 6 мм (вид соединения: тавровое с двусторонними угловыми швами; вид сварки: автоматическая; толщина более толстого свариваемого элемента – пояса балки 20 мм).

Принимаем kf = kf,min = 6 мм.

· Предельная длина сварного шва в данном не ограничивается, так как усилие возникает на всём протяжении шва.

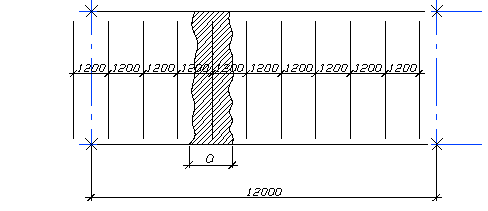

4. Стыки балок· Устраивать монтажный стык нет необходимости, т.к. длина балки L = 12 м < 18 м.

· Заводские стыки располагаются в местах изменения ширины поясов балки. Листы верхнего (сжатого) пояса соединяются прямым стыковым швом, листы нижнего (растянутого) – наклонным с уклоном 1:2 (см. рис. 6).

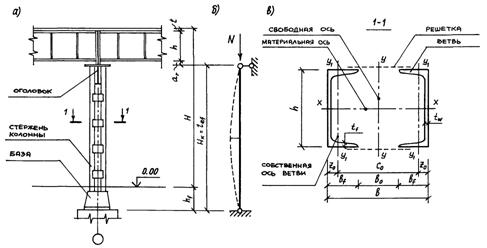

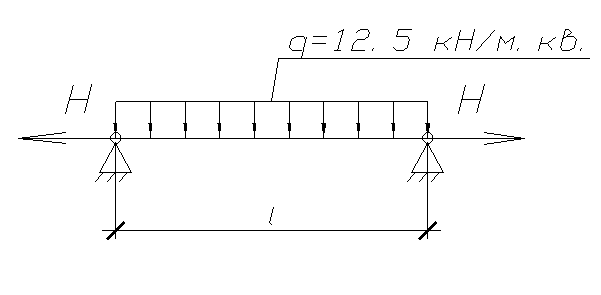

5. Подбор и проверка сечения колонны 1. Формирование конструктивной и расчётной схемы· Колонна состоит из трёх основных частей: оголовка, стержня и базы (рис. 9,а). В расчётной схеме колонна представлена стержнем, шарнирно закреплённым по концам (рис. 9,б). Тип сечения колонны: сквозное из двух швеллеров (рис 9, в).

· Высота колонны определяется как расстояние от верха фундамента до точки опирания главной балки:

Hk = H – t – h – ar + hf = 8 500 – 10 – 1 940 – 15 + 800 = 8 335 мм,

где H – отметка верха настила рабочей площадки (по заданию) H = 9 м = 9 000 мм,

t – толщина настила; принимаем t = 10 мм; h – высота главной балки; h = 1290 мм (из п. 3);

ar – выступающая вниз часть опорного ребра; принимаем аr = 15 мм,

hf – заглубление фундамента относительно нулевой отметки пола; принимаем hf = 800 мм.

Рис. 9. Центрально-сжатая колонна:

а – конструктивная схема; б – расчётная схема; в – поперечное сечение.

2. Определение номера профиля· Задаём оптимальную величину гибкости колонны λ = 65.

· По принятой величине гибкости и табл. прил. 6 определяем коэффициент продольного изгиба (сталь С345 – по заданию): для Ry = 320 МПа

φ = (766 + 687)/2000 = 0,7265.

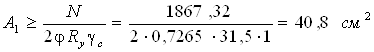

· Требуемая площадь сечения ветви колонны из условия устойчивости:

,

,

Ry назначается здесь уже для стали толщиной 10…20 мм.

· Необходимый радиус инерции сечения:

где lef – расчётная длина колонны; в соответствии с условиями закрепленияlef = Hk.

· По сортаменту подбираем подходящий номер профиля (по параметрам А1 и ix) и выписываем его характеристики (если в сортаменте не оказывается подходящего швеллера, принимают двутавр):

Номер профиля: [33, площадь сечения: А1 = 46,5 см2;

Радиусы инерции относительно осей х, у:

ix = 13,1 см; iy1 = 2,97 см;

Моменты инерции относительно осей х, у:

Jx = 7980 см4; Jy1 = 410 см4;

Геометрические размеры (см. рис 7, в):

h = 330 мм, bf = 105 мм, tw = 7 мм, tf = 11,7 мм, z0 = 2,59 см.

· Площадь всего сечения: А = 2А1 = 2 × 46,5 = 93 см2.

· Фактическая гибкость стержня колоны относительно материальной оси:

| lx | Ry | ||

| 280 | 320 | 315 | |

| 60 | 785 | 766 | 768,4 |

| 70 | 724 | 687 | 691,6 |

| 63,62 | 740,6 | ||

.

.

· Коэффициент продольного изгиба по прил. 6:

φ = 0,74 (по интерполяции è).

· Проверка устойчивости колонны относительно материальной оси:

![]() ;

;

![]() .

.

Проверка выполняется.

3. Проверка устойчивости ветви· Задаем оптимальную величину гибкости ветви: λ1 = 30.

· Расстояние между центрами планок определяется по условию равноустойчивости:

l1 » λ1iy1 = 30 × 2,97 = 89,1 см;

принимаем l1 = 90 см (кратно 10 мм).

· Фактическая гибкость ветви:

![]() < 40.

< 40.

· Коэффициент продольного изгиба ветви по прил. 6: φ1 = 0,9166.

· Нагрузка, приходящаяся на ветвь колонны: N1 = N / 2 = 933,66 кН.

· Проверка устойчивости ветви:

![]() ;

;

![]() .

.

Проверка выполняется.

4. Определение расстояния между ветвями· Необходимая гибкость колонны относительно свободной оси:

![]()

· Требуемый радиус инерции сечения:

.

.

· Требуемая ширина сечения:

,

,

где a2 – отношение радиуса инерции к ширине сечения; определяется по справочной таблице (табл. 8.1 [3]): для сечения из двух швеллеров полками внутрь a2 = 0,44; из двух двутавров a2 = 0,50.

Для окраски внутренней поверхности колонны между полками ветвей необходимо обеспечить зазор не менее 10 см, поэтому ширина сечения также должна быть не менее

![]() .

.

Окончательно принимаем ширину колонны b = 35 cм (кратно 10 мм).

· Расстояние между центрами тяжестей ветвей: с0 = b – 2z0 = 35 – 2×2,59 = 29,82 cм,

· Величина зазора между ветвями: b0 = b – 2bf = 35 – 2×10,5 = 14 cм > 10 см.

· Момент инерции сечения колонны относительно свободной оси:

![]() .

.

· Радиус инерции сечения:

![]() .

.

· Физическая гибкость:

![]()

· Приведённая гибкость:

![]() ,

,

поэтому проверку устойчивости колонны относительно свободной оси можно не проводить.

· Иначе определяется коэффициент продольного изгиба φy по прил. 6 и выполняется проверка устойчивости колонны относительно свободной оси из условия:

![]() .

.

· Высота оголовка колонны определяется из условия прочности стенки швеллера на срез:

![]() ,

,

где 4 – расчётное число срезов (по 2 на каждой ветви); tw – толщина стенки швеллера; tw = 0,7 см;

Rs – расчетное сопротивление стали на срез; Rs = 0,58Ry = 0,58 × 33,5 = 19,43 кН/см2.

Принимаем hr = 35 см (кратно 10 мм).

6. Определение площади опорной плиты базы колонны

· Требуемая площадь опорной плиты определяется из условия сопротивления бетона фундамента местному сжатию:

![]()

где Rb – расчётное сопротивление бетона класса В15 осевому сжатию; Rb = 8,5 МПа = 0,85 кН/см2;

| Класс бетона (по заданию) | В12,5 | В15 | В20 |

| Rb, МПа | 7,5 | 8,5 | 11,5 |

φb – коэффициент, учитывающий повышение прочности бетона за счёт включения в работу ненагруженной части фундамента; принимаем φb = 1,2.

· Размеры опорных плит в плане принимаются из двух условий:

1) из условия обеспечения требуемой площади, необходимой для обеспечения прочности бетона фундамента;

2) из конструктивных соображений, обусловленных необходимостью обеспечения величины свесов плиты не менее 5…6 см.

· Длина плиты по конструктивным соображениям:

L = b + (10…12) cм = 35 + (10…12) cм = 45…47 cм;

принимаем L = 46 см (кратно 10 мм).

· Необходимая ширина плиты:

4 по конструктивным соображениям:

В = h + 2ttr + (10…12) cм = 33 + 2 × 1,2 + (10…12) cм = 45,4…47,4 cм,

где ttr – толщина траверсы; принимаем ttr = 12 мм (обычно ttr = 10…14 мм);

4 по условию обеспечения требуемой площади:

![]() ;

;

принимаем В = 46 см (кратно 10 мм).

· Толщина опорной плиты определяется из условия её работы на изгиб под действием реактивного отпора (давления) фундамента; в данной работе принимаем (условно) плиту толщиной 30 мм.

7. Расчёт сварных швов крепления траверсы к колонне· Принимаем высоту траверсы htr = 40 см, тогда расчётная длина шва:

lw = htr – 1 см = 40 – 1 = 39 см.

· Требуемая величина катета шва:

![]() ,

,

где 4 – число швов крепления траверсы к колонне; при выполнении шва полуавтоматической сваркой расчёт осуществляется по металлу шва (см. п. 4): Rwf = 240 МПа; βf = 0,9; Rwf βf = 240 × 0,9 = 216 МПа.

· Принимаем kf = 0,6 см; kf > kf,min = 0,5 cм (kf,min определяется по табл. 38 СНиП [2]).

· Проверка по предельной длине шва:

lw,max = 85bkf = 85 × 0,9 × 0,6 = 45,9 см > lw = 39 см.

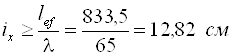

Конструктивное решение колонны показано на рис. 10.

|

|

|

|

|

|

|

|

|

|

|

|

|

Список литературы

1. СНиП 2.01.07 – 85*. Нагрузки и воздействия / Госстрой России. – М.: ГУП ЦПП, 2001. – 44 с.

2. СНиП II-23-81*. Стальные конструкции / Госстрой России. – М.: ГУП ЦПП, 2001. – 96 с.

3. СП 53-102-2004. Общие правила проектирования стальных конструкций. – М., 2005. // www.complexdoc.ru

4. Металлические конструкции. Общий курс: учебник для ВУЗов. Под ред. Е.И. Беленя. – М.: Стройиздат, 1986. – 560 с.

5. Металлические конструкции. Общий курс: учебник для ВУЗов. Под ред. Г.С. Веденикова. – М.: Стройиздат, 1998. – 760 с.

6. Металлические конструкции. Общий курс: учебник для ВУЗов. Под ред. А.Ю. Кудишина. – М.: Академия, 2006.

7. Мандриков А.П. Примеры расчёта металлических конструкций. Учебное пособие для техникумов. – М.: Стройиздат, 1991. – 431 с.

8. Строительные конструкции: Учебник для ВУЗов / Под ред. В.П. Чиркова. – М.: ГОУ «Учебно-методический центр по образованию на железнодорожном транспорте», 2007. – 448 с.

9. Левитский В.Е. Металлические конструкции рабочей площадки: Методические указания к практическим занятиям для студентов специальности «Промышленное и гражданское строительство». – [Электронная версия].

Приложения Приложение 1 Нормативные и расчётные сопротивления проката, МПа (по табл. 51* СНиП [2])

| Марка стали | Толщина проката, мм | Нормативные | Расчётные | ||||||

| листового, широкополочного, универсального | фасонного | листового, широкополочного, универсального | фасонного | ||||||

| Ryn | Run | Ryn | Run | Ry | Ru | Ry | Ru | ||

| С 245 | от 2 до 20 св. 20 до 30 | 245 - | 370 - | 245 235 | 370 370 | 240 - | 360 - | 240 230 | 360 360 |

| С 255 | от 4 до 10 св. 10 до 20 св. 20 до 40 | 245 245 235 | 380 370 370 | 255 245 235 | 380 370 370 | 240 240 230 | 370 360 360 | 250 240 230 | 370 360 360 |

| С 275 | от 2 до 10 св. 10 до 20 | 275 265 | 380 370 | 275 275 | 390 380 | 270 260 | 370 360 | 270 270 | 380 370 |

| С 345 | от 2 до 10 св. 10 до 20 св. 20 до 40 | 345 325 305 | 490 470 460 | 345 325 305 | 490 470 460 | 335 315 300 | 480 460 450 | 335 315 300 | 480 460 450 |

| С 375 | от 2 до 10 св. 10 до 20 св. 20 до 40 | 375 355 335 | 510 490 480 | 375 355 335 | 510 490 480 | 365 345 325 | 500 480 470 | 365 345 325 | 500 480 470 |

Примечания:

1. За толщину фасонного проката принимается толщина полки; минимальная его толщина 4 мм.

2. Чем больше толщина элемента, тем сильнее сказывается влияние дефектов структуры материала, поэтому сопротивления с увеличением толщины снижаются.

3. Если неизвестно, какой толщиной обладает рассчитываемый элемент, используется наиболее вероятное её значение, при котором расчётное сопротивление материала будет наименьшим.

Приложение 2 Материалы для сварки, соответствующие стали (по табл. 55*, 56 СНиП [2])

| Марка стали | Материалы для сварки | Rwf , МПа | |

| автоматической и полуавтоматической – сварочная проволока | ручной - электроды | ||

| С 245 С 255 С 275 | Св – 08А | Э42 | 180 |

| С 345 С 375 | Св – 10НМА | 240 | |

| Э50 | 215 | ||

Примечание. Указанные материалы применяются для выполнения сварных швов в конструкциях 2-й группы (балки перекрытий) и 3-й группы (колонны, элементы настила) в нормальных климатических районах строительства (не характеризующихся сильными морозами – ниже -40°С).

Приложение 3 Минимальные катеты угловых сварных швов (табл. 38* СНиП [2])

| Вид соединения | Вид сварки | Предел текучести стали, МПа (кгс/см2) | Минимальные катеты швов kf, мм, при толщине более толстого из свариваемых элементов t, мм | ||||||

| 4–6 | 6–10 | 11–16 | 17–22 | 23–32 | 33–40 | 41–80 | |||

| Тавровое с двусторонними угловыми швами; нахлёсточное и угловое | Ручная | До 430 (4400) | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Св. 430 (4400) до 530 (5400) | 5 | 6 | 7 | 8 | 9 | 10 | 12 | ||

| Автоматическая и полуавтоматическая | До 430 (4400) | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Св. 430 (4400) до 530 (5400) | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||

| Тавровое с односторонними угловыми швами | Ручная | До 380 (3900) | 5 | 6 | 7 | 8 | 9 | 10 | 12 |

| Автоматическая и полуавтоматическая | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||

Приложение 4 Таблица 1 Предельные прогибы балок и настилов перекрытий (по табл. 19 СНиП [1])

| Пролёт l, м | l £ 1 | l = 3 | l = 6 | l = 24 | l = 36 |

| Предельный прогиб fu | l / 120 | l / 150 | l / 200 | l / 250 | l / 300 |

Примечание. Для промежуточных значений пролётов предельные прогибы определяются линейной интерполяцией. Ниже представлены вычисленные указанным образом значения предельных прогибов для пролётов, встречающихся в данной работе.

Таблица 2

| Пролёт l, м | l = 4 | l = 5 | l = 9 | l = 12 | l = 15 | l = 18 | l = 21 |

| Предельный прогиб fu | l / 167 | l / 184 | l / 209 | l / 217 | l / 225 | l / 234 | l / 242 |

Приложение 5 Сортамент листовой стали

| Толщина листов, мм | Ширина листов, мм | Длина листов, мм | ||||||||||||

| Сталь универсальная | ||||||||||||||

| 6; 8; 10; 12; 14; 16; 18; 20; 22; 25; 28; 30; 32; 36; 40 | 200; 210; 220; 240; 250; 260; 280; 300; 340; 360; 380; 400; 420; 450; 480; 530; 560; 630; 650; 670; 700; 800; 850; 900; 950; 1000; 1050. | 5 000–18 000 | ||||||||||||

| Сталь толстолистовая | ||||||||||||||

| 6 | 1250 | 1400 | 1500 | 1600 | 1800 | - | - | 2800 | 3500 | 4500 | 5000 | 5500 | 6000 | 7000 |

| 8 | 1250 | 1400 | 1500 | 1600 | 1800 | 2000 | 2200 | |||||||

| 10 | 1250 | 1400 | 1500 | 1600 | 1800 | 2000 | 2200 | |||||||

| 12; 14; 16; 18; 20; 22; 25; 28 | - | 1400 | 1500 | 1600 | 1800 | 2000 | 2200 | 4500 | 5000 | 5500 | 6000 | 7000 | 8000 | - |

| 30; 32; 36; 40; 50; 60; 80; 100 | - | - | 1500 | 1600 | 1800 | 2000 | 2500 | |||||||

Приложение 6 Коэффициенты продольного изгиба центрально-сжатых элементов (табл. 72 СНиП [2])

| Гиб-кость | Коэффициенты j для элементов из стали с расчетным сопротивлением Ry,МПа (кгс/см2) | |||||||||||

| l | 200 (2050) | 240 (2450) | 280 (2850) | 320 (3250) | 360 (3650) | 400 (4100) | 440 (4500) | 480 (4900) | 520 (5300) | 560 (5700) | 600 (6100) | 640 (6550) |

| 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180 190 200 210 220 | 988 967 939 906 869 827 782 734 665 599 537 479 425 376 328 290 259 233 210 191 174 160 | 987 962 931 894 852 805 754 686 612 542 478 419 364 315 276 244 218 196 177 161 147 135 | 985 959 924 883 836 785 724 641 565 493 427 366 313 272 239 212 189 170 154 140 128 118 | 984 955 917 873 822 766 687 602 522 448 381 321 276 240 211 187 167 150 136 124 113 104 | 983 952 911 863 809 749 654 566 483 408 338 287 247 215 189 167 150 135 122 111 102 094 | 982 949 905 854 796 721 623 532 447 369 306 260 223 195 171 152 136 123 111 101 093 086 | 981 946 900 846 785 696 595 501 413 335 280 237 204 178 157 139 125 112 102 093 085 077 | 980 943 895 839 775 672 568 471 380 309 258 219 189 164 145 129 115 104 094 086 079 073 | 979 941 891 832 764 650 542 442 349 286 239 203 175 153 134 120 107 097 088 080 074 068 | 978 938 887 825 746 628 518 414 326 267 223 190 163 143 126 112 100 091 082 075 069 064 | 977 936 883 820 729 608 494 386 305 250 209 178 153 134 118 105 094 085 077 071 065 060 | 977 934 879 814 712 588 470 359 287 235 197 167 145 126 111 099 089 081 073 067 062 057 |

| Примечание. Значение коэффициентов j в таблице увеличены в 1000 раз. | ||||||||||||

Приложение 7

Сортамент прокатной стали

|

| Двутавры (ГОСТ 8239-89) | ||||||||||||

| h – высота балки; b – ширина полки; d – толщина стенки; t – средняя толщина полки | J – момент инерции; W – момент сопротивления; S – статический момент полусечения; i – радиус инерции | ||||||||||||

| № про- филя | Площадь сечения А, см2 | Размеры, мм | Ось х-х | Ось у-у | Масса ед. дл., кг/м | ||||||||

| h | b | d | t | Jx, см4 | Wx, см3 | ix, см | Sx, см3 | Jy, см4 | Wy, см3 | iy, см | |||

| 10 | 12,0 | 100 | 55 | 4,5 | 7,2 | 198 | 39,7 | 4,06 | 23 | 17,9 | 6,49 | 1,22 | 9,46 |

| 12 | 14,7 | 120 | 64 | 4,8 | 7,3 | 350 | 58,4 | 4,88 | 33,7 | 27,9 | 8,72 | 1,38 | 11,5 |

| 14 | 17,4 | 140 | 73 | 4,9 | 7,5 | 572 | 81,7 | 5,73 | 46,8 | 41,9 | 11,5 | 1,55 | 13,7 |

| 16 | 20,2 | 160 | 81 | 5,0 | 7,8 | 873 | 109 | 6,57 | 62,3 | 58,6 | 14,5 | 1,70 | 15,9 |

| 18 | 23,4 | 180 | 90 | 5,1 | 8,1 | 1290 | 143 | 7,42 | 81,4 | 82,6 | 18,4 | 1,88 | 18,4 |

| 20 | 26,8 | 200 | 100 | 5,2 | 8,4 | 1840 | 184 | 8,28 | 104 | 115 | 23,1 | 2,07 | 21,0 |

| 22 | 30,6 | 220 | 110 | 5,4 | 8,7 | 2550 | 232 | 9,13 | 131 | 157 | 28,6 | 2,27 | 24,0 |

| 24 | 34,8 | 240 | 115 | 5,6 | 9,5 | 3460 | 289 | 9,97 | 163 | 198 | 34,5 | 2,37 | 27,3 |

| 27 | 40,2 | 270 | 125 | 6,0 | 9,8 | 5010 | 371 | 11,2 | 210 | 260 | 41,5 | 2,54 | 31,5 |

| 30 | 46,5 | 300 | 135 | 6,5 | 10,2 | 7080 | 472 | 12,3 | 268 | 337 | 49,9 | 2,69 | 36,5 |

| 33 | 53,8 | 330 | 140 | 7,0 | 11,2 | 9840 | 597 | 13,5 | 339 | 419 | 59,9 | 2,79 | 42,2 |

| 36 | 61,9 | 360 | 145 | 7,5 | 12,3 | 13380 | 743 | 14,7 | 423 | 516 | 71,1 | 2,89 | 48,6 |

| 40 | 72,6 | 400 | 155 | 8,3 | 13,0 | 19062 | 953 | 16,2 | 545 | 667 | 86,1 | 3,03 | 57,0 |

| 45 | 84,7 | 450 | 160 | 9,0 | 14,2 | 27696 | 1231 | 18,1 | 708 | 808 | 101 | 3,09 | 66,5 |

| 50 | 100,0 | 500 | 170 | 10,0 | 15,2 | 39727 | 1598 | 19,9 | 919 | 1043 | 123 | 3,23 | 78,5 |

| Швеллеры (ГОСТ 8240-89) | |||||||||||||||

| h – высота швеллера; b – ширина полки; d – толщина стенки; t – средняя толщина полки | J – момент инерции; W – момент сопротивления; S – статический момент полусечения; i – радиус инерции z0 – расстояние от оси у-у до наружной грани стенки | |||||||||||||||

| № про- филя | Площадь сечения А, см2 | Размеры, мм | Ось х-х | Ось у-у | Масса ед. дл., кг/м | |||||||||||

| h | b | d | t | Jx, см4 | Wx, см3 | ix, см | Sx, см3 | Jy, см4 | Wy, см3 | iy, см | z0, см | |||||

| 5 | 6,16 | 50 | 32 | 4,4 | 7,0 | 22,8 | 9,10 | 1,92 | 5,59 | 5,61 | 2,75 | 0,954 | 1,16 | 4,84 | ||

| 6,5 | 7,51 | 65 | 36 | 4,4 | 7,2 | 48,6 | 15 | 2,54 | 9,0 | 8,7 | 3,68 | 1,08 | 1,24 | 5,90 | ||

| 8 | 8,98 | 80 | 40 | 4,5 | 7,4 | 89,4 | 22,4 | 3,16 | 13,3 | 12,8 | 4,75 | 1,19 | 1,31 | 7,05 | ||

| 10 | 10,9 | 100 | 46 | 4,5 | 7,6 | 174 | 34,8 | 3,99 | 20,4 | 20,4 | 6,46 | 1,37 | 1,44 | 8,59 | ||

| 12 | 13,3 | 120 | 52 | 4,8 | 7,8 | 304 | 50,6 | 4,78 | 29,6 | 31,2 | 8,52 | 1,53 | 1,54 | 10,4 | ||

| 14 | 15,6 | 140 | 58 | 4,9 | 8,1 | 491 | 70,2 | 5,60 | 40,8 | 45,4 | 11,0 | 1,70 | 1,67 | 12,3 | ||

| 16 | 18,1 | 160 | 64 | 5,0 | 8,4 | 747 | 93,4 | 6,42 | 54,1 | 63,3 | 13,8 | 1,87 | 1,80 | 14,2 | ||

| 18 | 20,7 | 180 | 70 | 5,1 | 8,7 | 1090 | 121 | 7,24 | 69,8 | 86,0 | 17,0 | 2,04 | 1,94 | 16,3 | ||

| 20 | 23,4 | 200 | 76 | 5,2 | 9,0 | 1520 | 152 | 8,07 | 87,8 | 113 | 20,5 | 2,20 | 2,07 | 18,4 | ||

| 22 | 26,7 | 220 | 82 | 5,4 | 9,5 | 2110 | 192 | 8,89 | 110 | 151 | 25,1 | 2,37 | 2,21 | 21,0 | ||

| 24 | 30,6 | 240 | 90 | 5,6 | 10,0 | 2900 | 242 | 9,73 | 139 | 208 | 31,6 | 2,60 | 2,42 | 24,0 | ||

| 27 | 35,2 | 270 | 95 | 6,0 | 10,5 | 4160 | 308 | 10,9 | 178 | 262 | 37,3 | 2,73 | 2,47 | 27,7 | ||

| 30 | 40,5 | 300 | 100 | 6,5 | 11,0 | 5810 | 387 | 12,0 | 224 | 327 | 43,6 | 2,84 | 2,52 | 31,8 | ||

| 33 | 46,5 | 330 | 105 | 7,0 | 11,7 | 7980 | 484 | 13,1 | 281 | 410 | 51,8 | 2,97 | 2,59 | 36,5 | ||

| 36 | 53,4 | 360 | 110 | 7,5 | 12,6 | 10820 | 601 | 14,2 | 350 | 513 | 61,7 | 3,10 | 2,68 | 41,9 | ||

| 40 | 61,5 | 400 | 115 | 8,0 | 13,5 | 15220 | 761 | 15,7 | 444 | 642 | 73,4 | 3,23 | 2,75 | 48,3 | ||

Похожие работы

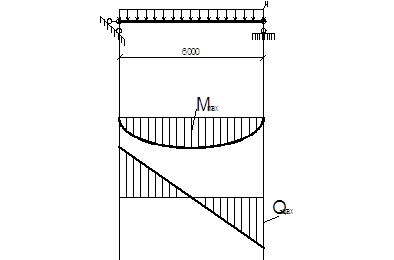

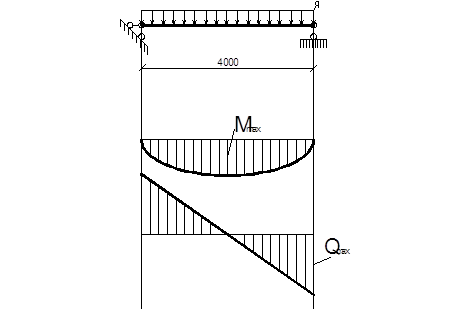

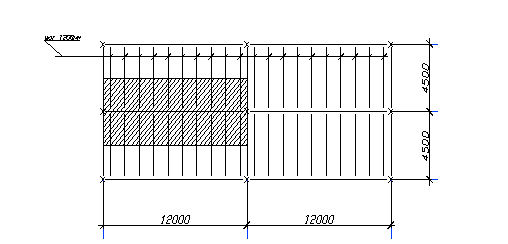

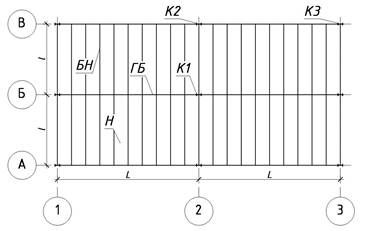

... сопротивление стали Ry=240 Мпа = 24,5 кН/см2 -предел текучести стали Ru=360 Мпа = 37 кН/см2 Предельный прогиб стального листового настила: Предельный прогиб БН и ВБ: Предельный прогиб ГБ: Рассмотрим два варианта компоновки балочной площадки. 1) Нормального типа 2) Усложненного типа 2.1 Балочная клетка нормального типа Проектируем балочную клетку нормального типа. В ...

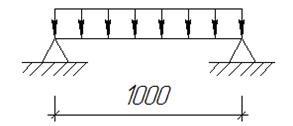

... Расчетное значение сосредоточенной силы: - коэффициент надежности по нагрузке для равномерно распределенных нагрузок = 1,2 - коэффициент надежности по нагрузке для веса стальных конструкций = 1,05. - коэффициент надежности по ответственности = 0,95. так как сосредоточенных нагрузок более 8 допускается заменить нагрузку эквивалентной равномернораспределенной Построим ...

... = 13,92 кН/см2; 2,65<13,92 – условие выполняется. Проверка жесткости: , (15) ; 0,0047<0,004 –жесткость балки обеспечена. qннаст+бн=0,71+0,260=0,97 кН/м2. 5. Проектирование составной балки Принимаем сталь С255, L=10 м, qн=10 кН/м2, pн=6 кН/м2, qннаст+бн=0,97 кН/м2, , tн=9 мм. Рисунок 4 – Расчетная схема главной балки Собственный вес балки принимаем ориентировочно ...

... конструкциях металл следует применять лишь в тех случаях, когда замена его другими видами материалов (в первую очередь железобетоном) нерациональна. Транспортабельность. В связи с изготовлением металлических конструкций, как правило, на заводах с последующей перевозкой на место строительства в проекте должна быть предусмотрена возможность перевозки их целиком пли по частям (отправочными ...

0 комментариев