Навигация

Характеристика информационного обеспечения

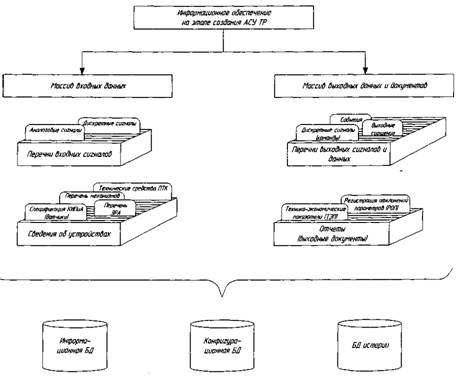

8. Характеристика информационного обеспечения

Работа колодцев контролируется по щитовым приборам и документируется посредством получения различных диаграмм самопишущих приборов. Осуществляется регистрация на диаграммах следующих параметров:

- температура в колодце;

- расход смешанного газа на колодец;

- расход инжектирующего воздуха на колодец;

- давление в рабочем пространстве колодца;

- температура инжектирующего воздуха после металлического рекуператора;

- температура инжектируемого воздуха после керамического рекуператора;

- температура смешанного газа после металлического рекуператора;

- температура отходящих газов.

Формирование массивов данных

Управление нагревом металла в ОНК цеха блюминг-2 ведется, с применением аналоговых регуляторов, задание на которые вводит нагревальщик, согласно технологическим картам нагрева. Отдавая должное высокой культуре обслуживания оборудования КИПиА сотрудниками предприятия, следует все же отметить, что применяемое оборудование устарело на сегодняшний день и морально и физически. Большинство приборов отработало 18-20 лет, в настоящее время промышленностью не выпускаются. Так, применяемые нормирующие преобразователи не имеют цифровых выходов для подключения компьютерной управляющей техники и даже выходных аналоговых сигналов, пригодных для дальнейшего преобразования.

Недостатками существующей технологии нагрева металла являются: неточность в работе регуляторов и контрольно-измерительных приборов, предназначенных для обеспечения нормальной работы нагревательного колодца;

использование бумажных круговых диаграмм для регистрации хода технологического процесса затрудняет анализ режимов нагрева металла при возникновении вопросов, касающихся качества нагрева и прокатки;

- зависимость процесса нагрева от действий оператора, что является субъективным фактором;

неконтролируемый процесс сжигания топлива в связи с особенностями работы системы подачи воздуха в горелочное устройство и значительными колебаниями давлений и калорийности компонентов смешанного топлива;

сложность выбора режима нагрева по многочисленным входным данным, что может приводить к ошибкам.

Указанные недостатки в организации управления нагревом не позволяют осуществлять в настоящее время в стабильном режиме более сложные и эффективные технологии нагрева металла, которые могут обеспечить экономию топлива и снижение потерь металла в угар.

9. Функционирование Системы

1) Функции нижнего уровня Системы.

а) Сбор технологической информации от датчиков:

- температура в рабочем пространстве колодца;

- расход смешанного газа;

- расход инжектирующего воздуха;

- температура смешанного газа

- температура инжектирующего воздуха после металлического рекуператора;

- температура инжектируемого в-ха

- температура отходящих газов;

- давление в рабочем пространстве колодца;

- положения регулирующего органа исполнительного механизма регулирования расхода смешанного газа;

- положения регулирующего органа исполнительного механизма регулирования расхода инжектирующего воздуха;

- положения шибера;

- положение ключей управления и переключателей режимов работы Системы.

b) Обеспечение обмена технологической информацией с АРМ старшего нагревальщика.

c) Управление исполнительными механизмами для поддержания заданных с АРМ нагревальщика значений температуры в колодце и расходов смешанного газа, инжектирующего воздуха.

d) Ввод и индикация режима работы и технологических параметров работы колодца, тестирование и контроль состояния входных и выходных цепей с помощью стандартных средств ввода и вывода информации;

e)Контроль достоверности показаний датчиков измерительных каналов и контроль работоспособности исполнительными механизмами с сигнализацией нарушений;

f) Постоянное определение готовности к работе Системы управления с отображением информации на экране АРМ нагревальщика;

h) Архивирование технологических параметров и системных сообщений с привязкой по времени за трое суток.

2) Функции верхнего уровня Системы.

a)Обеспечивает обмен технологической информацией с АРМ нагревальщика на группе.

b)Обеспечивает вывод на экран АРМ старшего нагревальщика технологической информации по каждому колодцу по требованию старшего нагревальщика.

c)Имеет необходимый сервис по ведению, просмотру, архивации и регистрации производственной, технологической и диагностической информации.

d)Архивирование технологических параметров и системных сообщений с привязкой по времени за месяц с предоставлением графиков изменения технологических параметров по каждому колодцу за прошедший период.

9.1 Регламент реализации каждой функции

Все функции Системы должны выполняться в реальном масштабе времени, в темпе технологического процесса.

Время начала отработки исполнительным механизмом команды управления должно быть не более 2 сек.

Время обновления мнемосхем и данных на экране АРМ нагревальщика должно быть не более 2 сек.

10. Экономический эффект от внедрения АСУ (БЛ-2) (на ячейках 13-16)

10.1 Исходные данные

Плановое производство на 2006 год (горячее) 3481600т

Стоимость внедрения АСУ на 4-х н/к (группа) 2440000 грн

Количество работающих колодцев 30 н/к

Снижение удельного расхода условного, топлива после внедрения АСУ на 4-х н/к до 9,5% (2,2 кг у.т./т)

Плановый удельный расход условного топлива на 2006 год

22 кг у.т./т.г.

Ориентировочная цена 1 т.у.т. на год 226 грн (по ценам февраля на 2006 год)

Норма угара металла в н/к 12 кг/т

Снижение угара металла до 2 кг/т

Ориентировочная стоимость 1 т металла 1100 грн

10.2 Расчет

10.2.1 Плановое годовое производство 4 н/к (группы):

3481600 х 0,133 = 463053 т,

где 0,133 = 13,3% - для 4-х н/к от общего числа работающих колодцев (4 н/к /30 = 0,133)

10.2.2 Экономия топлива за счет снижения удельного расхода условного топлива:

463053 х 2,2 = 1018,717 т.у.т./год

10.2.3 Экономический эффект:

1018,717 х 226 грн = 230230 грн/год

Снижение угара металла за счет повышения точности измерений расхода газа и воздуха в период томления металла (фактически в настоящее время до 80% металла с повышенным теплосодержанием, а 90% времени нагрева расходы газа и воздуха на существующих приборах фиксируются в 30% зоне погрешность измерения (суммарная) до 10%).

Внедряемые средства СИТ имеют погрешность - 0,5%.

10.2.4 Экономия металла за счет снижения угара:

463053т х 2кг/т = 926106кг = 926т

10.2.5 Экономия снижения потерь металла в угар:

926т * 1100грн = 1018600грн

10.2.6 Суммарная экономия:

230230 + 1018600 = 1248830грн/год

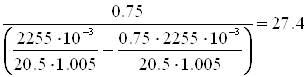

10.2.7 Срок окупаемости:

2440000/1248830=1,95 года=23 месяца

Похожие работы

... уровню цен, поэтому именно сегодня направление экономии энергетических ресурсов приобретает особую актуальность. В данном дипломном проекте была поставлена задача уменьшение расхода энергоресурсов (воды, природного газа) для производства солода. 1.4.1 Замочный чан Изобретение относится к пивоваренной промышленности, в частности к оборудованию для производства солода. Аппарат (Приложение А, ...

... быть использована в качестве присадочного материала при подготовке осадка к обезвоживанию. Это позволяет снизить расход химических реагентов. Проектирование новых и реконструкцию существующих комплексов для обработки осадков на очистных станциях и установках рекомендуется выполнять применительно к унифицированным производительностям очистных установок и станций, а также к местным условиям и ...

0 комментариев