Навигация

Заходи щодо охорони навколишнього середовища

4.3 Заходи щодо охорони навколишнього середовища

Оскільки викиди пилу від трикотажного виробництва є незначними, то спеціальних заходів щодо захисту навколишнього середовища в дипломному проекті не передбачаємо.

4.4 Розрахунок штучного та природного освітлення

Розрахунок штучного освітлення в робочій зоні приміщення проводиться одним із існуючих методів – використання світлового потоку. Методика розрахунку взята із ([16]). Цех швейного виробництва оснащений освітлювальною арматурою, яка забезпечує нормативні значення освітлення, що відповідають вимогам СНиП 11-4-79.

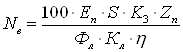

Розрахунок загального рівномірного освітлення по горизонтальній робочій поверхні визначаємо за формулою:

, (4.1)

, (4.1)

де Nв – кількість світильників, шт;

Еn =300 – нормоване мінімальне освітлення, Лк;

Фл =1640 – світловий потік однієї лампи, Лм;

S =50 – площа освітлювального приміщення, м2;

К3 =1,3…1,8 – коефіцієнт запасу, що враховує зниження освітленості в результаті забруднення та старіння ламп. Для розрахунку приймаємо К3 =1,5;

Zn =1,1…1,15 – коефіцієнт мінімального освітлення. Приймаємо Zn =1,13;

Кл =2 – кількість ламп в світильнику, шт;

ŋ – коефіцієнт використання світлового потоку ламп.

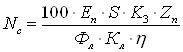

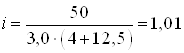

Для визначення ŋ обчислюємо індекс приміщення за формулою:

, (4.2)

, (4.2)

де h – висота підвішування світильників, м;

b і l – ширина і довжина приміщення, м;

Приймаємо ŋ = 49 ([19], с.128).

Для освітлення виробничого приміщення приймаємо люмінесцентні лампи типу ЛД30. Тоді за формулою (5.1) визначаємо кількість світильників у швейному цеху:

![]()

![]()

Отримані результати розрахунку:

– тип джерела світла…………………………люмінесцентна лампа;

– потужність лампи, Вт……………………..30;

– марка світильника…………………………ЛСП–01;

– кількість світильників, шт………………..16;

– висота підвішування, м……………………3,0.

Рівномірність освітлення у виробничому приміщенні досягається при умові того, що світильники підвішені на висоті 3,0 м від підлоги, а відстань між їх центрами становить 2,5–2,8 м.

Оскільки в цеху запропонований комбінований вид освітлення, то необхідно провести розрахунок природного освітлення.

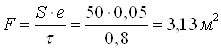

Площа вікон проектованого приміщення обчислюється за формулою:

(4.3)

(4.3)

де е – коефіцієнт природного освітлення;

τ – коефіцієнт, що враховує втрати світла від забруднення вікон.

4.5 Пожежна безпека

Згідно діючого законодавства керівнику підприємства необхідно виконати ряд організаційно-технічних заходів направлених на створення пожежобезпечних умов у всіх структурних підрозділах підприємства. Основними з них є:

– розробка і затвердження положень, інструкцій, інших нормативних актів, що діють в межах підприємства, а також здійснення постійного контролю за їх дотриманням;

– забезпечення дотримання протипожежних вимог, стандартів, норм, правил, а також виконання вимог приписів органів державного пожежного нагляду;

– утримання у справному стані засобів протипожежного захисту і зв’язку, пожежну техніку, обладнання та інвентар;

– здійснення заходів щодо впровадження автоматичних засобів виявлення та гасіння пожеж.

Загальновідомі наслідки пожеж. На основі статистичних даних основними причинами виникнення пожеж на виробництві є:

– незадовільний стан електротехнічних пристроїв та порушення правил їх монтажу та експлуатації;

– порушення режимів технологічних процесів;

– несправність опалювальних приладів та порушення правил їх експлуатації;

– невиконання вимог нормативних документів з питань охорони праці.

Пожежі через виникнення коротких замикань, перевантаження електродвигунів, освітлювальних та силових мереж внаслідок великих місцевих опорів, роботу несправних або залишених без нагляду електронагрівальних приладів складають більше 25% випадків.

Для запобігання пожежі від великих перехідних опорів мідні проводи та кабелі з’єднують скручування жил, а потім спаюють їх оловом без застосування кислоти. Алюмінієві кабелі з’єднують гільзами. В якості профілактичного необхідно застосовувати такий захід, як щорічні лабораторні випробування електропроводки на опір ізоляції, а заземлюючий пристрій на опір розтікання струму.

Необхідно передбачити систему евакуації працюючих на випадок виникнення пожежі. При цьому потрібно дотримуватись таких основних принципів:

– евакуаційні виходи в приміщенні повинні розташовуватись зосереджено;

– число евакуаційних виходів повинне бути не менше двох;

– двері на шляхах евакуації повинні відчинятися в напрямку виходу з приміщень (будівель). Допускається влаштування дверей з відчиненням всередину приміщень в разі одночасного перебування в ньому не більше 15 чоловік;

– мінімальна ширина шляхів евакуації – не менше 1 м, дверей – 0,8 м;

Важливим елементом пожежної безпеки є наявність і справність засобів гасіння. Виробничі приміщення повинні мати зовнішнє і внутрішнє протипожежне водопостачання. Необхідний тиск води створюється стаціонарними пожежними насосами, які забезпечують подання компактних струменів на висоту не менше 10 м.

Для підприємств легкої промисловості більш доцільним буде застосування внутрішнього водопостачання, яке здійснюється пожежними кранами на висоті 1,35 м від підлоги всередині приміщень біля виходів, у коридорах, на сходових клітинах. Кожний пожежний кран споряджається прогумованим рукавом та пожежним стволом. Довжина рукава – 10–20 м. продуктивність кожного крана повинна бути не меншою, ніж 2,5 л/с.

Із усього різноманіття існуючих вогнегасників в умовах трикотажного виробництва найбільш раціональним буде використання вуглекислотних, порошкових і пінних. При цьому слід враховувати особливості кожного виду. Так вуглекислотні вогнегасники ефективні при гасінні електрообладнання, що знаходиться під напругою до 1000 В, а також горючих рідин і твердих речовин. Не можна гасити спирт і ацетон, які розчиняють вуглекислоту та матеріали, що горять без доступу повітря (терміт, целулоїд).

В цеху використовуємо вогнегасники типу ОУ-2М. Вогнегасники типу ОУ-2М бувають різних видів та використовуються для гасіння електроустановок, що знаходяться під напругою.

Вуглекислотне гасіння ОУ-2М базується на ізоляції палаючих предметів від кисню повітря. Для того щоб скористатися таким вогнегасником, необхідно взяти його лівою рукою за рукоятку, вийняти підвіски та піднести до вогню.

Дифузор потрібно направити в сторону палаючого предмета і правою рукою повернути до маховичок запірного вентиля проти годинникової стрілки, направляючи струмінь у вогонь.

Необхідно спочатку направити дифузор на вогонь, а потім повертати маховичок. Рідкий вуглекислий газ, що знаходиться у верхній частині балона, видавлюється через сифонну трубку. Попавши в дифузор, вуглекислота миттєво випаровується. Процес випаровування проходить із поглинанням тепла, тому в самому дифузорі відбувається різке зниження температури. Коли рідкий вуглекислий газ потрапляє в охолоджену зону, він частково переходить у твердий стан (при температурі -79 С), а частина продовжує випаровуватись.

Температурні межі нормальної роботи вуглекислотних пристроїв від –35 С° до 50 С°. Тривалість дії 30-60 С.

Також використовуються пінні вогнегасники, але слід мати на увазі, що піна електропровідна – нею не можна гасити електрообладнання під напругою, а також калій, натрій, магній та їх сплави, оскільки внаслідок взаємодії з водою, що міститься в піні, з цих речовин виділяється водень, який посилює горіння. В умовах даного виробництва застосовують ручні вогнегасники: ОХП–10, ОВП–10.

Надійним і швидким засобом повідомлення про пожежу є електрична пожежна сигналізація автоматичної і ручної дії, які доцільно встановлювати у виробничих приміщеннях.

ВИСНОВОК

В даному дипломному проекті механізації процесу відводу тканини на машині «Українка-2» шляхом встановлення механізму товаровідтягування. На основі аналізу механізмів товаровідтягування, а також здійсненого патентного пошуку була розроблена технічну пропозицію двох варіантів механізму товаровідтягування та вибрано раціональний варіант технічного рішення, що містить електродвигун, черв’ячну передачу та два вали товаровідтягування.

В конструкторській частині виконано розрахунки зусилля відтягування, кінематичних параметрів та крутних моментів механізму товаровідтягування, черв’ячної передачі, пружин, технологічні розрахунки.

При впровадженні модернізованої машини на підприємствах збільшується продуктивність праці та покращилися умови праці. Це підтверджено розрахунками, які приведені в економічній частині та в розділі «Охорона праці та навколишнього середовища». Річний економічний ефект від зниження собівартості продукції становить 1144,01 грн. при програмі випуску 20000 кг трикотажу, або 8 коп. на 1 кг виробленого трикотажу.

СПИСОК ВИКОРИСТАНИХ ДЖЕРЕЛ

1. Бойчик І.М., Харив П.С., Холчан Н.Л. Економіка підприємств. Навчальний посібник. – Львів, 1998р.

2. Циліндричні зубчасті передачі. Навчально-методичний посібник / Д.М. Коновалюк, Р.М. Ковальчук. – Луцьк: ЛфЛПІ, 1991

3. Верескунов В.К. та ін. Протипожежний захист промислових підприємств. – М., 1972р.

4. Розрахунок черв’ячної передачі. Навчально-методичнийпосібник / Д.М. Коновалюк, Р.М. Ковальчук. – Луцьк: ЛІІ, 1993. – 51 с.

5. Гарбарук В.Н. - Проектування трикотажних машин. –Л. – 1980р.

6. Заборов В.І. - Довідник по захисту від шуму та вібрацій. – К.:Будівельник, 1989р.

7. Інатов М.Н. Розрахунки собівартості машин, які проектуються. – М.: Машинобудівництво. 1998р.

8. Кельберт Д.Л. Охорона праці в текстильній промисловості. – М.: Легпромпобутвидат, 1990р.

9. Кельберт Д.Л. - Проектування та розрахунок засобів охорони праці в текстильній та легкій промисловості. – М., 1979р.

10. Лодочніков Е.А., Юфєров Ф.М. Мікроелектродвигуни для систем автоматики(технічний довідник). – М.:Енергія, 1969р.

11. Методичні вказівки по визначенню економічної ефективності капітальних вкладень і нової техніки в легкій промисловості. – К.:КНУТД, 1998р.

12. Методичні вказівки до виконання курсової роботи "Економічна ефективність впровадження, модернізації обладнання, приладів і апаратів в промисловості по курсу "Організація та планування виробництва" для студ. спец. 7.090.222, 7.090.201 (Л.М. Пастушенко, Р.О.Лук"янченко – К. КДУТД, 1996-25с.)

13. Орлов П.І. - Основи конструювання(довідниково-методичний посібник в 2-х томах). – М.:Машинобудівництво, 1988р.

14. Орловський Б.В., Пищиков В.О. Дипломне проектування. Методичні вказівки. – К.: КНУТД, 2001.

15. Довідник трикотажника.

16. Жидецький В.Ц., Джигирей В.С., Мельников О.В. Основи охорони праці. – Львів: Афіша, 2000. – 350 с.

17. Каценеленбоген А. М., Галаніна О. Д., Машини і технологія основовязального виробництва, – М., 1966.

18. Шалов І. І., Міхайлов Д. Д., Машини і технологія круглочулочного виробництва, – М., 1968.

19. Гонтаренко А. Н., Худін В. Д., Сирохин Л. А., Одинарні котонні машини для виробництва верхнього трикотажу, – М., 1973.

20. Felkin W., A history of the machine wrought hosiery and lace manufactures, – L., 1867.

0 комментариев