Навигация

АСС-ЦПХДС-Т) - продукт химической переработки совтола-10 и представляет собой триэтаноламиновую соль сульфированного совтола-10 (ТУ

2. АСС-ЦПХДС-Т) - продукт химической переработки совтола-10 и представляет собой триэтаноламиновую соль сульфированного совтола-10 (ТУ

2382-111-00210045-98). Продукт коричневого цвета с различными оттенками, 4 класс опасности поГОСТ-12.1 007-76.

Плотность, г/см3 1,477

Динамическая вязкость при 60°С, МПа* с 799600

Трудно горючая жидкость:

Температура вспышки, °С>205

Температура воспламенения, °С>205

Температура самовоспламенения, °С>675

Температура плавления, °С45-50

рН водного р-ра (1%) 7-8

Содержание совтола,% 2,5

3. ПВХ - [-СН2СНСЬ-] П

Бесцветный термопластичный полимер:

молекулярная масса (10-150) *103

плотность 1,35-1,43г/см2

насыпная плотность порошка 0,4-0,7г/см3

температура стеклования 75-80°С

температура текучести 150-220°С

трудногорюч, при Т=120°С начинается отщепление НСl

Реакционная камера, представляющая собой термостойкую прозрачную трубку, установлена вертикально. На дно камеры монтируют приспособление для равномерного распределения газовой смеси, состоящей из стеклянных или металлический шариков различного диаметра.

Держатель образца необходим для закрепления его в вертикальном положении в трубе. Металлическое проволочное сито размерами ячейки 1,0 - 1,6 мм помещено над шариками для улавливания падающих частиц.

Баллоны содержат газообразный кислород и азот (чистота которых должна быть не менее 98 %) или очищенный воздух с концентрацией кислорода 20,9 % объемных.

Источник зажигания (например, горелка с диаметром наконечника 2±1 мм) обеспечивает на пропане высоту пламени (16±4 мм) и свободно входит в камеру через верхний открытый конец.

Учет времени проведения испытания ведут посредством секундомера с погрешностью измерений не более одной секунды.

Перед испытанием образцы кондиционируют не менее 88 часов в стандартной атмосфере 23/50 по ГОСТ 12.42.3

Время между изготовлением исследуемого материала и началом испытания должно быть не менее 72 часов. Испытания проводят при температуре (23 ±2) °С. Образец закрепляют в вертикальном положении в держателе в центре колонки так, чтобы верхний край образца находился на расстоянии не менее 100 мм от верхнего края колонки. Систему продувают газовой смесью не менее 30 секунд перед испытанием и поддерживают концентрацию кислорода постоянной до конца испытания.

Далее осуществляют зажигание образцов. Для этого подводят самую нижнюю часть пламени горелки к верхней горизонтальной поверхности образца, медленно перемещая так, чтобы пламя покрывало ее полностью и не касалось вертикальных поверхностей или граней образца. Длительность воздействия пламени на образец составляет 30 секунд с короткими перерывами через каждые пять секунд. Образец считается воспламененным, если после отвода горелки через пять секунд вся его поверхность горит.

После воспламенения образца включают секундомер и наблюдают за распространением пламени. Если горение прекращается и не возобновляется в течении одной секунды, то, выключив секундомер, определяют время горения и измеряют длину сгоревшей части образца. По ходу испытаний отмечают процессы сопровождающие горение: падение частиц, обугливание, неравномерное горение, тление.

Гасят и вынимают образец из реакционной камеры. Кислородный индекс (КИ) в процентах вычисляют по формуле:

КИ= [O2] / [O2] + [N2] *100%

где [O2] - минимальная концентрация кислорода в кислородно-азотной смеси, необходимой для горения образца.

1.6.2 Термогравиметрический анализИспытания проводят в соответствии с ГОСТ 21.553 - 76.

Термогравиметрия (ТГ) - это динамический метод непрерывного взвешивания образца в зависимости от температуры при постоянной скорости нагрева.

Деривативная термогравиметрия - это динамический метод, в котором получают первую производную изменения веса по времени, как функцию температуры при постоянной скорости нагрева.

Изменение массы, скорость изменения массы и величин тепловых эффектов при нагреве образцов изучалось методом термогравиметрического анализа с использованием дериватографа системы "Паулик - Паулик - Эрдей".

Образцы массой 0,2 грамма нагревали в среде воздуха до 1000°С с постоянной скоростью нагрева - 10°С/мин. Чувствительность по каналам ДТГ - 1 мВ, ТГ - 500 мВ, ДТА - 500 мВ. Точность измерения не более 1%.

Энергия активации термодеструкции материалов определяли методом Пилаяна по кривой ДТГ по формуле:

(1)

где Е - энергия активации Дж/моль;

М - уменьшение веса вещества в результате удаления летучих продуктов реакции, мг;

Ут - скорость потери массы исходной пробы вещества, мг/мин;

К - универсальная газовая постоянная, Дж/ (град*моль);

Т - температура, К;

В - константа.

Уравнение (1) можно представить в виде:

где - предэкспоненциальный множитель.

Графическая интерпретация экспериментальных данных в соответствии с уравнением (2) в виде координат

дает прямую, тангенс угла наклона которой к оси абсцисс позволяет вычислить энергию активации процессов, а отрезок, отсекаемы на оси ординат предэкспонинту.

Отсюда

Е = 2,3 RТ*tg а.

Скорость термолиза определяем по кривой ТГ по формуле;

где - максимальная потеря массы, %;

минимальная потеря массы, %;

m - масса навески, г;

время нагрева на 100°С при скорости нагрева 10°С/мин.

1.6.3 Определение потери массы образца при поджигании на воздухе (метод огневой трубы)Метод "Огневая труба" является экспресс - методом для определения группы твердых горючих материалов. Его проводят в соответствии с ГОСТ 17.088-71

Установка состоит из камеры горения, держателя образца, газовой горелки диаметром 7 мм, смотрового зеркала диаметром 50мм, подвижно укрепленного на штативе. Камера горения представляет собой стальную трубу диаметром (50±3) мм; длиной (165 ±5) мм, толщиной стенки (0,5 ±0,1) мм, которая вертикально закрепляется на штативе.

Для испытания изготовляют шесть образцов шириной (35±1) мм, длиной (150±3) мм и фактической толщиной, не превышающей (10±1) мм. Предварительно взвешенные образцы подвешивают вертикально в центре трубы таким образом, чтобы его конец выступал на 5 мм и находился на 10 мм выше горелки. Под образец по его центру устанавливают горелку с высотой пламени (40 ± 5) мм, одновременно включают секундомер и определяют время зажигания, обеспечивающее устойчивое горение образца.

Через 2 минуты действия пламени источник зажигания удаляют и фиксируют время самостоятельного горения и тления образца. После остывания до комнатной температуры образец взвешивают и определяют потери массы в процентах от исходной:

m = (mн - mк) /тн, где mн и mк - масса образцов до и после испытания, г.

1.3.4 Результаты эксперимента и их обсуждение Обоснование выбора замедлителя горения для снижения горючести древесиныОсновным компонентом древесины является целлюлоза - это горючий, легко воспламеняемый материал.

Термолиз целлюлозы протекает по двум стадиям: дегидратации и деполимеризации Это конкурирующие процессы. В результате дегидратации образуются сопряженные ненасыщенные структуры, формирующие при пиролизе карбонизованный остаток (КО); повышается термостойкость волокна. Деполимеризация протекает с высоким выходом смолы, левоглюкозана и его производных, являющихся горючими летучими продуктами [2].

Проблема снижения горючести целлюлозных материалов связана с направленным изменением химического процесса при пиролизе полимера, обеспечивающим его протекание в направлении внутримолекулярной дегидратации. При этом подавляются реакция разрыва основной цепи, приводящие к выделению горючих продуктов и наблюдается резкое снижение горючести материала.

Древесина относится к коксующимся при горении материалам, поэтому для снижения их горючести наиболее эффективными замедлителями горения являются фосфорсодержащие соединения, действие которых проявляется в основном в конденсированной фазе [1].

ПХДС (триэтаноламинная соль сульфированного совтола) представляет собой пастообразное вещество коричневого цвета, 4 класса опасности по ГОСТ 12.1 007-76. В молекуле ПХДС содержаться атомы хлора и фосфора, представляющие собой ингибиторы горения. Используемая для модификации паста ПХДС является достаточно термостойким продуктом. В интервале температур 40-210°С паста теряет 15% массы. Общие потеря массы при 6000С составляют 26%. Таким образом паста ПХДС разлагается в температурном интервале, совпадающем с термоокислительной деструкцией самой древесины, табл.3.1., что позволяет применять её для снижения горючести древесных материалов.

Таблица 1. Данные пиролиза древесины и ЗГ

| Наименование | Основные стадии деструкции | Потери массы, %, при температурах, °С | ||||||

| Тн-Тк Ттах | MК-MН MMAX | 100 | 200 | 300 | 400 | 500 | 600 | |

| Древесина | 30-210 125 210-430 350 | 0-8,5 4,5 8,5-73,5 42,5 | 1,5 | 8 | 15 | 70 | 81,5 | 91,5 |

| ПХДС | 40-210 110 | 0-15 6,2 | 4 | 14,5 | 19,2 | 24 | 25 | 26 |

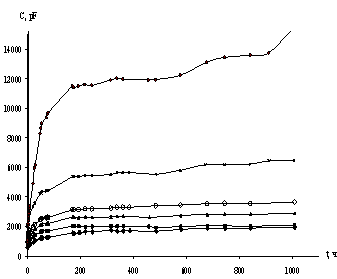

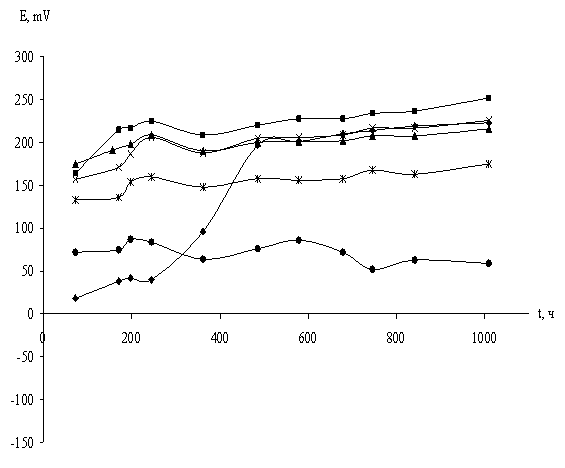

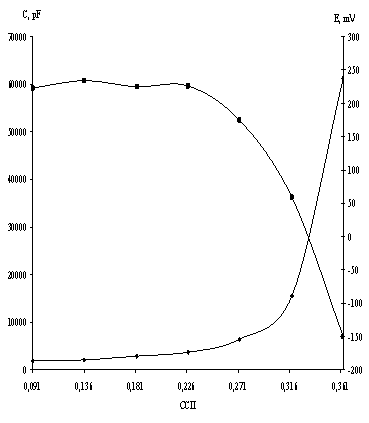

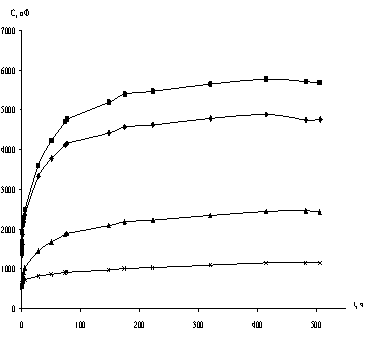

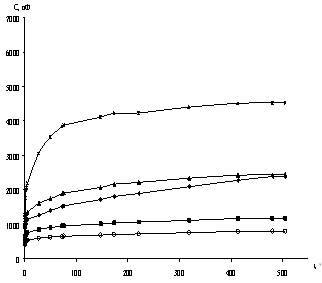

Исследование сорбции замедлителя горения ПХДС древесиной. В работе изучалась кинетика сорбции пасты ПХДС древесиной и оценивалось влияние размеров образца древесины на ее способность к сорбции. Отмечено, что сорбция ПХДС при температуре 20±5°С особенно интенсивно протекает в течение первых 10-20 мин. С уменьшением толщины образца с 16 до 8 мм количество сорбированного ЗГ увеличивается. Термообработанные образцы сорбируют ПХДС в большем количестве, чем нетермообработанные.

Анализ данных термогравиметрического анализа модифицированных образцов показал, табл.2., что их разложение проходит в 2 стадии.

Таблица 2. Влияние термообработки на показатели пиролиза древесины

| состав | Основные стадии деструкции | Потерн массы,%, при температурах, °С | ||||||

| Тн-Тк Тмах,°С | Мн-Мк Ммах,% | 100 | 200 | 300 | 400 | 500 | 600 | |

| Древесина | 30-210 125 210-430 350 | 0-8,5 4,5 8,5-73,5 42,5 | 1,5 | 8 | 15 | 70 | 81,5 | 91,5 |

| Др. (термообр) +60 ПХДС | 30-140 108 190-209 250 | 1-6 4,5 8-39 33 | 2,5 | 9 | 45,5 | 61,5 | 75 | 87,5 |

| Др- (нетермообр) +60ПХДС | 30-210 125 210-430 350 | 0-55 3 8-42 29,5 | 3 | 8 | 47 | 60 | 74 | 87 |

Первая стадия, вероятно всего, связана с выделением сорбированной воды, хотя нельзя исключить разложение пасты ПХДС в этом температурном интервале. Вторая стадия соответствует деструкции древесины. Отмечено инициирующее влияние ПХДС на разложение древесины, так как начальная температура разложения снижается на 20-30°С, по сравнению с немодифицированной древесиной и существенно сужается температурный интервал деструкции, несколько возрастает выход карбонизованного остатка. Кокс имеет более равномерную структуру с видимыми включениями замедлителя горения.

Кислородный индекс увеличивается с 18% об. для исходной древесины до 37% об. для древесины пропитанной 25% -ным раствором ПХДС и до 42% об. древесины пропитанной 50%-ным раствором ПХДС, при этом потери массы, определённые методом "огневой трубы", составляют 8,8% и 6,7%, соответственно.

Изучение возможности применения для огнезащиты метилакрилатных соединений. При обработке дистиллированной водой модифицированной древесины (в течении 14 дней) отмечено удаление ПХДС, и потери массы составляют 31%. В связи с этим подбирались составы, способствующие сохранению огнезащитного эффекта после мокрых обработок. Для этого использовались: порофор, ФОМ, ЛИМ, пропитка с фотоинициатором, а также пропитка древесины непосредственно концентрированной пастой ПХДС. Состав и характеристики образцов приведены в таблице 3.

Таблица 3. Состав и характеристики образцов, содержащих метилакрилатные соединения

| Параметры пропитки | Время пропитки, мин. | Привес, %, после пропитки | Время поджигания | Время самостоя- тельного горения., с | Потери массы % на огневой трубе | ||

| (ПХДС+Др.) + ФОМ | 60 | 25 | Не загорается | 0 | 4,9 | ||

| (ФОМ+Др.) + пхдс | 60 | 24,3 | Не загорается | 0 | 8,24 | ||

| (ПХДС+ порофор+Др.) | 20 | 16,1 | Загорелся через 75с. | 45 | 7,78 | ||

| (Др. +ФОМ+ фотоинициатор) | 60 | 21, 19 | Не загорается | 0 | 6,6 | ||

| (ПХДС+Др.) + (ФОМ+фотоиници атор) + 1 час УФ | 140 | 16,5 | Загорелся через 15с. | 3 | 9,92 | ||

| (ФОМ+Др. +фотои нициатор) +1час УФ | 180 | 32,18 | 2 мин не горит, при повторном Поджигании загорелся через 100с | 10 | 8,08 | ||

| ФОМ+ДР. +порофор+ ПХДС (конц) Тпропитки=80-850С | 120 | 21,8 | Загорелся через 45 с. | 60 | 11,68 | ||

| ПХДС (конц) +Др. Тпропигос= 80-85 С + (ФОМ) | 120 | 21,8 | Загорелся через 45с. | 120 | 8,38 | ||

| ПХДС+Др. +20%ЛИМ +2%Н3Ю4 | 60 | 37,4 | 8 | ||||

Из таблицы 3 видно, что наибольшие потери массы образцов при испытаниях на огневую трубу, имеет состав (ФОМ + ДР.) +ПХДС. Все композиции, содержащие в своём составе ФОМ не поддерживают самостоятельного горения и имеют низкие потери массы, придавая тем самым огнезащитный эффект древесине, табл. 3. Однако при введении ФОМа на образцах древесины после пропитки образуется жёлто-коричневая маслянистая жидкость, что безусловно ограничивает области применения таких огнезащищённых составов.

Исследование возможности получения древесно-стружечных плит пониженной горючести. В работе исследовалась возможность получения ДСП пониженной горючести. Для этого использовались отходы древесной промышленности - древесная стружка, опилки при введении в них модификатора и связующего с последующим прессованием в изделия. Прессование осуществлялось при температурах 150-160°С и давлении 10-20 МПа при различном соотношении пропитанного ПХДС наполнителя и связующего.

Таблица 4. Составы композиций

| Состав | Содержание модифицированных опилок в композиции, % | ||

| ПЭ (гр),% | 30 | 50 | 60 |

| ПС (гр),% | 30 | 50 | 60 |

| ПП (гр),% | 30 | 50 | 60 |

| ЭД-20,% | 50 | ||

При использовании в качестве связующего гранулированных ПС, ПЭ, ПП, а в качестве наполнителя - древесных опилок, не достигнуто их равномерного распределения в композиции. В связи с этим в дальнейших исследованиях пропитку осуществляли с применением в качестве наполнителя - древесной муки, а в качестве связующего - ПВХ. Изучались составы с процентным содержанием связующего (70, 50, 40). Пропитка древесной муки осуществлялась 50% водным раствором пасты ПХДС, после сушки и добавления ПВХ осуществлялось прямое прессование композиции. Оптимальное содержание древесной муки и ПВХ 50% / 50%, а параметры прессования: Т=160-170°С; Р=25МПа

Для увеличения эластичности в ДСП вводились дибутилфталат (ДБФ) и ПЭС в количестве 5% масс. ч. от массы композиции. По внешнему виду образцов можно сделать вывод, что лучшим пластификатором для данного состава является ДБФ.

Испытания образцов на физико-механические свойства и на огневую трубу приведены в табл.5.

Таблица 5. Влияние ЗГ и ДБФ на свойства образцов

| Состав Прессование: Р=25МПа Т=160°С | Потери массы %, На огневой трубе | Время самостоятельного горения, с | sр, Мпа | e,% | Рр, Н |

| 50%Др. оп. (немод) +50% ПВХ | 78 | 110 | 41,6 | 5 | 104 |

| 50% Др. оп. (мод) + 50%ПВХ | 7,6 | 0 | 41 | 6 | 123 |

| 50% Др. оп. (мод) + 50%ПВХ + 5% ДБФ | 11 | 0 | 39,7 | 7 | 138 |

Отмечено, что введение ПХДС в древесные опилки, используемые при производстве древесно-стружечных материалов, незначительно уменьшает физико-механические свойства (табл.4), однако, увеличивает стойкость горению. Образцы не поддерживают самостоятельного горения, а потери массы образцов незначительны, что относит разработанный материал к трудногорючим.

Вывод: В результате проведённой работы разработана технология получения модифицированной древесины пониженной горючести с применением в качестве замедлителя горения пасты ПХДС. Разработаны параметры модификации, обеспечивающие получение древесных материалов с пониженной горючестью. Изучена возможность применения для огнезащиты метилакрилатных соединений, а также исследована возможность получения древесно-стружечных плит пониженной горючести.

1.7 Технологическая часть 1.7.1 Характеристика сырья, материалов1. Целлюлоза

[-С6Н10О5-] n

Состав древесины хвойной, %

Целлюлоза 50-58

Пентозаны 11

Пектиновые в-ва 1

Белковые в-ва 0,5-0,8

Жиры и воска 1-2

Лигнин 26-28

Зольность 0,25-0,5

2. АСС-КПХДС-Т] - продукт химической переработки совтола-10 и представляет собой триэтаноламиновую соль сульфированного совтола-10 (ТУ - 2382-111-00210045-98).

Продукт коричневого цвета с различными оттенками, 4 класс опасности поГОСТ-12.1 007-76.

Плотность, г/см3 1,477

Динамическая вязкость при 60°С, МПа* с 799600

Трудно горючая жидкость:

Температура вспышки, °С>205

Температура воспламенения, °С>205

Температура самовоспламенения, °С>675

Температура плавления, °С45-50

рН водного р-ра (1%) 7-8

Содержание совтола, % 2,5

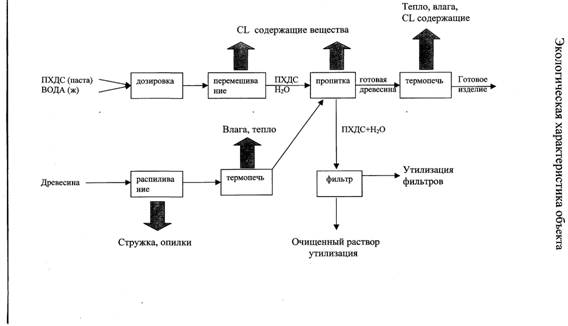

1.4.2 Описание технологического процессаИз хранилищ 1 и 2, в которых хранятся вода и паста ПХДС соответственно, насосами 3 закачиваются в дозирующие ёмкости 4,5. В дозирующих ёмкостях происходит накапливание веществ. С помощью вентелей 6 паста ПХДС и вода поступают в реактор 7, в котором происходит смешивание до однородной массы. После перемешивания, открывается кран 8 и жидкость попадает в пропиточную ванну 9 в которой происходит процесс пропитки древесины. Древесина поступает в пропиточную ванну из термопечи 11, где она проходит термообработку для выделения остаточной влаги. После термообработки с помощью ленточного конвейера 10, на котором крепится используемая древесина, она подаётся в пропиточную ванну. По истечении 30-40 минут образцы подаются либо на стеллажи для сушки при комнатной температуре, либо в термопечь 12 для сушки при {=90°С. После этого модифицированная древесина на транспортных средствах отправляется на склад.

1.7.3 Основные параметры технологического процесса1. Время термообработки исходной древесины. 1 ч.

2. Время смешения компонентов в смесителе. 30 мин.

3. Время пропитки. 20мин.

4. Состав ванны. 25 % м. ч. ПХДС, модуль ванны 4.

б. Температура пропитки. 20+5 °С б. Температура термообработки исходной древесины. 90°С Т. Температура смешения 20+5°С З. Температура сушки:

на стеллажах 20+5 °С

в термопечи 90°С

1.7.4 Материальный расчетНа одну тонну модифицированного продукта с учётом 50%раств< ПХДС необходимо:

Таблица 1

| Материал | Количество, кг |

| Древесина | 500 |

| Вода | 250 |

| ПХДС | 250 |

Потери раствора пасты ПХДС при модифицировании 1%.

500кг... ... ... ... ... ... ... .100%

250кг... ... ... ... ... ... ... ... .1%

Отсюда потеря равна 5 килограмм

Таблица 2

| Приход | кг | Расход | кг |

| Древесина | 500 | Модифицированная древесина | 1000 |

| ПХДС | 250 | Потери раствора ПХДС | 5 |

| Вода | 250 | ||

| 1000 | 1005 |

Невязка = (1005-1000) /1005*100%=0,5%

2. Безопасность проекта

При современном уровне развития науки и техники безопасность производственных процессов играет значительную роль в дальнейшем совершенствовании технологических процессов. Выявившиеся в ходе научно-технической революции негативные для здоровья и жизни людей последствия выдвинули в число острейших социально-экономических проблем обеспечение безопасности жизнедеятельности человека в различных сферах его деятельности, сокращение числа несчастных случаев, катастроф, аварий, сохранение устойчивости и сопротивляемости биосферы в условиях всё возрастающей на неё нагрузки.

В свою очередь химическая промышленность относится к отраслям промышленности, представляющей опасность профессиональных заболеваний и отравлений работающих. Это связано с тем, что современная химия немыслима без широкого использования разнообразных агрессивных сред и токсичных соединений, большинство из которых относится к взрывопожароопасным веществам. Внедрение новой технологии, интенсификация химических процессов и оборудования неразрывно связаны с созданием безопасной техники, дальнейшим улучшением и оздоровлением условий труда, повышением его производительности, уменьшением и ликвидацией производственного травматизма и профессиональных заболеваний [46].

При разработке технологического процесса необходимо учесть все основные вредные и опасные факторы, которые могут воздействовать как на работающих, так и на прилегающие населенные пункты, и разработать мероприятия, обеспечивающие создание здоровых и безопасных условий труда. Для этого необходимо подробнее рассмотреть возможные негативные последствия по всем стадиям технологического процесса.

При производстве модифицированной древесины возможно воздействие негативных факторов при проведении следующих операций:

1. Выгрузка и подготовка исходных компонентов, то есть триэтаноламиновой соли сульфированного совтола 10 (пасты ПХДС) и древесных брусков или опилок.

2. Смешение пасты ПХДС с водой.

3. Пропитка древесных образцов при перемешивании.4. Выгрузка и последующая сушка образцов.

При получении модифицированной огнезащитной древесины возможно воздействие на работающих следующих опасных и вредных факторов:

поражение электрическим током;

отравление вредными веществами;

травмирование движущими частями машин и механизмов;

термические ожоги.

Использование ПХДС как основного компонента композиции не связано с рядом негативных моментов в связи с его малой токсичностью.

2.1 Опасные производственные факторы и мероприятия по технической безопасностиНа данном производстве используются электрокары для перемещения ёмкостей с пастой и транспортировкой готовой продукции. Помимо движущегося внутреннего транспорта будут находиться в рабочем состоянии механизмы с движущимися частями - электродвигатель и мешалка. Работа с жидким заливочным составом так же требует осторожного отношения. Так при попадании заливочного состава на открытые участки кожи нужно снять его тампоном, а затем тщательно промыть водой с мылом. Пролитый на пол состав рекомендуется засыпать песком, соблюдая меры индивидуальной защиты, и потом удалить из рабочей зоны в специально отведенные места.

В связи с использованием в производстве различных электроустановок существует опасность поражения электрическим током и статическим электричеством. По опасности поражения людей электрическим током данное производственное помещение, согласно ПУЭ относится к классу помещений с повышенной опасностью. [55]

Оборудование, коммуникации и емкости, используемые в производстве огнезащитной древесины, должны быть заземлены в соответствии с ГОСТ 12.1 018-86, но заземление не защищает человека от поражения электрическим током при прямом прикосновении к токоведущим частям. Поэтому возникает необходимость в использовании и других защитных мер, в частности, защитного отключения.

Защитное отключение - быстродействующая защита, обеспечивающая автоматическое отключение электроустановки при возникновении в ней опасности поражения током. Но основное условие, обеспечивающее безопасность эксплуатации и надёжность электроснабжения электроустановок - это использование изоляции токоведущих частей. Для изоляции токоведущих частей электроустановок применяют несколько видов изоляции: рабочую, дополнительную, двойную и усиленную. В соответствии с ПУЭ производственное помещение относится к пожароопасной зоне П-П [46].

Также в данном производстве существует опасность поражения статическим электричеством. Заряды статического электричества возникают при деформации, дроблении веществ, относительном перемещении двух находящихся в контакте тел, слоев жидкости или сыпучих материалов, интенсивном перемешивании, испарении веществ. Средствами защиты от статического электричества в данном случае является заземление электроустановок и металлических частей электрооборудования. А также необходимо установить автоматический контроль за скоростью течения жидкостей по трубопроводам, чтобы она не превышала предельных значений.

2.2 Вредные производственные факторы и мероприятия по гигиене труда и производственной санитарии

Вредные вещества.

Химическое производство относится к областям промышленности, которые представляют собой потенциальную опасность профессиональных отравлений и заболеваний работающих. Это происходит из-за того, что в процессе труда многие из них соприкасаются с химическими веществами, имеющими те или иные токсические свойства.

ГОСТ 12.1 007-76 ССБТ "Вредные вещества. Классификация и общие требования безопасности" дает следующее определение вредным веществам: "Вредное вещество - это вещество, которое при контакте с организмом человека в случае нарушения требований техники безопасности может вызвать производственные травмы, профессиональные заболевания или отклонения в состоянии здоровья, обнаруживаемые современными методами, как в процессе работы, так и в отдаленные сроки жизни настоящего и последующих поколений".

По степени воздействия на организм человека ГОСТ 12.1 007-76 ССБТ подразделяет вредные вещества на четыре класса опасности:

1) вещества чрезвычайно опасные;

2) вещества высокоопасные;

3) вещества умеренно опасные;

4) вещества малоопасные.

В производстве огнезащитной древесины используется вредное вещество ПХДС (триэтаноламинная соль сульфированного совтола 10), из которого выделяется трихлорбензол токсическая характеристика которого дана в таблице 2.1 [55].

Таблица 2.1. Токсическая характеристика вредных веществ [57]

| вещество | Характер воздействия на организм | Класс опасности | пдк в воздухе рабочей зоны, мг/см3 |

| 1 | 2 | 3 | 4 |

| трихлорбензол | Обладает нерезким не- приятным запахом. Раздражающее действие сравнительно слабое. Опасность острых отравлений незначительна. | 4 | 10 |

Концентрация трихлорбензола как основного летучего вещества, должна строго контролироваться и не должна превышать допустимых значений [57] Этому способствует использование в производственных помещениях общеобменной приточно-вытяжной вентиляции.

Для создания благоприятных условий работы в производственном помещении используют искусственное общее и естественное боковое освещение. Так как основной технологический процесс не требует постоянной занятости рабочих, а необходимо только контролировать функционирование оборудования, системы КИПиА, то разряды зрительных работ будут следующие: общее освещение цеха - VIIIа (общее постоянное наблюдение за ходом процесса), КИПиА - IV г. Нормируемая освещённость дляVIIIа 200 лк, КЕО=0,6%. Для IVг соответственно 200 лк и 0,9%. Для обоих разрядов коэффициент пульсации-20%, коэффициент ослеплённости - 40 %). В качестве источников общего рабочего освещения предлагается использовать люминесцентные лампы дневного света в светильниках типа ВЛВ (общее освещение пыльных и пожароопасных помещений). Светильники аварийного освещения присоединены к сети рабочего освещения с автоматическим переключением на независимый источник питания при аварийных ситуациях. ' Светильники аварийного освещения должны иметь специальные знаки [50].

Микроклимат.

Метеорологические условия производственной среды - температура, влажность и скорость движения воздуха, определяют теплообмен организма человека и оказывают существенное влияние на отрицательное состояние различных систем организма, самочувствие, работоспособность и здоровье.

Метеорологические условия производственной среды зависят от физического состояния воздушной среды и характеризуются основными метеорологическими элементами: температурой, влажностью и скоростью движения воздуха, а также тепловым излучением нагретых поверхностей оборудования и обрабатываемых изделий и материалов. Совокупность этих факторов, характерных для данного производственного участка, называется производственным микроклиматом.

Для создания нормальных условий труда в производственных помещениях обеспечивают нормативные значения параметров микроклимата (согласно ГОСТ 12.1 005 - 88). Оптимальные показатели распространяются на всю рабочую зону, а допустимые устанавливают раздельно для постоянных и непостоянных рабочих мест, в тех случаях, когда по технологическим, техническим или экономическим причинам невозможно обеспечить оптимальные нормы.

При нормировании метеорологических условий в производственных помещениях учитывают время года и физическую тяжесть выполняемых работ.

Помещение, в котором протекает данный технологический процесс, можно отнести к категории работ II а (средней тяжести). В табл.2.2 даны оптимальные и допустимые параметры микроклимата

Таблица 2.2. Оптимальные и допустимые метеорологические условия в рабочей зоне производственных помещений

| Категория | Температура воздуха, °С | Относительная влажность, % | Скорость движения воздуха, м/с не более | |||

| II а | оптимальная | допустимая | оптимальная | допустимая | оптимальная | допус-тимая |

| Холодный период | ||||||

| 18-20 | 17-23 | 40-60 | 75 | 0,2 | не >0.4 | |

| Теплый период | ||||||

| 21-23 | 18-27 | 40-60 | 75 | 0,3 | 0,2-0,4 | |

Для обеспечения благоприятных метеорологических условий предусмотрены следующие мероприятия:

1) теплоизоляция оборудования, аппаратов, выделяющих тепло. В рассматриваемом технологическом процессе - это термокамеры. Теплоизоляция сделана таким образом, чтобы температура наружных стенок теплоизлучающего оборудования не превышала 45°С;

2) вентиляция помещений.

Шум и вибрация.

В результате длительного воздействия шума и вибрации нарушается нормальная деятельность сердечно-сосудистой и ЦНС, органов равновесия, пищеварительных органов, появляются заболевания суставов. Интенсивный шум и вибрация ведёт к снижению производительности труда и часто является причиной травматизма.

Источниками шума и вибрации в данном технологическом процессе являются насосы, смесители, ленточный конвейер.

Допустимые уровни шума для постоянных рабочих мест регламентируются ГОСТ 12.1 83 и СН 3223 - 85. Согласно ГОСТу уровни шума и эквивалентные уровни в производстве на постоянном рабочем месте не должны превышать фактические значения уровня шума, приведенные в таблице 2.2.3

Таблица 2.3. Допустимые уровни звука и эквивалентные уровни звука на рабочих местах в производственных помещениях и на территории предприятия по ГОСТ 12.1 003 - 83 с дополнениями (извлечение)

| Рабочие места | Уровни звука и эквивалентные уровни звука, дБ |

| Помещения управления, рабочие комнаты | 60 |

| Кабины управления (без речевой связи) | 80 |

| Помещения лабораторий для проведения экспериментальных работ; помещения для размещения шумных агрегатов, вычислительных машин | 80 |

| Постоянные рабочие места и рабочие зоны в производственных помещениях и на территории предприятия | 85 |

В рассматриваемом технологическом процессе шумовые характеристики превышают допустимые уровни звука. Поэтому для снижения шума рекомендуется использовать специальные кожухи, которые устанавливаются на источники шума.

Для снижения уровня вибрации используют виброизоляцию - это упругие элементы, помещенные между вибрирующей машиной и ее основанием. В качестве амортизаторов используют стальные пружины или резиновые прокладки. В том случае, если технологическими мерами не удалось снизить уровень шума и вибрации до допустимых значений, применяют индивидуальные защитные средства: противошумные вкладыши, вставляемые в уши; обувь на толстой резиновой или войлочной подошве; рукавицы или перчатки со специальными виброзащитными вкладышами.

2.3 ВзрывопожаробезопасностьВещества применяемые при производстве огнезащищенной древесины не являются взрывоопасными.

В соответствии с НПБ 105-95 помещения цеха относятся к дожароопасной категории В, т.к на производстве имеются большие запасы древесины, как модифицированной так и обыкновенной, которая и представляет повышенную пожароопасность.

Свойства пропиточной композиции определяются свойствами пасты ПХДС. ПХДС - это негорючее пастообразное вещество с температурой деструкции равной температуре деструкции древесины (190-210°С).

Выделяют два основных принципа обеспечения пожаро- и взрывобезопасности:

предотвращение образования горючей и взрывоопасной среды;

пожаро- и взрывозащита технологического оборудования, помещений и зданий.

Предотвращение образования горючей и взрывоопасной среды как в оборудовании, так и в производственном помещении - важнейшее условие обеспечения пожаро- и взрывобезопасности.

Одно из условий обеспечения пожаро- и взрывобезопасности технологического процесса - ликвидация возможных источников воспламенения. Источниками воспламенения могут быть: открытый огонь технологических установок, раскаленные нагретые стенки аппаратов и оборудования. При эксплуатации оборудования необходимо строго следить за соблюдением следующих требований:

наличие и исправность пламе- и искрогасительных устройств у двигателей;

нормативный нагрев теплоизоляции оборудования, искробезопасность смесительного оборудования;

исправность устройств для снятия заряда статического электричества;

смазка и нагрев подшипников скольжения, нагруженных и высокооборотных валов машин и механизмов [47].

Особое внимание уделяется порядку хранения веществ и материалов, способных образовывать взрывчатые смеси, порядок хранения которых определяется ГОСТ 12.1 004-85.

3. Экологическая экспертиза проекта

Резкое ухудшение экологической ситуации на территории Российской Федерации и в мире, в целом, обусловило создание и развитие направлений по разработке "экологически чистых технологий". Они основываются на принципе непрерывного совершенствования производства, сущность которого заключается в выпуске высококачественной продукции с минимальным количеством отходов, экономным использованием природных сырьевых и энергетических ресурсов посредством внедрения новых или более эффективных процессов и оборудования.

Химическая промышленность занимает третье место по объему выбросов в атмосферу токсичных соединений, второе - по количеству сбросов в водоемы загрязняющих веществ, первое - по загрязнению литосферы твердыми отходами промышленного и бытового назначения [54].

Процесс промышленного выпуска модифицированной древесины в целом можно отнести к разряду малоопасных производств в виду следующих причин. Во-первых, исходные компоненты принадлежат к четвёртому классу опасности, то есть умеренно опасных веществ; во-вторых, технологический процесс протекает при нормальных условиях, что не создает опасности от спонтанного изменения температурных и кинетических параметров, приводящих к взрыву и выбросу реакционной смеси; в-третьих, процесс имеет автоматическую систему контроля и регулирования технологических параметров, обеспечивающую заданный расход исходных компонентов и протекание реакции в оптимальных условиях; в-четвертых, потенциально опасные производственные участки герметизированы, что предотвращает выход вредных веществ из трубопроводов и ректора смешения в рабочую зону при нормальном функционировании технологической системы. Однако практические исследования существующих производств огнестойкой древесины свидетельствуют о негативном воздействии этих производств на окружающую среду.

Токсикологическая характеристика исходных компонентов.

Исходным компонентом пря получении огнезащитной древесины является препарат антисептический ААС-1 на основе продукта ПХДС-Т это продукт химической переработки триэтаноламинной соли сульфированного совтола 10. В состав пасты ПХДС входят следующие вещества: изомеры пента-, гексахлорбифинила и трихлорбензол. Гигиеническая экспертиза показала, паста ПХДС не обладает аллергенным и мутагенным эффектами; характеризуется выраженным фунгицидным действием [60].

Токсикологическая характеристика загрязнителей, возникающих в производственном процессе.

![]() Сl

Сl

Похожие работы

варов. В виде пленки его широко используют для упаковки различных товаров, в сельском хозяйстве и строительстве. Приборы для окон и дверей. Приборы для окон и дверей по назначению подразделяют на приборы установочные, запорные и замки. Каждый вид приборов и приспособлений подразделяют по материалу, назначению, способу изготовления, способу крепления, конструкции, наличию дополнительных ...

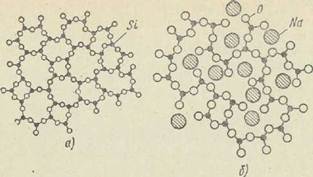

... . В связи с вышеизложенным, цель данной работы заключается в исследовании свойств соосажденных манганат (IV) силикатов кальция, а также поиск оптимального содержания пигмента в покрытиях на основе алкидного лака ПФ-060 и грунтовочных композиций на его основе. 3 Объекты и методы исследования В работе использовали соосажденный манганат (IV) силикат кальция в соотношении 10% Na2SiO3. 3.1 ...

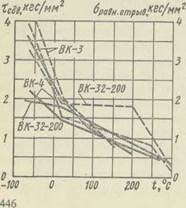

... , водостойкость удовлетворительная. Более теплостоек клей ВС-10Т, который отличается высокими характеристиками длительной прочности, выносливости и термостабильности при склеивании металлов и теплостойких неметаллических материалов. Фенолокремнийорганические клеи содержат в качестве наполнителей асбест, алюминиевый порошок и др. Клеи являются термостойкими, они устойчивы к воде и тропическому ...

0 комментариев