Навигация

Рассчитывается длительность сборки моторов на потоке параллельным методом, дни

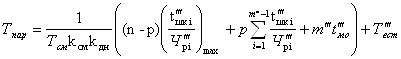

3. Рассчитывается длительность сборки моторов на потоке параллельным методом, дни.

,

,

где ![]() - норма штучно-калькуляционного времени на i-ю операцию в сборочном цехе, мин.;

- норма штучно-калькуляционного времени на i-ю операцию в сборочном цехе, мин.;

![]() - число рабочих мест на i-й операции в сборочном цехе;

- число рабочих мест на i-й операции в сборочном цехе;

![]() - длительность естественных процессов при обработке партии деталей в сборочном цехе, дни;

- длительность естественных процессов при обработке партии деталей в сборочном цехе, дни;

![]() - среднее межоперационное время при обработке данной партии деталей в сборочном цехе, мин.

- среднее межоперационное время при обработке данной партии деталей в сборочном цехе, мин.

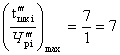

При определении длительности Тпар требуется найти операционный цикл с максимальной по времени операцией  .

.

4. Определяется время, затрачиваемое на испытания моторов, дни:

![]() .,

., ![]()

5. Рассчитывается общая длительность производственного цикла изготовления партии моторов, дни:

Тц = Тпосл + Тпп + Тпар + Тисп.

Тц = 17,33 дн. + 13,34 дн. + 9,97 дн. + 25 дн. = 65,64 дн. ≈ 66 дн.

6. Определяется время запуска партии в производство.

Время запуска партии в производство при сроке ее отгрузки потребителю 20 октября с учетом выходных и праздничных дней, не позднее 15 августа текущего года.

Организация поточного производстваЗадача:

Определить:

а) такт линии;

б) число рабочих мест и количество рабочих, степень их загрузки;

в) основные параметры конвейера;

г) длительность цикла сборки изделия.

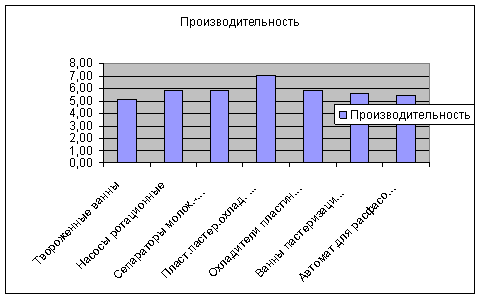

Исходные данные.

Линия предназначена для сборки блоков управления. Программа выпуска изделий в смену составляет Nв =350 шт. /см. Шаг конвейера - l0 = 1,3 м. Режим работы - 1 смена (![]() = 1), длительность смены - Тсм - 8 ч. Общее время регламентированных перерывов за смену - Тпер = 20 мин. Технологические потери продукции составляют - а = 1,4% от программы запуска.

= 1), длительность смены - Тсм - 8 ч. Общее время регламентированных перерывов за смену - Тпер = 20 мин. Технологические потери продукции составляют - а = 1,4% от программы запуска.

Пооперационные нормы времени указаны в табл.1.

Таблица 1. Пооперационные нормы времени

| № операции | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Норма времени, мин. | 3,4 | 8,9 | 3 | 2 | 4,9 | 6,6 | 5,8 | 5,4 | 1,8 |

Решение:

1. Рассчитывается программа изделий на линии при наличии планируемого брака, шт.

![]() .

.

![]()

2. Определяется действительный фонд времени работы линии за смену, как разность длительности времени смены и времени регламентированных перерывов, мин.

![]() .

.

Fд = 8 × 60 - 20 = 460 мин.

3. Рассчитывается такт поточной линии, мин. /шт.

![]() .

.

![]()

4. Определяется число рабочих мест i-й операции. Результаты вычислений заносятся в табл.2.

![]() .

.

Отдельные значения ![]() не являются целыми, поэтому они в дальнейших расчетах округляются до целых значений и будут обозначаться как фактические числа рабочих мест (см. табл.2).

не являются целыми, поэтому они в дальнейших расчетах округляются до целых значений и будут обозначаться как фактические числа рабочих мест (см. табл.2).

5. Рассчитывается коэффициент загрузки рабочих мест (см. табл.2).

![]() .

.

6. Определяется общее число рабочих мест на линии Чобш, как сумма фактических рабочих мест по операциям (см. табл.2).

![]() ,

,

где n - число операций.

Таблица 2. Расчет числа рабочих мест, количества рабочих, степени их загрузки

| № операции | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

|

| Норма времени, ti мин. | 3,4 | 8,9 | 3 | 2 | 4,9 | 6,6 | 5,8 | 5,4 | 1,8 | - |

| Расчетное число рабочих мест, | 2,62 | 6,85 | 2,31 | 1,54 | 2,77 | 5,08 | 4,46 | 4,15 | 1,38 | 31,16 |

| Фактическое число рабочих мест, | 3,0 | 7,0 | 2,0 | 2,0 | 3,0 | 5,0 | 4,0 | 4,0 | 1,0 | 31,0 |

| Коэффициент загрузки рабочих мест, | 87,33 | 97,86 | 115,5 | 77,0 | 92,33 | 101,6 | 111,5 | 103,75 | 138,0 | 100,52 |

7. Рассчитывается скорость конвейера, м/мин.

![]() .,

., ![]()

8. Определяется длина рабочей части конвейера, м.

![]() ., lраб = 31 × 1,3 = 40,3 м

., lраб = 31 × 1,3 = 40,3 м

9. Рассчитывается длительность цикла обработки изделия на непрерывно-поточной линии с рабочим конвейером, ч.

![]()

![]() .

.

Тц = 1,3 × 31 = 40,3 мин. = 0,67 ч.

Организация складского хозяйстваЗадача:

Определишь общую площадь склада.

Исходные данные.

Месячная программа сборочного цеха предприятия: количество изделий Qм = 18504 шт.

На каждое изделие идет по одной детали, выпускаемой каждой поточной линией механического цеха. Продукция всех трех линий поступает на промежуточный автоматизированный склад перед сборкой. Размер страхового запаса на складе равен односменной потребности сборки. Максимальный запас должен быть на 50% больше страхового (Qmax = 1,5 Qстр)

Детали первой линии хранят в ящиках по 10 шт. (q1 = 10 шт). Размер ящика: 0,8×0,5 м (S1 = a × b), ящики можно поставить под стеллажи.

Детали второй линии хранятся на тележках в специальных гнездах по 10 шт. (q2 = 10 шт.) на каждой тележке. Площадь, занимаемая одной тележкой, составляет 1,2 м2 (S2= 1.2 м2).

Детали третьей линии хранятся на стеллажах в ячейках. Число ячеек в одном стеллаже равно 16 (q3 = 16 шт.). Площадь одного стеллажа - 2 м2 (S3 = 2 м2). Вспомогательная площадь составляет 30% от основной. В месяце 25 рабочих дней (Дh = 25 дн.). Цех работает в две смены по 8 ч. (![]() = 2; Тcv = 8 ч.)

= 2; Тcv = 8 ч.)

Решение:

1. Определяется односменная потребность сборочного цеха в деталях каждой линии по формуле:

![]() ,

,

где i = 1, 2, 3 - число поточных линий.

![]()

2. Рассчитывается максимальный запас деталей на складе на каждую поточную линию:

Qmax i = 1,5 Qстр i.

Qmaxi = 1,5 × 370 = 555 шт.

3. Определяется число ящиков и полезная площадь, занимаемая деталями первой линии, шт.:

![]() ,

,

![]() ,

,

где а и b - размеры ящика, м2.

![]() ,

, ![]()

4. Рассчитывается число тележек ![]() и полезная площадь

и полезная площадь ![]() , занимаемая деталями второй линии.

, занимаемая деталями второй линии.

![]() ,

,

![]() .

.

![]()

![]()

5. Определяется число стеллажей ![]() и полезная площадь, занимаемая деталями третьей линии

и полезная площадь, занимаемая деталями третьей линии

![]() ,

,

![]() .

.

![]()

![]()

6. Учитывая, что ящики с деталями первой линии не занимают дополнительную площадь, а располагаются под стеллажами, то с учетом этого общая площадь склада рассчитывается по формуле:

Sобщ = Sпол1 + Sпол2 + Sпол3,где Sпол1 = 0,3 × (Sпол2 + Sпол3),

согласно условию задачи.

Поэтому Sобщ = 1,3 (Sпол2 + Sпол3). Sобщ = 1,3 × (67,2 + 70) = 178,36 м2.

Список использованных источников

1. Золотогоров В.Г. Организация и планирование производства. Практическое пособие. - Мн.: ФУАинформ, 2001. - 528 с.

2. Ильин А.И., Синица Л.М. Планирование на предприятии: Учебное пособие. В 2-х частях. - Мн.: ООО "Новое знание", 2000. - 728 с.

3. Организация производства. Учебно-практическое пособие/ М.Ю. Пасюк, Т.Н. Долинина, А.А. Шабуня. - Мн.: ООО ФУАинформ, 2002. - 76 с.

4. Организация производства на предприятии; Учеб. - метод. Комплекс. Н.В. Шинукевич, Е.А. Зубелик, Ю.В. Карпилович. Мн.; Издательство МИУ, 2004. - 151 с.

5. Синица Л.М. Организация производства: Учеб. пособие для студентов вузов. - 2 - изд., перераб и доп. - Мн.: УП "ИВЦ Минфина", 2004. - 521 с.

Похожие работы

... Экономия приведённых затрат: на 1 т продукции, руб. 2963,19 - - на годовой выпуск продукции, тыс. руб. 3703,98 - - Глава 2. Проектирование организации производственного процесса Для организации производственного процесса предусмотрен поточный метод. Производство считается поточным, если согласованность выполнения всех операций по продолжительности на рабочих ...

... без ремонта и соответственно снижению затрат на ремонт и техническое обслуживание. Эти задачи решаются путем: 1. Постоянной разработки системы производственного менеджмента по техническому обслуживанию оборудования в целях предупреждения прогрессирующего износа и аварий. 2. Своевременность качественного планово-предупредительного ремонта оборудования. 3. Модернизации оборудования. Ремонт ...

... продукции. Наладчик обеспечивает безаварийную и надежную работу всех видов оборудования, их правильную эксплуатацию, своевременный качественный ремонт. Кладовщик осуществляет организацию и ведение складского хозяйства. Оператор производственного процесса осуществляет подготовку и эксплуатацию технологического оборудования производственных цехов. Упаковщик производит упаковку продукции. ...

... цехов и участков, что способствует применению передовой технологии, механизации и автоматизации производства. Целью данного курсового проекта является организация производственного процесса изготовления детали при изменении конъюнктуры рынка. 1. Определение типа производства. Тип производства в соответствии с ГОСТом Определяется по коэффициенту закрепления операции: h30 = Jс / Tшт. ср. ...

0 комментариев