Навигация

Ванадиевый катализатор из отходов процесса производства адипиновой кислоты

2.2 Ванадиевый катализатор из отходов процесса производства адипиновой кислоты

В процессе окисления циклогексанола и (или) циклогексанона азотной кислотой образуются значительные количества побочных продуктов, таких как янтарная и глутаровая кислоты, находящиеся в смеси с основным продуктом — адипиновой кислотой. Разделение этих продуктов в промышленности проводится с помощью хорошо известных технологических схем, включающих стадии кристаллизации, концентрирования и повторной кристаллизации. Однако получаемый в результате такой переработки маточный раствор, содержащий янтарную, глутаровую и небольшие количества адипиновой кислоты, далее разделить на индивидуальные компоненты не удается.

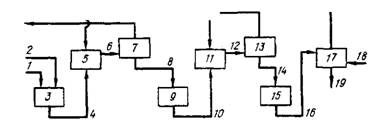

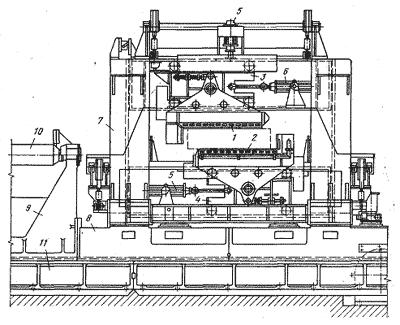

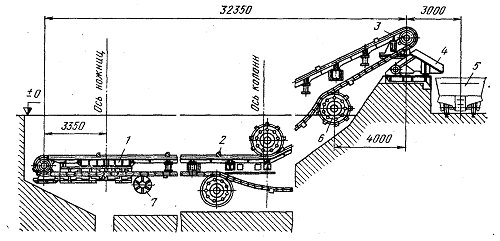

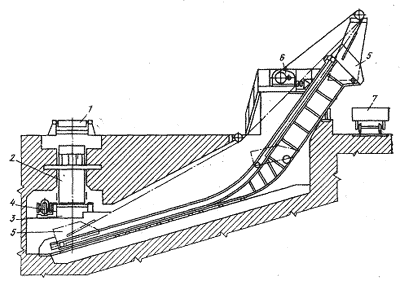

Рис. 2. Схема процесса обработки маточного раствора в производстве адипиновой кислоты для выделения металлических катализаторов и органических кислот.

В результате удаления адипиновой кислоты путем кристаллизации и испарения воды и азотной кислоты концентрация металлсодержащего катализатора в упомянутом маточном растворе значительно повышается. Таким образом, сброс этого раствора в виде отхода существенно снижает экономичность всего процесса, поскольку при этом теряются не только органические кислоты, но и значительные количества компонентов катализатора.

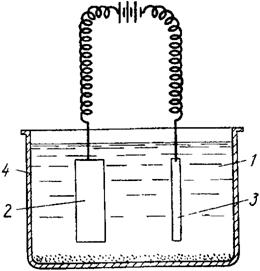

Способ включает обработку водного азотнокислого раствора спиртом для этерификации содержащихся в нем кислот с последующей обработкой растворителем, не смешивающимся с водой, разделение водной и органической фазы, выделение азотной кислоты и компонентов катализатора из водной фазы и выделение производных кислот из органической фазы.

Схема процесса представлена на рис. 2. Процесс экстракции этерифицированного продукта проводится непрерывно. Первый и второй экстракционные аппараты представляют собой резервуары с мешалкой. Третий экстрактор выполнен в виде насадочной колонны; подвижной здесь является водная фаза. Время контакта составляет 15—30 мин. При обработке раствора спиртом время контакта ~1 ч. Как экстракция, так и обработка спиртом обычно проводятся при повышенной температуре, >55 °С.

Маточный раствор по линии 1 подают в резервуар 3, куда по линии 2 поступает также спирт. Желательно, чтобы раствор и спирт подавались в равных объемах. Полученный раствор непрерывно подается через последовательно соединенные экстракторы, отстойники и резервуары. Одновременно соответствующий объем бензола или другого растворителя, не смешивающегося с водой, по линии 18 подается с противоположного конца системы и движется противотоком обрабатываемому раствору.

В первом резервуаре происходит этерификация кислот, присутствующих в маточном растворе, при взаимодействии со спиртом и смесь по линии 4 поступает в первый экстрактор 5, где взаимодействует с экстрагентом, поступающим по линии 21 из второго отстойника 13. Далее смесь направляют в первый отстойник 7, где происходит расслаивание, и экстракт-сырец непрерывно удаляется по линии 22.

Водная фаза из отстойника 7 по линии 8 поступает во второй резервуар 9, затем по линии 10 во второй экстрактор 11, где она смешивается с экстрагентом, поступающим из третьего экстрактора 17 по линии 20. Затем смесь по линии 12 подают во второй отстойник 13 и после расслаивания экстракт по линии 21 направляют в первый экстрактор 5, а водную фазу по линии 14 подают в третий резервуар 15 и далее по линии 16 в третий экстрактор. Свежий растворитель, не смешивающийся с водой, например бензол, вводят в третий экстрактор по линии 18. После обработки он по линии 20 поступает во второй экстрактор П. Водный раствор выводят по линии 19 для проведения дальнейшей необходимой обработки.

При осуществлении описанного непрерывного метода по линии 22 непрерывно отводится экстракт-сырец, содержащий эфиры органических кислот, а по линии 19 водный раствор, содержащий избыток спирта, воду, азотную кислоту и компоненты катализатора. Оба выделяемых раствора подвергаются дальнейшей переработке для выделения содержащихся в них компонентов.

Этот процесс обладает рядом преимуществ по сравнению с известными процессами выделения. В частности, он не требует проведения таких сложных технологических стадий как удаление азотной кислоты и воды путем упаривания, дистилляция высококипящих двухосновных кислот, добавление нелетучих кислот или других неорганических материалов, накапливающихся в системе, дорогостоящие процессы кристаллизации и фильтрования. В результате получают водный и органический растворы, не содержащие примесей.

Преимуществами описанного способа перед известными являются его простота и экономичность. Он позволяет получать дикарбоновые кислоты в виде эфиров, которые легко могут быть выделены в индивидуальном виде и далее путем гидролиза превращены в кислоты. Металлсодержащие компоненты катализатора выделяются в виде концентрированного азотнокислого раствора и могут быть непосредственно направлены для повторного использования на стадии окисления циклогексанола и (или) циклогексанона азотной кислотой.

Побочные продукты или сточные воды процесса производства адипиновой кислоты, содержащие также глутаровую, янтарную и азотную кислоты и компоненты медного и ванадиевого катализаторов, обрабатывают спиртом для этерификации двухосновных кислот. При использовании, например, н-бутанола образующиеся эфиры практически не смешиваются с водным раствором и отделяются от водного слоя, в котором содержатся компоненты катализатора. Водный раствор может быть возвращен на стадию производства адипиновой кислоты каталитическим окислением.

Похожие работы

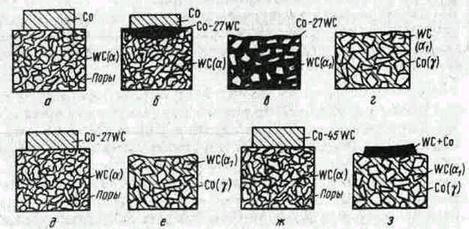

... слой покрытия толщиной 0,005—0,02 мм. В результате поверхностный слой получает высокую твердость и повышенную износостойкость, что приводит к значительному росту стойкости инструмента. Глава 3. Примеры извлечения вольфрама из отходов промышленного производства 3.1 Вольфрам из карбидов металлов, получаемых путем спекания В настоящее время для извлечения металлов из лома карбидов металлов, ...

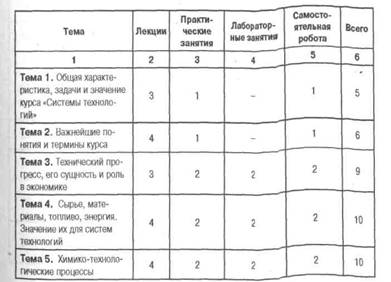

... удобным и понятным как для специалиста-проектировщика, так и для любого пользователя САПР. Основные средства взаимодействия человека и машина - это различные диалоговые системы. САПР трубчатых реакторов для производства малеинового ангидрида использует следующие типы диалога: 1) диалог типа "меню". Данный тип меню показан на рисунке 4. На начальном этапе работы САПР в подсистеме ввода и ...

... ? 25. В чем сущность биохимических, фотохимических, радиационно-химических, плазмохимических процессов? Указать области их применения. 26. Какие основные группы физических процессов используют в системах технологий? 27. Дать определение машиностроению как комплексной области. Какова структура машиностроительного предприятия? 28. Раскрыть сущность понятий «изделие», «деталь», «сборочная единица ...

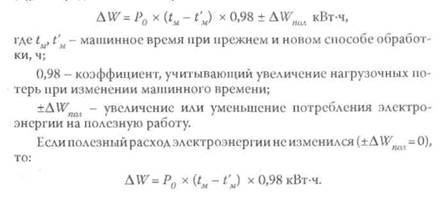

... в поверхность очищаемого изделия. В результате на поверхности очищенного изделия образуется слой металла, восстановленного из оксидов. Энергозатраты на очистку 1 м2 в зависимости от степени загрязненности поверхности составляют 0,3 – 2,0 кВт/ч. Глава 3 АБРАЗИВНЫЕ МАТЕРИАЛЫ ИЗ ОТХОДОВ ОГНЕВОЙ ЗАЧИСТКИ ПОВЕРХНОСТЕЙ Огневая зачистка поверхности стальных заготовок, болванок, брусков и плит, ...

0 комментариев