Навигация

Основные размеры корпуса и крышки редуктора

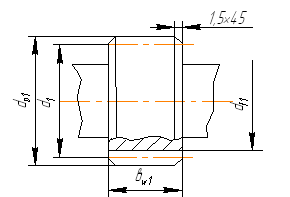

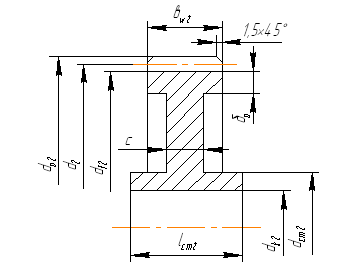

6. Основные размеры корпуса и крышки редуктора

Толщина стенок:

δ = 0,025α3 + 3 = 0,025 · 400 + 3 = 13 мм

δ1 = 0,02α3 + 3 = 0,02 · 400 + 3 = 11 мм

Принимаем: δ = δ1 = 13 мм

Толщина поясов стыка:

b = b1 = 1,5δ = 1,5 · 13 = 19,5 мм

Толщина бобышки крепления на раму:

p = 2,35δ = 2,35 · 13 = 30 мм

Диаметры болтов:

d1 = 0,03α3 + 12 = 0,03 · 400 + 12 = 24 мм – М24

d2 = 0,75d1 = 0,75 · 24 = 18 мм – М18

d3 = 0,6d1 = 0,6 · 24 = 14,4 мм – М14

d4 = 0,5d1 = 0,5 · 24 = 12 мм – М12

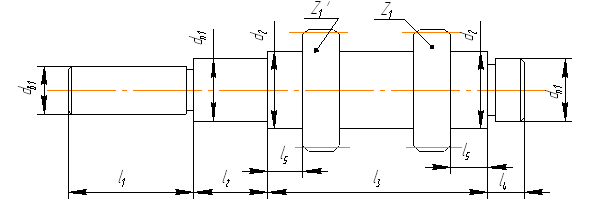

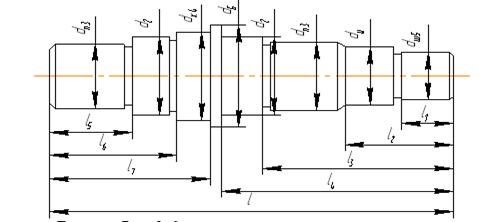

7. Расчет ведомого вала и расчет подшипников для него

Диаметр выходного конца вала, исходя из расчета на кручение:

d4 = ![]() =

= ![]() = 117 мм

= 117 мм

Принимаем: выходной диаметр Ø118 мм, под подшипники – Ø130 мм, под колесо – Ø140 мм.

Опасное сечение – место под колесо второй цилиндрической передачи.

Материал вала – сталь 45, НВ = 240, σв = 780 МПа, σт = 540 МПа, τт = 290 МПа, σ-1 = 360 МПа, τ-1 = 200 МПа, ψτ = 0,09, табл. 10.2 [2].

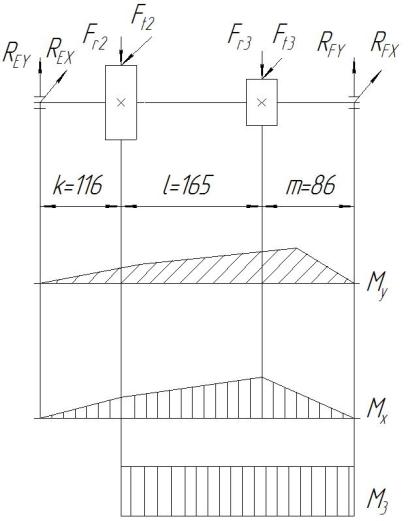

Найдем значения изгибающих моментов в наиболее опасном сечении:

Му = REX(k+l) – Ft2l = 5922 · 0,281 – 4706 · 0,165 = 887 Н·м;

Мх = REY(k+l) – Fr2l= 2156 · 0,281 – 1713 · 0,165 = 323 Н·м;

Мсеч = ![]() =

= ![]() = 944 Н·м.

= 944 Н·м.

My = RByb = 6561 · 0,1315 = 863 H · м

Реакции от усилия муфты:

FM(a + b + c) – RAFм(a + b) = 0;

RAFм = FM(a + b + c) / (a + b) = 22360 · 498 / 398 = 27978 H

RBFм = RAFм - FM = 27978 – 22360 = 5618 H

RA = ![]() =

= ![]() = 9466 H

= 9466 H

RB = ![]() =

= ![]() = 19185 H

= 19185 H

Для расчета подшипников:

RA' = RA + RAFм = 9466 + 27978 = 37444 H

RB' = RB + RBFм = 19185 + 5618 = 24803 H

Опасное сечение I – I. Концентрация напряжений в сечении I – I вызвана напрессовкой внутреннего кольца подшипника на вал с натягом.

Материал вала – сталь 45, НВ = 240, σв = 780 МПа, σт = 540 МПа, τт = 290 МПа, σ-1 = 360 МПа, τ-1 = 200 МПа, ψτ = 0,09, табл. 10.2 [2].

Расчет вала в сечении I - I на сопротивление усталости.

σа = σu = МAFм / 0,1d63 = 2236 · 103 / 0,1 · 6093 = 1,2 МПа

τа = τк /2 = М4 / 2 · 0,2d63 = 8000 · 103 / 0,4 · 6093 = 1 МПа

Кσ / Кdσ = 3,8 табл. 10.13 [2]; Кτ / Кdτ = 2,2 табл. 10.13 [2];

KFσ = KFτ = 1 табл. 10.8 [2]; KV = 1 табл. 10.9 [2].

KσД = (Кσ / Кdσ + 1 / КFσ – 1) · 1 / KV = (3,8 + 1 – 1) · 1 = 3,8

KτД = (Кτ / Кdτ + 1 / КFτ – 1) · 1 / KV = (2,2 + 1 – 1) · 1 = 2,2

σ-1Д = σ-1 / KσД = 360 / 3,8 = 94,7 МПа

τ-1Д = τ -1 / KτД = 200 / 2,2 = 91 МПа_

Sσ = σ-1Д / σа = 94,7 / 1,2 = 79; Sτ = τ -1Д / τ а = 91 / 1 = 91

S = Sσ Sτ / ![]() = 79 · 91 /

= 79 · 91 / ![]() = 59 > [S] = 2,5

= 59 > [S] = 2,5

Прочность вала обеспечена.

Выбор типа подшипника.

Осевые нагрузки отсутствуют, поэтому берем радиальные шарикоподшипники №326, С = 229 кН, С0 = 193 кН, d×D×B = 130×280×58

QA = RA' Kδ KT = 37444 · 1,3 · 1 = 48677 H

Ресурс подшипника:

Lh = a23(C / QA)m (106 / 60n4) = 0,8 · (229 / 48,677)3 · (106 / 60 · 20) = 6,9 · 104 ч

6,9 · 104 ч > [t] = 2,5 · 104 ч

Подшипник подходит.

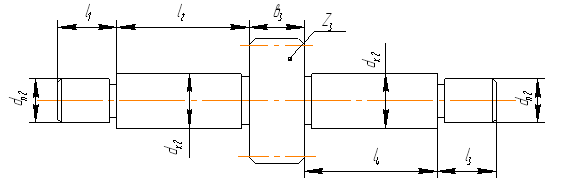

8. Расчет промежуточного (третьего) вала и расчет подшипников для него

Диаметр выходного конца вала, исходя из расчета на кручение:

d3 = ![]() =

= ![]() = 74,8 мм

= 74,8 мм

Принимаем: диаметр под подшипники – Ø75 мм, под колесо – Ø85мм.

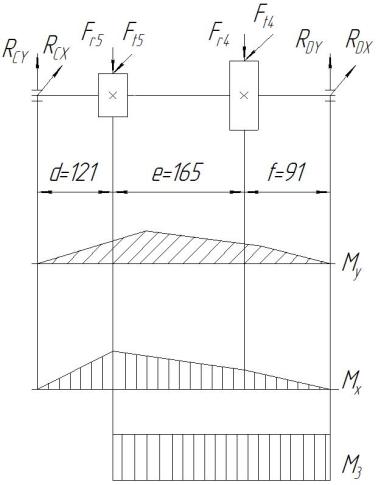

Ft5 = 26923 H, Fr5 = 9799 H, d = 121 мм, e = 165 мм, f = 91 мм.

Ft4 = 11538 H, Fr4 = 4200 H.

Реакции опор:

в плоскости xz:

RDX = (Ft5d + Ft4(d+e))/(d+e+f) =(26923·121 + 11538·286)/377 = 17394 Н;

RCX = (Ft4f + Ft5(f+e))/(d+e+f) =(11538·91 + 26923·256)/377 = 21067 Н;

Проверка:

RDX + RCX - Ft5 – Ft4 = 17394 + 21067 - 26923 – 11538 = 0.

в плоскости yz:

RDY = (Fr5d + Fr4(d+e))/(d+e+f) =(9799·121 + 4200·286)/377 = 6331 Н;

RCY = (Fr4f + Fr5(f+e))/(d+e+f) =(4200·91 + 9799·256)/377 = 7668 Н;

Проверка:

RDY + RCY – Fr5 – Fr4 = 6331 + 7668 – 9799 - 4200 = 0.

Суммарные реакции:

RD = ![]() =

= ![]() = 18510 H;

= 18510 H;

RC = ![]() =

= ![]() = 22419 H;

= 22419 H;

Опасное сечение – место под колесо третьей цилиндрической передачи.

Материал вала – сталь 45, НВ = 240, σв = 780 МПа, σт = 540 МПа, τт = 290 МПа, σ-1 = 360 МПа, τ-1 = 200 МПа, ψτ = 0,09, табл. 10.2 [2].

Найдем значения изгибающих моментов в наиболее опасном сечении:

Му = RDX(e+f) – Ft4e = 17394 · 0,256 – 11538 · 0,165 = 2549,1 Н·м;

Мх = RDY(e+f) – Fr4e = 6331 · 0,256 – 4200 · 0,165 = 928 Н·м;

Мсеч = ![]() =

= ![]() = 2712,7 Н·м.

= 2712,7 Н·м.

Расчет вала в опасном сечении на сопротивление усталости.

σа = σu = Мсеч / 0,1d3 = 2712,7 · 103 / 0,1 · 1413 = 9,6 МПа

τа = τк /2 = М3 / 2 · 0,2d3 = 2100 · 103 / 0,4 · 1413 = 6,5 МПа

Кσ / Кdσ = 3,8 табл. 10.13 [2]; Кτ / Кdτ = 2,2 табл. 10.13 [2];

KFσ = KFτ = 1 табл. 10.8 [2]; KV = 1 табл. 10.9 [2].

KσД = (Кσ / Кdσ + 1 / КFσ – 1) · 1 / KV = (3,8 + 1 – 1) · 1 = 3,8

KτД = (Кτ / Кdτ + 1 / КFτ – 1) · 1 / KV = (2,2 + 1 – 1) · 1 = 2,2

σ-1Д = σ-1 / KσД = 360 / 3,8 = 94,7 МПа

τ-1Д = τ -1 / KτД = 200 / 2,2 = 91 МПа

Sσ = σ-1Д / σа = 94,7 / 9,6 = 9,8; Sτ = τ -1Д / τ а = 91 / 6,5 = 14

S = Sσ Sτ / ![]() = 9,8 · 14 /

= 9,8 · 14 / ![]() = 8,07 > [S] = 2,5

= 8,07 > [S] = 2,5

Прочность вала обеспечена.

Выбор типа подшипника.

Осевые нагрузки отсутствуют, поэтому берем радиальные шарикоподшипники №315, С = 112 кН, С0 = 72,5 кН, d×D×B = 75×160×37

QA = RC Kδ KT = 22419 · 1,3 · 1 = 29144,7 H

Ресурс подшипника:

Lh = a23(C / QA)m (106 / 60n3) = 0,8 · (112 / 29,1447)3 · (106 / 60 · 80) = 3,9 · 104 ч

3,9 · 104 ч > [t] = 2,5 · 104 ч

Подшипник подходит.

Похожие работы

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

... при проектировании машины, т.е. соответствия этого выбора действующей нормативной документации (НД). 3. Построение компоновки цилиндрического двухступенчатого редуктора Задачей курсовой работы является построение и параметризация компоновочного чертежа многоступенчатого редуктора, поэтому кинематические расчеты производиться не будут и за основу взята модель ранее спроектированного редуктора. ...

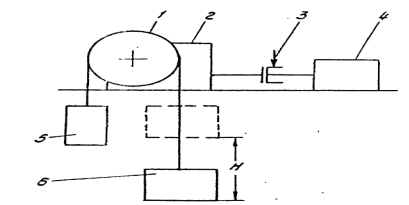

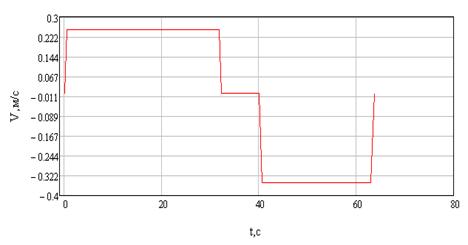

... режим работы, обеспечить выполнение требований по ускорению лифта и возможность его работы с разными грузами на подъем и на спуск. Кинематическая схема электропривода приведена на рисунке 1. Рисунок 1 - Кинематическая схема электропривода грузового лифта:1 – канатоведущий шкив; 2 –редуктор; 3 – тормозной шкив; 4 – двигатель; 5 – клеть; 6 – противовес. Технические данные транспортера ( ...

... .335 с., ил. Организационно-экономический расчёт.Консультант: Одинцова Л. А. Исследовательская часть. Охрана труда и охрана окружающей среды. В данном проекте спроектирован цех для ремонта поршневых компрессоров. Основной материал обработки серый чугун марок СЧ 21, 24 ГОСТ 1412-79. Для ремонта компрессоров применяется различное оборудование: токарные, круглошлифовальные, плоскошлифовальные, ...

0 комментариев