Навигация

3.5 Миття буряка

Кількість прилиплих до буряка забруднень складає при ручному збиранні 1–3 % від маси буряка і при потоковому механізованому збиранні комбайном 10–12 %.

Буряк частково відмивається від домішок в гідравлічному транспортері і бурякопідйомних пристроях. Для остаточного очищення буряка від забруднень і додаткового відділення важких і легких домішок застосовуються коренемийки.

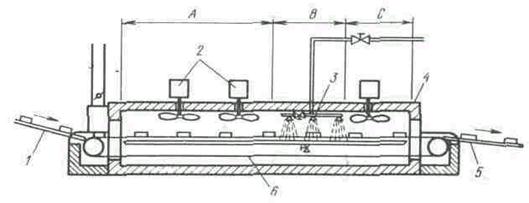

Земля і глина краще всього відмиваються при терті коренів один об одного. Тому в початковій стадії миття буряк повинен знаходитися в скупченому стані, відбувається відмивання буряка в барабанній бурякомийці типу Ш25–ПСБ–3. Принцип роботи бурякомийки полягає в тому, що буряк в барабані не відмивається від бруду водою, а він відтирається від буряка в суспензії певної щільності. Ступінь відмивання землі від буряка до 70 %. Витрата свіжої води до 30 % до маси буряка. У комплексі з барабанним миттям працює ополіскувач Ш25–ПОС–3.

Після барабанної бурякомийки і ополіскувача буряк двома шнеками поступає в коритчату коренемийку типу Ш1–ПМД–2. Коренемийка складається з відділення з низьким рівнем води і відділенням з високим рівнем води.

У першій частині відділення миття з низьким рівнем води відбувається інтенсивне механічне видалення поверхневих забруднень буряка при нестачі води, в другій частині цього відділення буряк частково відмивається за наявності незначного об'єму води.

У другому відділенні за наявності надлишку води завершується відмивання буряка і відділення домішок.

Чистий буряк виводиться шнековими конвеєрами в бурячний елеватор, перед яким встановлені форсунки для подачі чистої хлорованої води для обполіскування буряка.

Втрати цукру в транспортерно-мийній воді залежать від якості буряка і пори року. До настання морозів розмір втрат визначається залежно від якості буряка, і знаходиться в межах 0,17–0,35 % від маси коренів.

Щоб втрати цукру були в допустимих межах, необхідно, щоб температура води при митті здорового буряка була не більше 15–18˚С, а при митті мороженого буряка була такою, щоб буряк не змерзався в апараті. У разі підвищення температури води втрати цукру збільшуються.

Відмитий буряк з бурякомийки елеватором, після якого встановлений контрольний стрічковий транспортер з підвісним електромагнітним сепаратором, направляють до бурякорізок (подрібнювачів).

3.6 Отримання бурякової стружки і дифузійного соку

Перед подрібненням на стружку для обліку кількості чистого буряка він зважується. Зважування буряка проводиться на автоматичних порційних вагах.

Для видалення цукру з буряка дифузійним способом корені необхідно подрібнити до стружки. Процес отримання стружки з бурякового кореня здійснюється на бурякорізках за допомогою дифузних ножів, встановлених в спеціальних рамках.

Продуктивність дифузійної установки і вміст цукру в обезцукреній стружці в дуже великому ступені залежить від якості стружки. На підприємстві використовується бурякова стружка пластинчастого типу. Товщина нормальної стружки складає 0,5–1 мм. Поверхня її повинна бути гладкою без тріщин. Дуже тонка стружка небажана, оскільки вона деформується, збивається в грудки і погіршує циркуляцію соку в дифузійних установках. Якість бурякової стружки прийнято визначати довжиною її в метрах в наважці масою 100 г.

Для отримання якісної бурякової стружки на відцентрових бурякорізках необхідно, щоб буряк в процесі нарізки з достатнім зусиллям притискався до поверхні ножів і внутрішньої поверхні барабана. Для відцентрових бурякорізок, які використовуються на заводі, з діаметром барабана 1200 мм при швидкості різання 8,2 м/с тиск на внутрішню поверхню барабана повинен бути близько 40 кПа.

На відцентрових бурякорізках за нормальних умов експлуатації одержують стружку найкращої якості, при цьому витрачається найменша кількість ножів на нарізку 100 т буряка в порівнянні з іншими конструкціями бурякорізок. Продуктивність бурякорізок можна регулювати зміною частоти обертання ротора або кількістю працюючих ножів. При переробці волокнистого буряка дифузні ножі часто забиваються волокнами і одержати стружку хорошої якості неможливо. Для очищення ножів застосовують продування їх стиснутим повітрям з тиском 0,7 МПа. Після того, як буряк був порізаний на стружку, вона по стрічковому транспортеру направляється до дифузійного апарату, заздалегідь проводять зважування стружки стрічковими вагами.

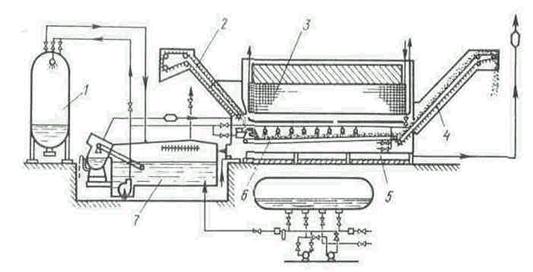

У механізованих дифузійних апаратах безперервної дії бурякова стружка і дифузійний сік знаходяться в безперервному протиточному русі.

Найважливіша вимога, що пред'являється до дифузійних апаратів – це строге дотримання принципу протитечії соку і стружки при рівномірному заповненні всього апарату. Хороша робота дифузійного апарату можлива тільки на стружці високої якості.

Стружка не повинна перемішуватися в ході процесу, а лише переміщатися, якщо в апараті є транспортуючі пристрої. Для отримання дифузійного соку високої якості в апараті слід підтримувати певну температуру, а тривалість дифундування повинна бути оптимальною.

Дифузійний процес необхідно здійснювати за відсутності повітря, оскільки при доступі повітря дифузійний сік сильно піниться, в ньому посилено розвиваються мікроорганізми, що викликають корозію стінок апарату. Втрати цукру в процесі дифузії не повинні перевищувати встановлених норм, а втрати тепла повинні бути мінімальними. На даному підприємстві застосовуються дифузійні апарати похилого типу

Достоїнствами похилих дифузійних апаратів є: компактність, зручність в обслуговуванні, відносно низькі втрати цукру в жомі, низьке відкачування, можливість автоматизації роботи.

До недоліків відносяться наступні параметри: подрібнення стружки при транспортуванні, різні порції стружки знаходяться у різний час в апараті, причиною цього є неефективність транспортуючих органів.

Основні технологічні показники похилого дифузійного апарату (процесу):

Довжина 100 г стружки 9–12 см.

Втрати цукру в жомі 0,3% до маси буряка.

Відкачування соку 120 % до маси буряка.

Час перебування стружки в апараті 70–100 хв.

Температурний режим по камерах в апараті, 68˚С;70˚С;72˚С;68˚С.

Спроби застосування жорсткішого температурний режим в апаратах на підприємстві викликали потребу в застосуванні грубішої стружки і необхідність пригнічення мікробіологічних процесів. Підвищення мікробіологічних процесів спричинило за собою невраховані втрати цукру і корозію апаратів. Для регулювання температури застосовують воду для екстракції стружки з t=70˚С і pH 6,2–6,5.

При дотриманні оптимального технологічного режиму, в першу чергу температури, коли діяльність мікроорганізмів пригнічена, невраховані втрати не перевищують 0,13% до маси буряка.

Коли режим порушений, або поступає буряк низької якості з великим вмістом уламків, заражених бактеріями, грибами; життєдіяльність мікроорганізмів інтенсифікувалася, втрати сахарози зростають до 0,5% і більше, що негативно позначається не тільки на роботі дифузійної установки, але і на роботі всього заводу, оскільки кожна десята відсотка неврахованих втрат сахарози призводить до зниження виходу цукру на 0,2–0,25 % до маси буряка.

Оскільки в головній і хвостовій частинах апарату часто буває температура 60˚С і нижче, то для придушення мікрофлори в точку, розташовану на 1/4 активної довжини дифузійного апарату, від місця подачі свіжої води, через кожні дві години вводять 40%–й розчин формаліну (10 л на 100 т буряка).

На дифузії 98% сахарози переходить в дифузійний сік, 80% солей кальцію, 60% солей натрію, 30% білкових речовин.

Свіжий жом, що виходить з дифузійного апарату, пресують до вмісту сухих речовин 22%, що дає можливість повертати жомопресову воду на дифузію.

Жомопресову воду перед поверненням в дифузійний апарат піддають очищенню: фільтрації, тепловії стерилізації і т.д.

Дифузійний сік, звільняючись від мезги на ротаційному пульповловлювачі типу ПР–25/30, прямує на вапняково-вуглекислотну очистку.

Похожие работы

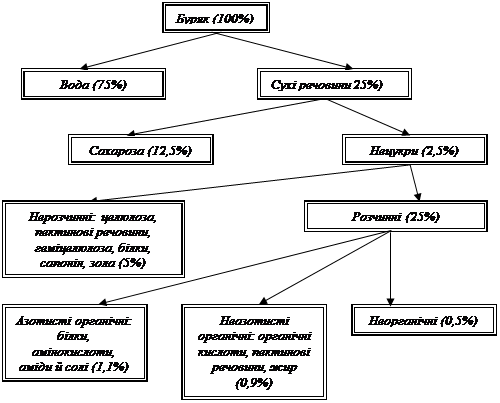

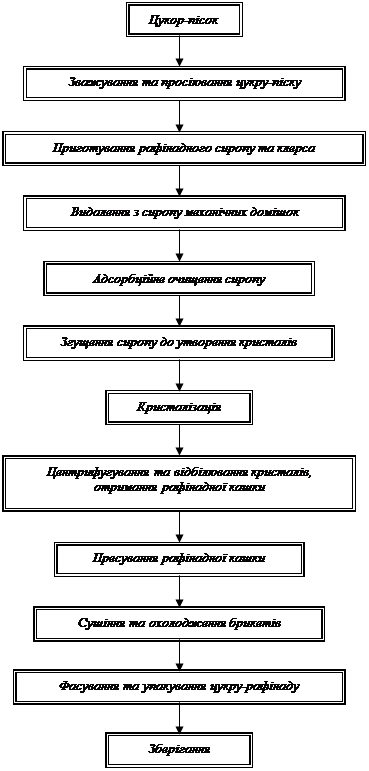

... земель, нерівномірне внесення добрив, зношення обладнання, не проводиться селекція по "вдосконаленню" коренеплодів та багато інших. 1. ОБГРУНТУВАННЯ РЕЦЕПТУРНОГО СКЛАДУ ПРОДУКТУ Виробництво цукру-піску та цукру-рафінаду з цукрового буряка або цукрової тростини уявляє собою систему складних фізико-хімічних перетворень початкового продукту. Основною сировиною для виробництва ...

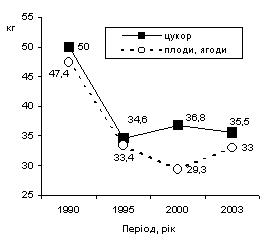

... є висвітлення також ситуація на внутрішньому цукровому ринку, оскільки конкурентоспроможність цукру та підприємств-переробників залишається низькою, і це перешкоджає виходу України на зовнішні ринки. Тому останнім часом експорт цукру зовсім зійшов нанівець, в той час як імпорт цього продукту невпинно зростає. Таблиця 10. Обсяги експорту-імпорту цукру в Україні, тис. т. Вид цукру ...

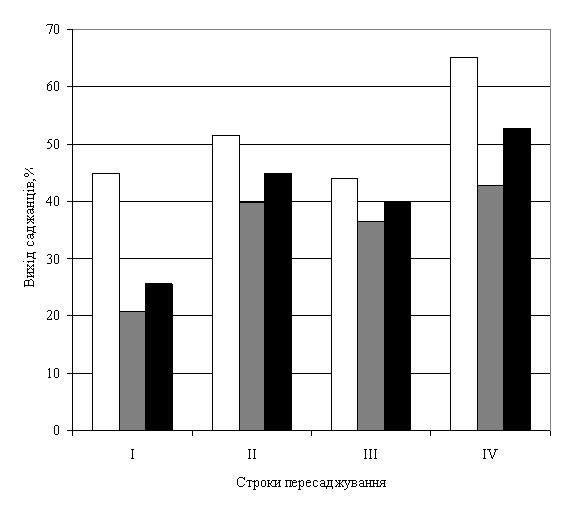

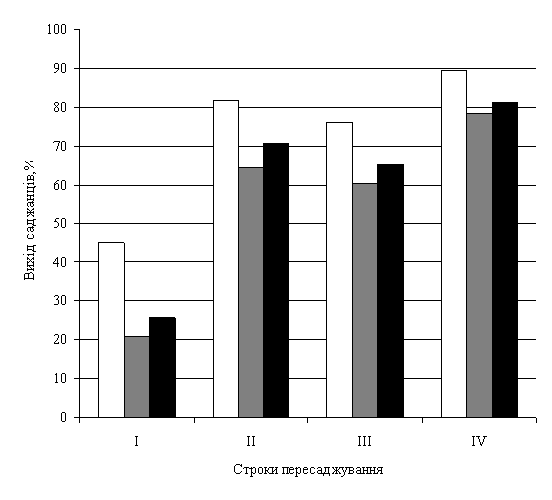

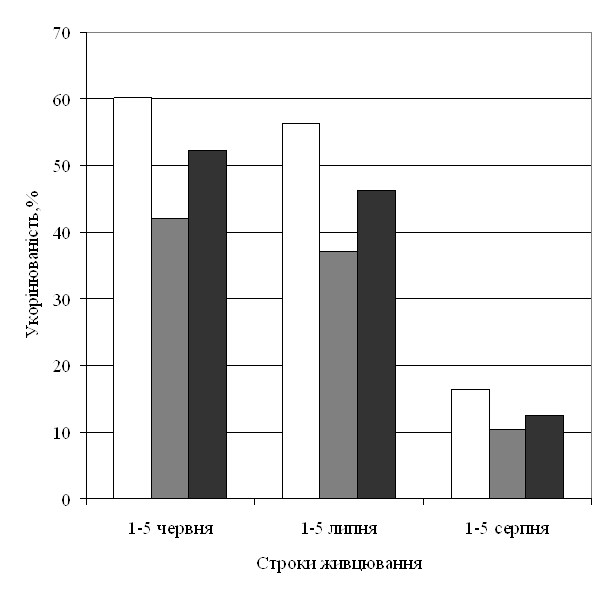

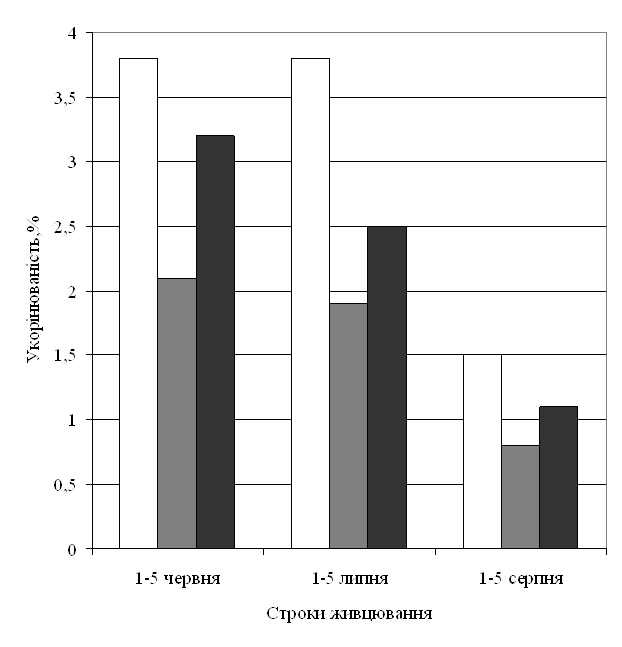

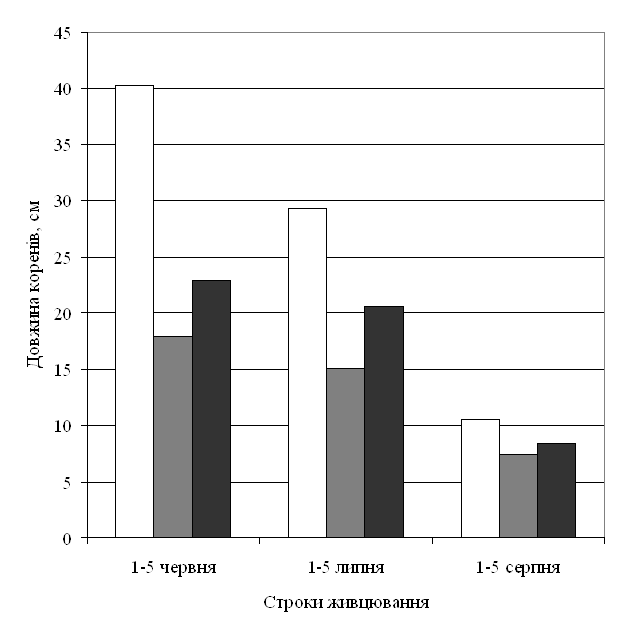

... заготівлі і висаджування на вкорінювання. 3.2. Дорощування укорінених живців Наші дослідження свідчать про те, що в умовах Правобережного Лісостепу України з наявністю тривалого вегетаційного періоду та підвищеною сонячною інсоляцією можна вирощувати кореневласні саджанці обліпихи крушиновидної сорту Чуйська. Технологія зеленого живцювання дає змогу у 1,5-2 рази скоротити строки вирощування ...

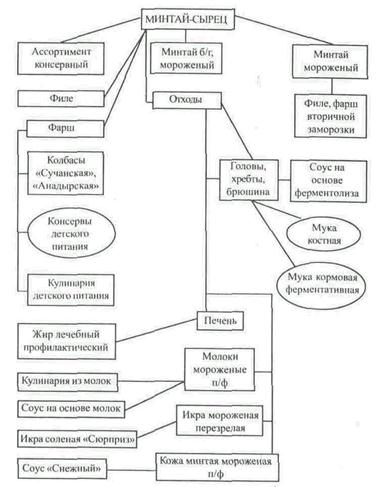

... концентратів. РОЗДІЛ 3 Аналіз, наукове обґрунтування технологічного процесу та технологічне тестування за його стадіями при виготовленні кулінарної продукції з морської риби. 3.1. Технології виробництва охолодженої і мороженої рибної продукції: аналіз, наукове обґрунтування, контроль якості. 3.1.1.Технології охолодження риби. Головною причиною псування охолодженої риби є мікроорганізми ...

0 комментариев