Навигация

Уварювання, кристалізація і центрифугування утфелів

3.9 Уварювання, кристалізація і центрифугування утфелів

Кристалізація цукру – завершальний етап в його виробництві.

Тут виділяють практично чисту сахарозу з багатокомпонентної суміші, якою є сироп.

У сокоочистному відділенні з дифузійного соку видаляється близько 1/3 нецукрів, інші нецукри разом з сахарозою поступають в продуктове відділення, де велика частина сахарози викристалізовується у вигляді цукру–піску, а нецукри залишаються в міжкристальному розчині.

Вихід цукру на 75% залежить від втрат цукру в мелясі. Втрати в продуктовому відділенні визначають техніко-економічні показники заводу. Якість цукру прямо пов'язана з втратами його в мелясі.

Завдання отримання цукру стандартної якості розв'язується за допомогою багатоступінчатої кристалізації.

Найбільшого поширення набули двоступінчата і триступінчата схеми продуктового відділення. Раціональна технологічна схема продуктового відділення повинна мати стільки ступенів кристалізації, щоб сумарний ефект кристалізації складав 30–33%, а коефіцієнт заводу складав би 80% при середній якості буряка.

До переваг триступеневої продуктової схеми даного заводу можна включити вищий вихід (37%) і високу якість одержуваного товарного продукту.

Початковою сировиною для продуктового відділення є сульфітована суміш сиропу з клеровкою цукрів II кристалізації і цукру-раффінаду III кристалізації з чистотою не менше 92%. Найефективнішим для утворення центрів кристалізації є використання кізельгурової пасти (кізельгур - пухка форма діатоміту).

З цієї суміші у вакуум-апаратах I продукту уварюють утфель I кристалізації до масової частки сухих речовин 92,5%,при цьому вміст кристалів в утфелі складає 55%.

Уварювання здійснюють у вакуум-апаратах періодичної дії, тому після уварювання утфель вивантажується в буферну проміжну ємність приймальної мішалки. Після вивантаження апарат пропарюється екстра-паром I корпусу випарної установки і пропарка направляється в клеровочну мішалку. Якщо пропарка проводиться ретурним паром, то її можна направляти в приймальну мішалку, де при змішуванні з утфелем розчиняється близько 2–3% кристалів.

Утфель центрифугують гарячим (70–75˚C). При фугуванні відокремлюються 2 відтока. На першій стадії виділяється "зелена" патока I, яка прямує в збірник під центрифугою і перекачується в збірник перед вакуум-апаратами, для створення запасу зеленої патоки для уварювання утфеля II.

Після закінчення відділення зеленої патоки в ротор центрифуги подається гаряча артезіанська вода в кількості 3,0–3,5% від маси цукру, проводиться відбілювання цукру і виділяється II відтік утфеля I кристалізації, який прямує в збірку під центрифугами, а потім перекачується в збірку перед вакуум-апаратами, де створюється запас для уварювання утфеля II.

Різниця доброякісності відтоків повинна бути 5–7 одиниць.

Вивантажений з центрифуг цукор-пісок транспортують для висушування, охолоджування, відділення феромагнітних домішок, грудок цукру і пудри. Потім він поступає в бункери, звідки в склад безтарного зберігання або на упаковку.

Уловлений циклонами цукровий пил, а також грудочки цукру з віброконвеєра і з сушильного барабана розчиняють в очищеному соці і подаються в клеровочні змішувачі.

Біла і зелена патоки використовуються для уварювання утфеля II (проміжного) продукту. В процесі уварювання на початку у вакуум-апарат забирається біла патока і в кінці зелена патока. Утфель II продукту уварюють до масової частки сухих речовин 93–94%, при цьому вміст кристалів в утфелі досягає 45%. Використовують вакуум-апарати періодичної дії. Після уварювання утфель вивантажують в приймальну мішалку. Вакуум-апарати пропарюють екстра-пором I корпусу, пропарку направляють в приймальну мішалку, З приймальної мішалки утфель II кристалізації гарячим (70–75˚C) направляють на центрифугування. Для цього використовуються центрифуги безперервної дії з конічним ротором, забезпеченим сегрегатором. Центрифугування може проводитися з пробілюванням або без нього. У будь-якому випадку після пробілювання обидва відтоки з'єднуються в одному збірнику під центрифугами, а потім перекачуються в збірник перед вакуум-апаратами, для створення запасу для уварювання утфеля III продукту.

Жовтий цукор II шнеком направляють в клеровочну мішалку, де розчиняють сульфітованим соком II сатурації або сиропом.

Клеровка з масовою часткою сухих речовин 65–72% прямує в збірник сиропу після випарної установки, де змішується з сиропом і прямує на сульфітацію, а потім використовується для уварювання утфеля I.

З білої і зеленої патоки II уварюють утфель III кристалізації у вакуум-апаратах періодичної дії до значення масової частки сухих речовин 94–96%, при цьому вміст кристалів в утфелі 35–37%. Подальше згущування і кристалізація у вакуум-апаратах неможлива, оскільки в'язкість утфелю стає надмірно високою, але міжкристальний розчин утфелю у вакуум-апаратах недостатньо виснажений. Чистота розчину складає 65–67%. З нього ще можна виділити сахарозу. Виснаження розчину вважається нормальним, коли чистота його зменшується до 55–58%, тобто для подальшого виснаження необхідно провести другий етап кристалізації утфеля III методом охолоджування – для цього утфель вивантажують в приймальну мішалку утфеля III.

Вакуум–апарати пропарюють екстра-пором I корпусу випарної установки, пропарка прямує в приймальну мішалку і перемішується з утфелем. З приймальної мішалки утфель направляють в батарею кристалізаторів з поверхнею охолоджування, що обертається, при русі по кристалізатору температура утфеля зменшується з 70˚C до 35˚C, за рахунок зменшення розчинності сахароза виділяється з розчину на поверхні кристалізатора, за рахунок цього чистота міжкристального розчину зменшується приблизно на 10 одиниць (від 65 до 55%), а вміст кристалів в утфелі підвищується від 35–37% до 44–48%. З останнього кристалізатора утфель безперервно подається в утфелерозподільник з поверхнею теплообміну, що обертається. У утфелерозподільнику здійснюється підготовка утфеля III продукту до центрифугування методом підігріву, розгойдування при підігріві з 30–35˚C до 40–45˚C, при розгойдуванні температура постійна.

Розділення утфеля III кристалізації здійснюється в центрифугах безперервної дії з двома конічними роторами, при цьому в першому роторі виділяється меляса, в другому проводиться афінація жовтого цукру. Під час переходу жовтого цукру з першого ротора на шар жовтого цукру подається афінаційний розчин: зелена патока I, розбавлена до масової частки сухих речовин 75% і підігріта до 80˚C. З другого ротора відводиться афінаційний відтік, який збирається в збірник під центрифугою і перекачується в збірник перед вакуум-апаратами. Із збірника перед вакуум-апаратом відбирається на уварювання утфеля III на останні підкачки.

Меляса – відхід виробництва, зважується і прямує в мелясозбірник.

При зміні якості буряка, що переробляється заводом, необхідно проводити відповідне коректування трьохкристалізаційної схеми:

ü при переробці буряка з одержаним сиропів з випарної установки доброякісністю 91–92% частину першого відтоку утфеля I направляють на уварювання утфеля III кристалізації;

ü при отриманні сиропу з доброякісністю 90% переходять на роботу по двох кристалізаційній схемі.

При надходженні на уварювання повинні виконуватися наступні якісні вимоги до продуктів:

сироп в суміші з клеровкою повинен містити не менше 65% масової частки сухих речовин,

бути прозорим і мати рН 7,8–8,2;

вміст солей Са 0,12–0,5% СаО до маси сиропу,

кольоровість не більше 40 ум. од.

Ефект кристалізації утфелю I повинен складати 12-13 од., утфелю II – 5-7 од., утфелю III – 10-12 од.

Технологічні параметри процесу кристалізації

I продукт II продукт III продукт

Розрідження в апараті, МПа 0,085 0,08–0,09 0,08–0,09

Температура кипіння, ˚C 72–78 65–76 60–72

Надлишковий тиск

гріючого пару, МПа 0,07–0,1 0,07–0,1 0,07–0,1

При уварюванні утфелів відбувається:

збільшення кольоровості в результаті розкладання інвертованих речовин, в основному, меланоїдинів. В кінці уварювання кольоровість утфелю III збільшується у декілька разів, а утфеля I і II – в 1,5–2 рази.

зниження рН, через розкладання інвертованих цукрів утворюються органічні кислоти, сприяючі підвищенню інверсії.

Похожие работы

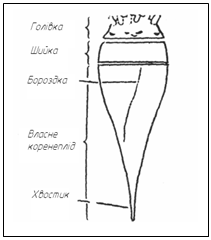

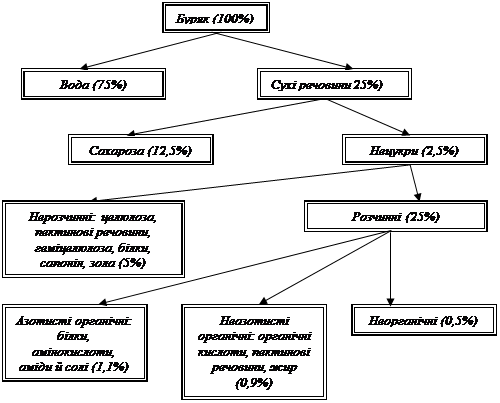

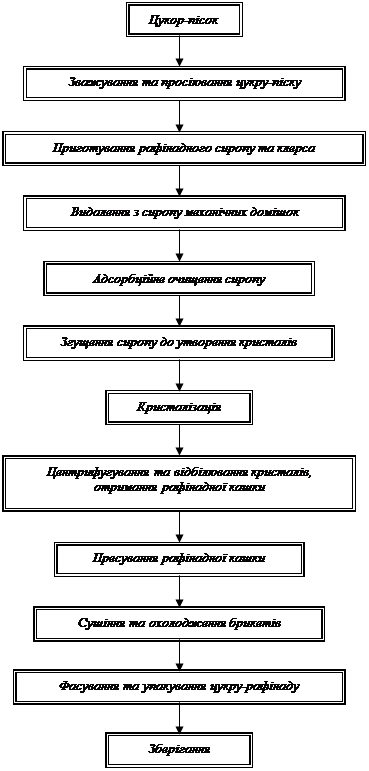

... земель, нерівномірне внесення добрив, зношення обладнання, не проводиться селекція по "вдосконаленню" коренеплодів та багато інших. 1. ОБГРУНТУВАННЯ РЕЦЕПТУРНОГО СКЛАДУ ПРОДУКТУ Виробництво цукру-піску та цукру-рафінаду з цукрового буряка або цукрової тростини уявляє собою систему складних фізико-хімічних перетворень початкового продукту. Основною сировиною для виробництва ...

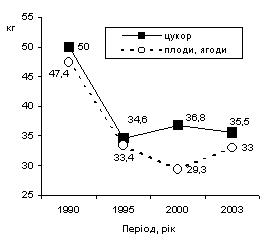

... є висвітлення також ситуація на внутрішньому цукровому ринку, оскільки конкурентоспроможність цукру та підприємств-переробників залишається низькою, і це перешкоджає виходу України на зовнішні ринки. Тому останнім часом експорт цукру зовсім зійшов нанівець, в той час як імпорт цього продукту невпинно зростає. Таблиця 10. Обсяги експорту-імпорту цукру в Україні, тис. т. Вид цукру ...

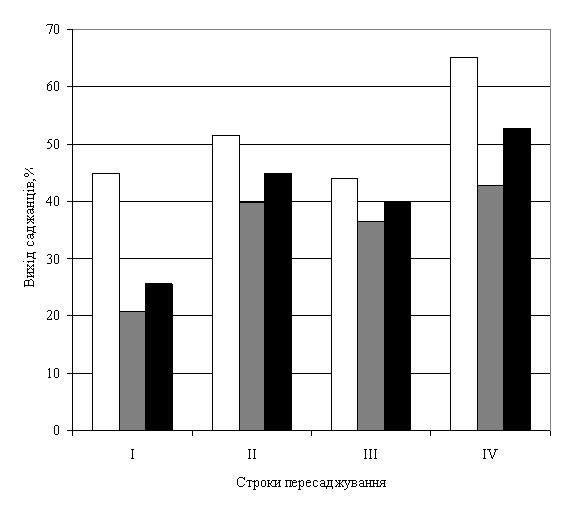

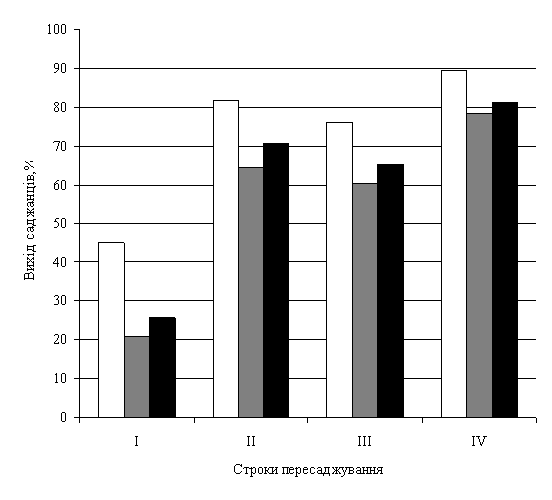

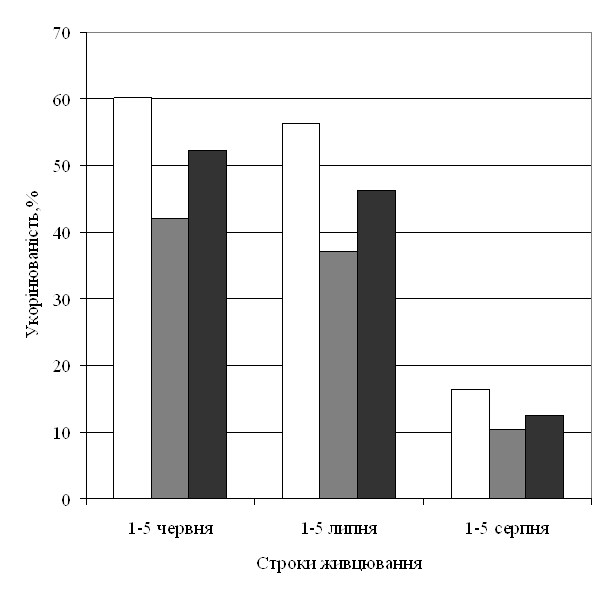

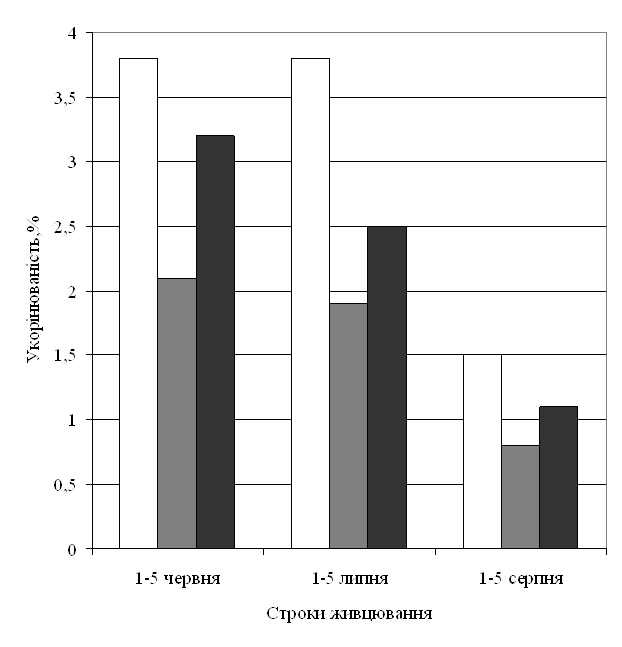

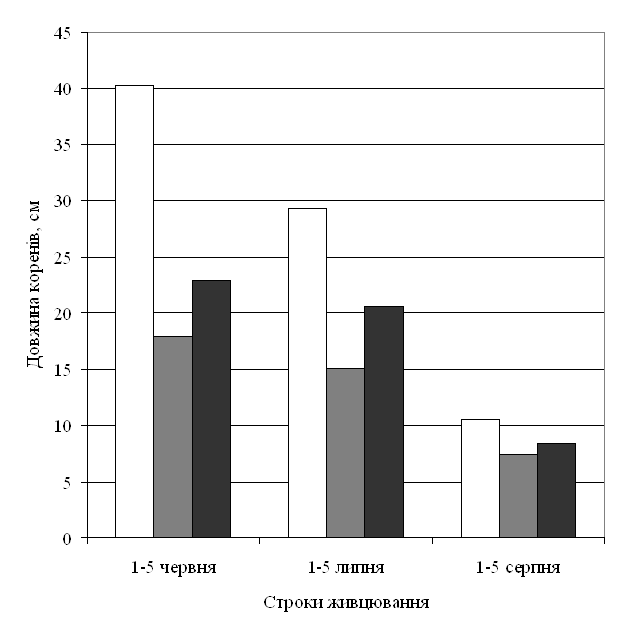

... заготівлі і висаджування на вкорінювання. 3.2. Дорощування укорінених живців Наші дослідження свідчать про те, що в умовах Правобережного Лісостепу України з наявністю тривалого вегетаційного періоду та підвищеною сонячною інсоляцією можна вирощувати кореневласні саджанці обліпихи крушиновидної сорту Чуйська. Технологія зеленого живцювання дає змогу у 1,5-2 рази скоротити строки вирощування ...

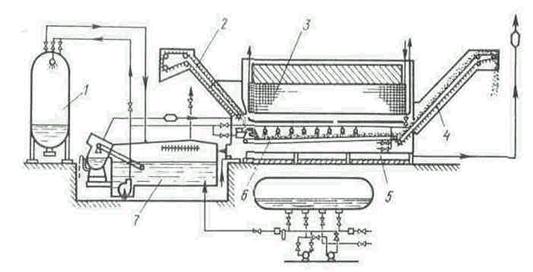

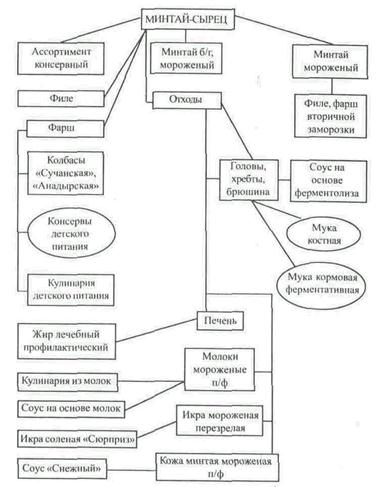

... концентратів. РОЗДІЛ 3 Аналіз, наукове обґрунтування технологічного процесу та технологічне тестування за його стадіями при виготовленні кулінарної продукції з морської риби. 3.1. Технології виробництва охолодженої і мороженої рибної продукції: аналіз, наукове обґрунтування, контроль якості. 3.1.1.Технології охолодження риби. Головною причиною псування охолодженої риби є мікроорганізми ...

0 комментариев