Навигация

Вт/(м К) = 0,860 ккал/(ч м °С)

1 Вт/(м К) = 0,860 ккал/(ч м °С)

1 ккал/(ч м °С) = 1,163 Вт/(м К)

Коэффициент теплообмена (теплоотдачи), коэффициент теплопередачи:

1 ккал(ч м2 °С) =1,163 Вт/(м2 К)

1 ккал/(с см2 °С) = 41,868 кВт/(м2 К)

Поверхностная плотность теплового потока:

1 ккал(ч м2)= 1,163 Вт/м2.

1 Мкал(ч м2 ) = 1,163 кВт/м2

Тепловой расчет круглой двухкамерной отражательной печи

Исходные данные:

Площадь пода плавильной зоны и копильника, м2 …. по 28

Площадь свода плавильной зоны и копильника, м2… по 34 Температура в рабочем пространстве печи;

плавильной зоны, °С.......................................1100

копильника, "С..................................................1000

Производительность печи, т/ч................................5,4

Теплота (природный газ) сгорания 1 м3 (приведенная к нормальным условиям),используемого топлива,кДж....................................................35400

Состав шихты, %: (90÷92)Al + (8÷10) примеси (Fe, Mg, Si, Zn, Сu и др.),

Материальный баланс плавильной зоны:

| № | Получено | Масса плавки | ||

| п/п | кг/ч | т/плавка | % | |

| 1 | Металлический сплав | 4220 | 21,1 | 78,3 |

| 2 | Общие потери, угар, выгребы, съемы, сплески | 1180 | 5,9 | 21,7 |

| И г о г о | 5400 | 27 | 100 | |

| № | Поступило | Масса плавки | ||

| п/п | кг/ч | т/плавка | % | |

| 1 | Алюминий металлический в сплаве шихты | 4240 | 21,2 | 78,5 |

| 2 | Примеси | 460 | 2,3 | 8,5 |

| 3 | Флюсы | 700 | 3,5 | 13 |

| Итого | 5400 | 27 | 100 | |

Принимаем коэффициент избытка воздуха α = 1,1.

Объем воздуха, необходимого для сжигания 1 м3 (приведенного к нормальным условиям) природного газа L0 = 9,12 м3

Объем воздуха, необходимого для сжигания 1 м3 (приведенного к нормальным условиям) природного газа с учетом коэффициента избытка:

L= L0 * α =9,12*1,1 = 10,03 м3

Объем продуктов горения при сжигании 1м3 (приведенного к нормальным условиям) газа V0 =10,05 м3, с учетом коэффициента избытка воздуха:

V= V0 + (α -1)*L0 =10,05+(1,1-1)*9,12=10,96 м3

Приход тепла

1.Количество тепла от горения топлива:

QT = B* Qн =35400 В,

где B - расход топлива (приведенный к нормальным условиям), м3\ч; Qн - низшая теплотворная способность топлива, кДж/ м3,

2. Количество тепла, вносимого подогретым воздухом:

Qв =B* Св *L* tв=В*1,31*200*10,03=В*2628 кДж/ч

где Св - удельная теплоемкость воздуха, кДж/(м*К); tв - температура подогретого воздуха, °С.

3. Количество тепла от экзотермических реакций:

Qэкз=A*G,

где А - суммарное количество тепла от окисления алюминия, кДж/кг; G-угар металла, кг/ч.

По практическим данным угар алюминии и среднем составляет 2 %,

G=4220*0,02=84,4 кг/ч, тогда

Qэкз=(Q\M)*G=1570/26.97*84.4*103 кДж/ч,

где Q - тепловой эффект реакции окислении алюминия, кДж/(г*моль), М - молекулярная масса алюминия, г.

4. Суммарный приход тепла:

Qт= Qв + Qэкз = В*3540 + В*2628 + 4910*103 кДж/ч

Расход тепла

1.Тепло на нагрев, расплавление и перегрев металла (алюминия);

![]()

где GAl - масса алюминия в сплаве шихты, кг/ч; t1, t2, t3 - температура алюминия, поступающего в печь, температура плавления алюминия и температура перегрева металла, °С, соответственно; Cp1,Cp2,Cp3 -удельные теплоемкости алюминия при t1, t2, t3 кДж/(кг К), соответственно; χAl - теплота плавления алюминия, кДж/кг,

![]()

2. Тепло на нагрев и расплавление флюсов:

![]()

где GKCl,GNaCl - масса КСl и NaCI, кг/ч; t1,t2 - температура флюса, загружаемого в печь, и температура нагрева, °С, соответственно; Cp1,Cp2 и C’p1,C’p2 - удельные теплоемкости КСl и NaCI

при соответствующих температурах, кДж/(кгК); χKCl,χNaCl – скрытая теплота плавления KCI и NaCI, кДж/кг, соответственно

![]()

3. Тепло на нагрев и плавление примесей:

![]()

где Gприм – масса примесей, поступающих в печь, кг/ч; ΔH800,ΔH20 - энтальпии примесей при 800 и 20°С кДж/ч,

![]()

![]()

4. Полезный расход тепла:

![]()

5. Тепло, уносимое отходящими газами:

![]()

где Vух - объем отходящих г![]() азов (приведенное к нормальным условиям), м3; tух - температура отходящих газов, °С; Сpyx - удельная теплоемкость отходящих газов, кДж/(м3*К),

азов (приведенное к нормальным условиям), м3; tух - температура отходящих газов, °С; Сpyx - удельная теплоемкость отходящих газов, кДж/(м3*К),

![]()

![]()

6. Тепло от неполноты сгорания топлива:

![]()

Химическая неполнота горения природного газа равна нулю.

![]()

7. Тепло выгребов составляет 1 %:

![]()

Определение потерь тепла через кладку печи

1. Потери тепла через боковые стенки печи:

Температура на внутренней стенки кладки 1100 °С.

Кладка боковых стен состоит из шамота толщиной S1=575 мм.

Теплопроводность шамота λш=0,84 + 0,58 *103* tср Вт/(мК).

Принимаем температуру окружающей среды 20°С, температуру на наружной поверхности кладки tн=135 °С.

Теплоотдача от наружной стенки в окружающую среду при такой температуре составит αн =14,8 Вт/(м2 *К).

Средняя температура в слое шамота:

tср =(1100+ 135)/2=617,5 °С;

λш=0,84 + 0,58*10-3*617,5=1,20 Вт/(м*К);

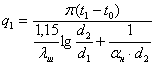

Тепловой поток (q1) через 1 м длины цилиндрической футеровки:

где t1 - температура на внутренней поверхности кладки, °С; t0 –температура окружающей среды, °С; d2 и d1 - диаметр наружной и внутренней кладки, м, соответственно.

Проверка предварительно принятой температуры на наружной поверхности кладки:

![]()

Принимаем tн =140 °С.

2. Потери тепла через боковые стенки кладки печи:

Qбок = q1 *l = 143600*2.96 = 425000 кДж/м,

3. Потери тепла через кладку пода печи:

первый слой шамот класса А толщиной S1=575 мм;

второй слой шамотный порошок, толщиной S2=132 мм;

третий слой - шамот толщиной S3=204 мм;

четвертый слой - диатоминовый кирпич толщиной S4=204 мм;

λ1 = 0,84+ 0,5810-3 t Вт/(мК);

λ2 = 0,227 + 602 10-12 T2 Вт/(мК);

λ4 = 0,116 + 0,00015 t Вт/(мК).

Принимаем следующее распределение температур по кладке:

1100 – 840 – 750 – 630=90 °С

Средняя температура и слое шамота:

tср =(1100+840)/2=970 °С

λ1 = 0,84+ 0,5810-3 *970 = 1.403 Вт/(мК);

Средняя температура шамотного порошка:

tср.пор=(750+840)/2=7950 °С;

λ2 = 0,227 Вг/(мК).

Средняя температура в слое диатомитового кирпича:

tср.д = (630 + 90)/2 = 360 °С;

λ4 = 0,116 + 0,00015 *360=0.17 Вт/(мК).

Принимаем для расчета температуру на наружной поверхности кладки пода печи tк =90 °С.

Теплоотдача от наружной поверхности:

при tк =90°С αк = 11,25 Вт/(м2К),

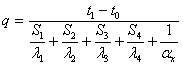

Тепловой поток через 1 м2 поверхности кладки иода:

4.Проверка предварительно принятого распределения температур:

Температура на границе слоев «шамот - шамотовый порошок»:

![]()

Температура на границе слоев «шамотный порошок - шамот»:

![]()

Температура на границе слоев «шамот – диатомитовый кирпич»:

![]()

Температура наружной поверхности кладки:

![]()

Таким образом, полученная по расчету температура наружной поверхности кладки незначительно отличается от принятой.

Потери тепла через кладку пода:

![]()

где ![]()

![]()

где Fпода - площадь кладки поверхности пода

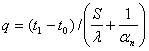

1. Тепловой поток черт кладку спада:

где t1 - температура на внутренней поверхности кладки, °С; t0-температура окружающею воэдуха,°С S - толщина кладки, м; αн - теплопроводность кладки, Вт/(м*К); αн -теплоотдача, Вт/( м2К),

![]()

2. Проверка предварительно принятой температуры на наружной поверхности кладки свода:

![]()

Полученная по расчету температура наружной поверхности кладки незначительно отличаемся от принятой.

3. Потери тепла через кладку свода:

![]()

где Fсвода - площадь свода, равная 34 м2

![]()

4. Общие потери тела через кладку одной печи:

![]()

5. Общие потери тепла через кладку двух печей (плавильника и копильника).

Примем, что неучтенные потери в окружающую среду - 30 %,

![]()

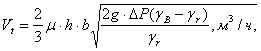

Тепло, уносимое выминающимися газами через открытое окно:

где V1 - объем выбивающихся через открытое окно газов, м ; h - высота окна, 1,5 м; b - ширина окна, 1,97 м; μ - коэффициент расхода, 0,82; γB - плотность воздуха при нуле градусов, 1,293 кг/ м3; γr - плотность выбивающихся газов при 1100 °С, 0,23 кг/ м3

Состав природного газа, % (объемн.): СН4-93, С2Н6-4,5, С3Н8-0,8, С4Н10-0,6, С5Н12-0,5, СО2-0,1, N2-0,5

![]()

![]()

![]() +N2=7,93 м3

+N2=7,93 м3

где α - коэффициент избытка воздуха, L0 - количество воздуха, необходимого для сжигания 1 м3 природного газа.

![]()

CO2=(1,094*100)/11,1=9,9%; Н2О= (2б087*100)/11,1=18,8%;

N2=7,93*100/11,1=71,3%

![]()

![]()

![]()

![]()

где γ0 и γt- плотность газов при нуле и 1000°С, соответственно

1.Удельная теплоемкость продуктов сгорания:

![]()

![]()

2. Общий объем выбивающихся газов, приведенный к нормальным условиям:

Окно открыто около 1 ч в течение плавки - 0,333 ч, тогда объем газов, выбивающихся из печи, равен:

![]()

3. Потери тепла с вывивающимися газами:

![]()

где Cr -удельная теплоемкость выбивающихся газов, 1,528 кДж/( м3К); tr температура выбивающихся газов, 1000 °С

![]()

4.Количества тепла на нагрев и расплавление металлического алюминия в копильнике (подшихтовка):

![]()

5.Количество тепла, необходимого для нагрева металлического алюминия на 50 °С (при переливе из плавильной зоны в копильник - металл охлаждается):

![]()

6. Приход тепла приравнивают расходу и определяют количество топлива:

Qприхода= Qрасхода

35400*В + 2628*B+ 4910000 = 5243000 + 838000 + 240500 + 17000*B + 885*B + 354*B + 2370000 + 3900000 + 2895000 +94000,

B= 540 м3/ч.

Расход топлива на печь 550 м3/ч, на плавильную зону В1=350 м3/ч; накопильник В2=200 м3/ч.

Сводная таблица теплового баланса печи

| № п/п | Приход тепла | Единицы измерения | |

| кДж/ч | 1% | ||

| Тепло: | |||

| 1 | вносимое топливом | 19116000 | 75 |

| 2 | вносимое подогретым воздухом | 1419000 | 5,5 |

| 3 | экзотермических реакций | 4950000 | 19,5 |

| Итого | 25485000 | 100 | |

| № п/п | Расход тепла | Единицы измерения | |

| кДж/ч | 1% | ||

| 1 | Полный расход | 6321500 | 24,8 |

| 2 | Уносимое отходящими газами | 9180000 | 36,0 |

| 3 | От механической неполноты горения топлива | 478000 | 2,0 |

| 4 | Тепло выгребов | 190000 | 0,7 |

| 5 | Потери через кладку печи | 2370000 | 9,3 |

| 6 | Потери через окно с выбивающими газами | 3900000 | 15,2 |

| 7 | Нагрев металла при подшихтовке копильника | 2895000 | 11,4 |

| 8 | Нагрев при переливании металла в копильник | 9400 | 0,4 |

| 9 | Невязка | 57000 | 0,2 |

| Итого | 25485000 | 100 | |

Список использованных источников

1 Фомин Б.А. Металлургия вторичного алюминия: Учебное пособие для вузов/ Б.А. Фомин, В.И. Москвитин, С.В. Махов. – М.: «Экономет», 2004.-240с.: ил.

Похожие работы

... тепловой нагрузки. Для перехода на дистанционное управление служит блок 14 (БРУ-У), соединенный через пускатель 75 (ПРБ-74) с двигателем 16 (МЭО 25/100), перемещающим P.O. III. Теплота сгорания топлива контролируется датчиком 17 (КГ-7093.01), корректирующий импульс формируется во вторичном приборе 18 (КГ-7093.02). Коррекция задания при изменении тепловой нагрузки осуществляется с помощью блока ...

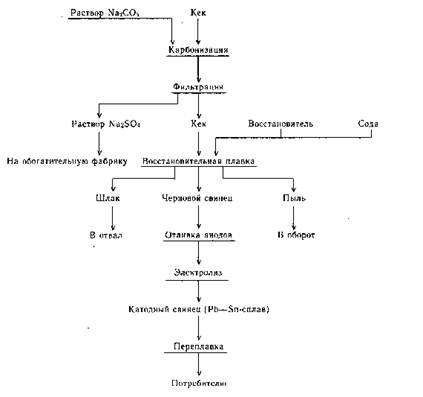

... свинца в качестве катодного материала в резервных источниках тока. Теллурид свинца самый широкоприменяемый материал в производстве термоэлектрогенераторов и термоэлектрических холодильников. Глава 2. Извлечение свинца из колошниковой пыли Процесс рафинирования цинка Процесс предназначен для обработки свинецсодержащих остатков, получающихся при выщелачивании конверторной и другой пыли, ...

варов. В виде пленки его широко используют для упаковки различных товаров, в сельском хозяйстве и строительстве. Приборы для окон и дверей. Приборы для окон и дверей по назначению подразделяют на приборы установочные, запорные и замки. Каждый вид приборов и приспособлений подразделяют по материалу, назначению, способу изготовления, способу крепления, конструкции, наличию дополнительных ...

0 комментариев