Навигация

Расчет тихоходного вала и расчет подшипников для него

10 Расчет тихоходного вала и расчет подшипников для него

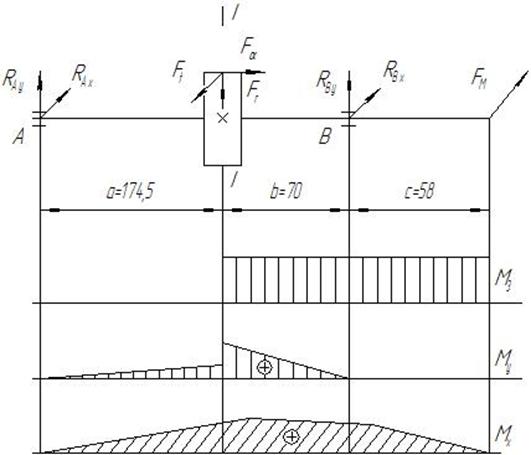

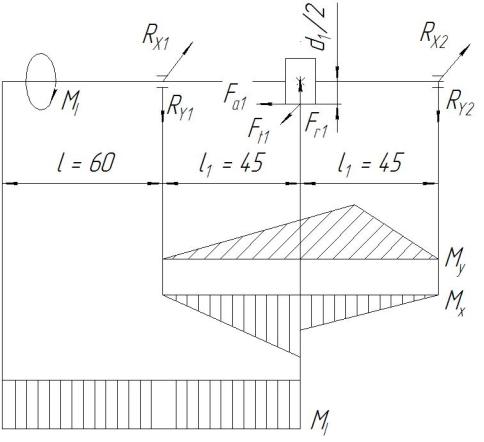

Исходные данные для расчета:

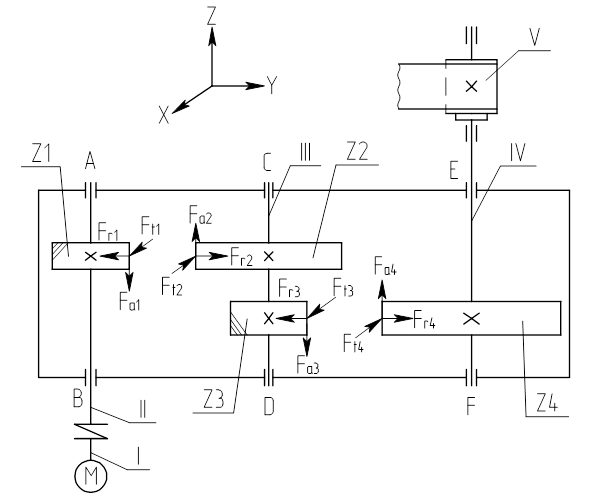

Ft = 9874 H, Fr = 3616 H, Fa = 1108 H, d = 239 мм.

a = 174,5 мм, b = 70 мм, c = 58 мм.

Усилие от муфты: FM = 125![]() = 125

= 125![]() = 4294 H

= 4294 H

Реакции опор:

в плоскости xz:

RAX = (Ftb + FMc)/(a+b) =(9874·70 + 4294·58)/244,5 = 3846 Н;

RBX = (Fta – FM(a+b+c))/(a+b) =(9874·174,5 - 4294·302,5)/244,5 = 1734 Н;

Проверка: RAX + RBX + FM – Ft = 3846 + 1734 + 4294 – 9874 = 0.

в плоскости yz:

RAY = (Frb - Fad/2)/(a+b) =(3616·70 - 1108·119,5)/244,5 = 494 Н;

RBY = (Fra + Fad/2)/(a+b) =(3616·174,5 + 1108·119,5)/244,5 = 3122 Н;

Проверка: RAY + RBY – Fr = 494 + 3122 – 3616= 0.

Суммарные реакции:

RA = ![]() =

= ![]() = 3878 H;

= 3878 H;

RB = ![]() =

= ![]() = 3571 H;

= 3571 H;

Опасное сечение – место под колесо цилиндрической передачи.

Материал вала – сталь 45, НВ = 240, σв = 780 МПа, σт = 540 МПа, τт = 290 МПа,

σ-1 = 360 МПа, τ-1 = 200 МПа, ψτ = 0,09, [2].

Найдем значения изгибающих моментов в наиболее опасном сечении:

Му = RAY a + Fad/2 = 494 · 0,1745 + 1108 · 0,1195 = 219 Н·м;

Мх = RAX a = 3846 · 0,1745 = 671 Н·м;

Мсеч = ![]() =

= ![]() = 706 Н·м.

= 706 Н·м.

Расчет вала в опасном сечении на сопротивление усталости.

σа = σu = Мсеч / 0,1dпр3 = 706 · 103 / 0,1 · 703 = 20,5 МПа

τа = τк /2 = M3 / 2 · 0,2dпр3 = 1180 · 103 / 0,4 · 703 = 8,6 МПа

Кσ / Кdσ = 3,8 [2]; Кτ / Кdτ = 2,2 [2];

KFσ = KFτ = 1 [2]; KV = 1 [2].

KσД = (Кσ / Кdσ + 1 / КFσ – 1) · 1 / KV = (3,8 + 1 – 1) · 1 = 3,8

KτД = (Кτ / Кdτ + 1 / КFτ – 1) · 1 / KV = (2,2 + 1 – 1) · 1 = 2,2

σ-1Д = σ-1 / KσД = 360 / 3,8 = 94,7 МПа

τ-1Д = τ -1 / KτД = 200 / 2,2 = 91 МПа

Sσ = σ-1Д / σа = 94,7 / 20,5 = 4,6; Sτ = τ -1Д / τ а = 91 / 8,6 = 10,6

S = Sσ Sτ / ![]() = 4,6 · 10,6 /

= 4,6 · 10,6 / ![]() = 4,2 > [S] = 2,5

= 4,2 > [S] = 2,5

Прочность вала обеспечена.

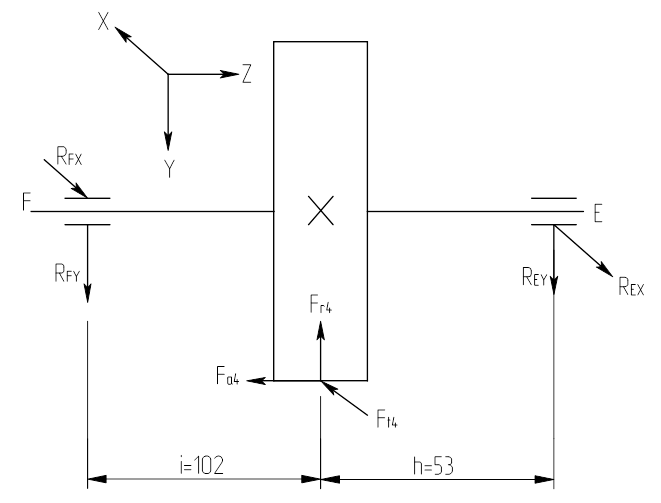

Расчет подшипника.

Расчет ведем по ГОСТ 18855-82.

Эквивалентная нагрузка:

Рэ = (XVPr1 + YPa1)KбKT,

в которой радиальная нагрузка Pr1 = 3878 H; осевая нагрузка Pa1 = 1108 H;

V = 1 - вращается внутреннее кольцо; коэффициент безопасности: Kб = 1,3;

КТ = 1 [3].

Отношение Pa1 / Со = 1108 / 70000 = 0,016; этой величине соответствует е = 0,30.

Отношение Рa1 / Pr1 = 1108 / 3878 = 0,29 < е; Х = 1; Y = 0.

Рэ = (1·3878 + 0· 1108) · 1,3 = 5041 H < С = 91300 Н

Расчетная долговечность, млн. об:

L = (C/Pэ)3 = (91300/5041)3,33 = 1007 млн. об.

Расчетная долговечность, ч:

Lh = L·106/60n = 1007·106/60·38 = 44·104 ч,

что больше установленных ГОСТ 16162-85. Подшипник выбран верно.

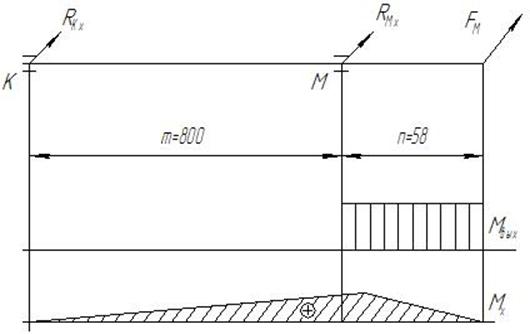

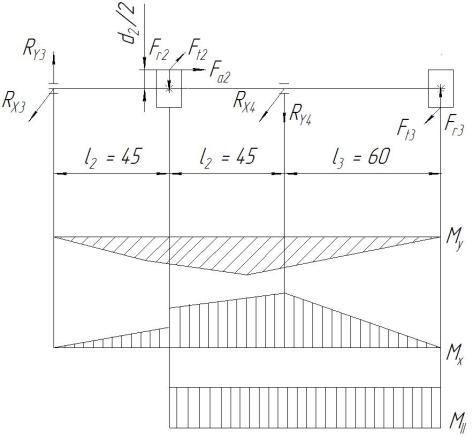

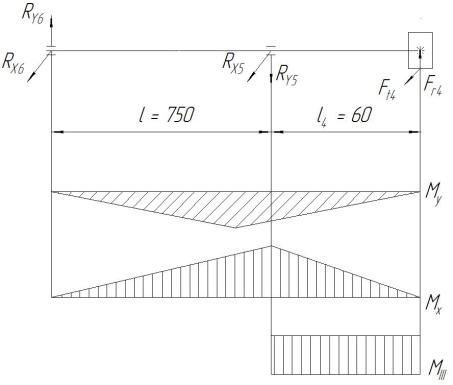

11 Расчет приводного вала и расчет подшипников для него

Исходные данные для расчета:

m = 800 мм, n = 58 мм.

Усилие от муфты: FM = 125![]() = 125

= 125![]() = 4294 H

= 4294 H

Реакции опор:

в плоскости xz:

RKX = FMn/m = 4294·58/800 = 311 Н;

RMX = - FM(m+n)/m = - 4294·858/800 = - 4605 Н;

Проверка: RKX + RMX + FM = 311 - 4605 + 4294 = 0.

Реакции опор:

RК = 311 H;

RМ = 4605 H;

Опасное сечение – опора М.

Материал вала – сталь 45, НВ = 240, σв = 780 МПа, σт = 540 МПа, τт = 290 МПа,

σ-1 = 360 МПа, τ-1 = 200 МПа, ψτ = 0,09, [2].

Найдем значения изгибающих моментов в наиболее опасном сечении:

Мх = RКX m = 311 · 0,8 = 249 Н·м;

Расчет вала в опасном сечении на сопротивление усталости.

σа = σu = Мсеч / 0,1dпр3 = 249 · 103 / 0,1 · 603 = 11,5 МПа

τа = τк /2 = Mвых / 2 · 0,2dпр3 = 1150 · 103 / 0,4 · 603 = 13,3 МПа

Кσ / Кdσ = 3,8 [2]; Кτ / Кdτ = 2,2 [2];

KFσ = KFτ = 1 [2]; KV = 1 [2].

KσД = (Кσ / Кdσ + 1 / КFσ – 1) · 1 / KV = (3,8 + 1 – 1) · 1 = 3,8

KτД = (Кτ / Кdτ + 1 / КFτ – 1) · 1 / KV = (2,2 + 1 – 1) · 1 = 2,2

σ-1Д = σ-1 / KσД = 360 / 3,8 = 94,7 МПа

τ-1Д = τ -1 / KτД = 200 / 2,2 = 91 МПа

Sσ = σ-1Д / σа = 94,7 / 11,5 = 8,2; Sτ = τ -1Д / τ а = 91 / 13,3 = 6,8

S = Sσ Sτ / ![]() = 8,2 · 6,8 /

= 8,2 · 6,8 / ![]() = 5,2 > [S] = 2,5

= 5,2 > [S] = 2,5

Прочность вала обеспечена.

Расчет подшипника.

Расчет ведем по ГОСТ 18855-82.

Эквивалентная нагрузка:

Рэ = (XVPr1 + YPa1)KбKT,

в которой радиальная нагрузка Pr1 = 4605 H; осевая нагрузка Pa1 = 0 H;

V = 1 - вращается внутреннее кольцо; коэффициент безопасности: Kб = 1,3;

КТ = 1 [3].

Рэ = 4605 · 1,3 = 5987 H < С = 81900 Н

Расчетная долговечность, млн. об:

L = (C/Pэ)3 = (81900/5987)3= 1053 млн. об.

Расчетная долговечность, ч:

Lh = L·106/60n = 1053·106/60·38 = 46·104 ч,

что больше установленных ГОСТ 16162-85. Подшипник выбран верно.

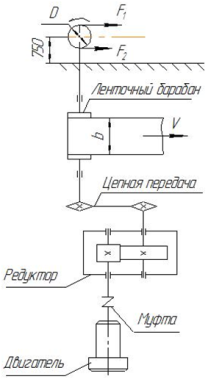

12 Смазка

Смазка зубчатых зацеплений осуществляется окунанием одного из зубчатых колес в масло на полную высоту зуба.

Вязкость масла по [1] (табл. 11.1):

V = 0,92 м/с; [σ]H = 640 МПа – V50° = 60 мм2/с

По [1] (табл. 11.2) принимаем масло индустриальное И-70А, у которого

V50°C = 65-75 мм2/с.

Подшипники смазываются тем же маслом, что и зацепления за счет разбрызгивания масла и образования масляного тумана.

13 Проверка прочности шпоночных соединений

Напряжение смятия:

σсм = 2М / d(l – b)(h – t1) < [σ]см = 120 МПа

Быстроходный вал Ø40 мм, шпонка 12 × 8 × 40, t1 = 5 мм.

σсм = 2 · 220 · 103 / 40 · (40 – 12)(8 – 5) = 119 МПа < [σ]см

Промежуточный вал Ø46 мм, шпонка 14 × 9 × 50, t1 = 5,5 мм.

σсм = 2 · 380 · 103 / 46 · (50 – 14)(9 – 5,5) = 118 МПа < [σ]см

Тихоходный вал Ø52 мм, шпонка 16 × 10 × 70, t1 = 6 мм.

σсм = 2 · 1180 · 103 / 52 · (70 – 16)(10 – 6) = 119 МПа < [σ]см

Тихоходный вал Ø70 мм, шпонка 20 × 12 × 70, t1 = 7,5 мм.

σсм = 2 · 1180 · 103 / 70 · (70 – 20)(12 – 7,5) = 117 МПа < [σ]см

Приводной вал Ø52 мм, шпонка 16 × 10 × 70, t1 = 6 мм.

σсм = 2 · 1150 · 103 / 52 · (70 – 16)(10 – 6) = 118 МПа < [σ]см

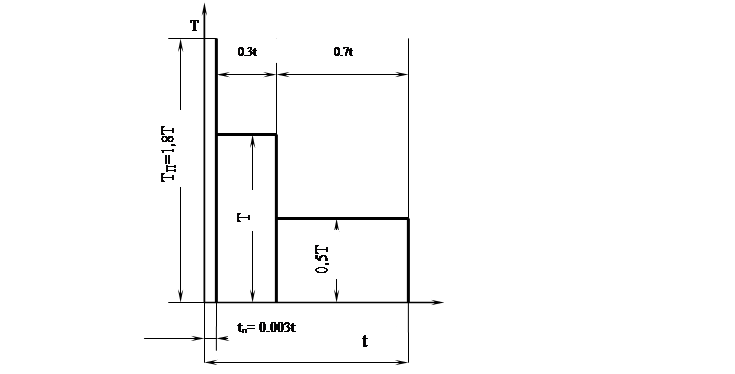

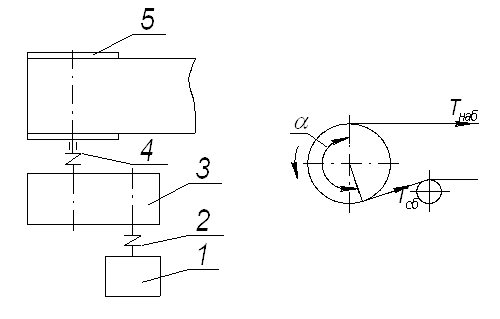

14 Выбор муфты

Муфта, соединяющая тихоходный вал с приводным валом.

Предусмотрим в этой муфте предохранительное устройство для предотвращения поломки привода при заклинивании исполнительного элемента.

При проектировании компенсирующе - предохранительной муфты, за основу возьмем упругую втулочно-пальцевую муфту:

Муфта 2000-52-1-У3 ГОСТ 21424-93.

[М] = 2000 Н · м, D × L = 250 × 288.

В нашем случае: М3 = 1180 Н · м

Наличие упругих втулок позволяет скомпенсировать неточность расположения в пространстве ведомого вала и приводного вала. Доработаем данную муфту, заменив ее крепление на приводном валу со шпонки на штифт. Штифт рассчитаем таким образом, чтобы при превышении максимально допустимого передаваемого момента его срезало. Таким образом, штифт будет служить для ограничения передаваемого момента и предохранения частей механизма от поломок при перегрузках, превышающих расчетные. [2]

Наибольший номинальный вращающий момент, передаваемый муфтой:

Мном = 2000 Н · м

Расчетный вращающий момент М срабатывания муфты:

М = 1,25Мном = 1,25 · 2000 = 2500 Н · м

Радиус расположения поверхности среза:

R = 26 мм

Материал предохранительного штифта:

Сталь 30 ГОСТ 1050-88, σв = 490 МПа

Коэффициент пропорциональности между пределами прочности на срез и на разрыв:

К = 0,68

Расчетный предел прочности на срез штифта:

τср = К · σв = 0,68 · 490 = 333,2 МПа

Диаметр предохранительного штифта:

d =  =

= ![]() = 0,019 м, d = 19 мм

= 0,019 м, d = 19 мм

Предельный вращающий момент (проверочный расчет):

М = πd2r τср /4 = 3,14 · 0,0192 · 0,026 · 333,2 · 106 / 4 = 2455 Н · м

15 Сборка редуктора

Детали перед сборкой промыть и очистить.

Сначала собираем валы редуктора. Ставим колеса, устанавливаем подшипники, закладываем шпонки.

Далее устанавливаем валы в корпус редуктора.

Закрываем редуктор крышкой и стягиваем стяжными болтами. Устанавливаем крышки подшипников.

После этого редуктор заполняется маслом. Обкатываем 4 часа, потом промываем.

Список использованной литературы

1. П.Ф. Дунаев, С.П.Леликов – Конструирование узлов и деталей машин,

Москва, «Высшая школа», 1984 г.

2. С.А. Чернавский и др. – Курсовое проектирование деталей машин,

Москва, «Машиностроение», 1988 г.

3. М.Н. Иванов – Детали машин, Москва, «Высшая школа», 1998 г.

4. А.Е. Шейнблит – Курсовое проектирование деталей машин,

Калининград, «Янтарный сказ», 2002 г.

Похожие работы

... по программе, устанавливаемой техническими условиями. Заключение По данным задания на курсовой проект спроектирован привод к скребковому конвейеру, представляющий собой электродвигатель, двухступенчатый цилиндрический косозубый редуктор и сварную раму. В процессе проектирования подобран электродвигатель, произведён расчёт редуктора. Расчёт редуктора включает в себя кинематические расчёты ...

... барабан 3 У - 1 0,08 кг 1 раз в неделю Винт 4 У - 1 0,02 кг 1 раз в месяц Редуктор 5 И – 20А 0,8 кг 1 раз в год 5. СЕБЕСТОИМОСТЬ КАПИТАЛЬНОГО РЕМОНТА ЛЕНТОЧНОГО КОНВЕЙЕРА 5.1 Определение трудоемкости капитального ремонта Определение трудоемкости капитального ремонта (по Положению о планово-предупредительных ремонтах оборудования и транспортных средств на предприятиях ...

... Рэ = (XVPr5 + YPa5)KбKT, в которой радиальная нагрузка Pr5 = 2195 H; осевая нагрузка Pa5 = Fa5 = 0; V = 1 – вращается внутреннее кольцо; коэффициент безопасности для приводов ленточных конвейеров Kб = 1; КТ = 1 [2]. Рэ = 2195 H. Расчетная долговечность, млн. об: L = (C/Pэ)3 = (81900/2195)3 = 620 млн. об. Расчетная долговечность, ч: Lh = L·106/60n = 620·106/60·316,7 = 32,3·104 ч, что ...

... . Наиболее полно требования снижения массы и габаритных размеров удовлетворяет привод с использованием электродвигателя и редуктора с внешним зацеплением. 1. Энергетический и кинематический расчет привода Мощность, потребляемую конвейером, по ф. стр.5 [1]: Pp=FtV= 4×103×1,6=6,4 кВт, где Ft– тяговое усилие на барабане, кН; V – окружная скорость Мощность, потребляемая ...

0 комментариев