Навигация

Выбор материалов и расчет допускаемых напряжений для зубчатых передач

2.1 Выбор материалов и расчет допускаемых напряжений для зубчатых передач

Желая получить сравнительно небольшие габариты и невысокую стоимость редуктора, выбираем для изготовления колес сравнительно недорогую легированную сталь 40Х, а для шестерен 45Х. По таблице 4.1.1 [2] назначаем термообработку: для шестерен – улучшение НВ 240…280;

для колес – улучшение НВ 230..260.

При данной термообработке обеспечивается приработка зубьев.

Определяем допускаемые напряжения.

Допускаемые контактное напряжение шестерни рассчитываем по ф. из табл. 2.5[2]:

sнр1=0,9×sнlim1×ZN/SН=0,9×590×1/1,2=408,462 Мпа,

где sнlim1- предел контактной выносливости шестерни, определенной по ф. из табл. 4.1.3 [2]

sнlim1=2×НВ+70=2×260+70=590 Мпа,

где НВ=260 – твердость,

ZN – коэффициент долговечности шестерни, определяется по ф. из табл. 1.2 [3]

ZN1=![]()

где NHlim1 – предел контактной выносливости шестерни, определяемый по формуле

NHlim1=30×НВ2,4=30×2602,4=1,875×107

где Nк – расчетное число циклов напряжений при постоянном режиме работы шестерни, определяемое по ф. табл. 1.2 [3]

Nк=60×n×с×t=60×171×1×5×300×24×0,33=1,22×108

Принимаем ZN=1.

SN=1,3 – коэффициент запаса прочности шестерни по табл. 2.1 [3].

Находим допускаемое контактное напряжение колеса по формуле

sHP2=0,9×sHlim2×ZN2/SN2=0,9×550×1/1,3=380,769 Мпа,

где sHlim2=2×HB+70=2×240+70=550 Мпа,

где НВ=240,

ZN2= ![]()

Принимаем ZN2=1, SN=1,3.

Допускаемое контактное напряжение передачи определяем по ф. табл. 2.1 [3]

sHP=0,45(sHP1+sHP2)=0,45(408,462+380,769)=355,154 Мпа.

Находим допускаемые изгибные напряжения шестерни по ф.табл. 2.1 [3]

sFP1=sFlim1×YN1×YA1/SF1=455×0,568×1/2,2=117,473 Мпа,

где sFlim1 – предел изгибной выносливости шестерни, определяемый по ф. табл. 1.3 [3],

sFlim1=1,75×260=455 Мпа,

YN1=![]()

где NFG=4×106 – базовое число циклов перемены напряжений, по табл. 1.4 [3]

NR=NK=1,22×108,

YA=1 – коэффициент, учитывающий влияние двухстороннего приложения нагрузки к шестерне, по табл. 2.1 [3],

SF1=2,2 – коэффициент запаса прочности шестерни, по табл. 2.1 [3].

Допускаемые изгибные напряжения колеса определим по формуле

sFP2=sFlim2×YN2×YA2/SF2=420×0,704×1/2,2=134,4 Мпа,

где sFlim2=1,75×HB=1,75×240=420 Мпа,

где YN2=![]()

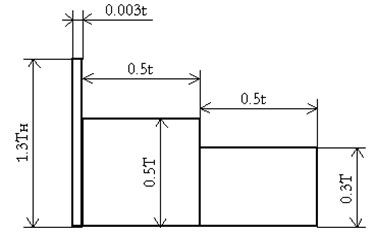

2.2 Расчет геометрии передачи тихоходной ступени

Сначала рассчитываем зубчатую передачу тихоходной ступени, как более нагруженную и в основном определяющую габариты редуктора.

Межосевое расстояние передачи, ф. 14 [2]

![]()

где КНb - коэффициент концентрации нагрузки, рис. 8.15 [2],

yba – коэффициент ширины относительно межосевого расстояния, табл. 8.4 [2].

Принимаем число зубьев шестерни Z1=20, тогда число зубьев колеса

Z2=Z1×Uтп=20×4,644=92,88.

Принимаем число зубьев Z2=93.

Модуль выразим из ф. 8.17 [2]

где b=12 – угол наклона линии зуба.

По таблице 8.1 [2] уточняем значение модуля m=3 мм.

Уточняем значение межосевого расстояния

Принимаем аw=173 мм.

Определяем геометрические параметры колес передачи.

Делительные диаметры

Диаметры окружностей вершин зубьев

da1=d1+2×m=61,34+2×3=69,14 мм,

da2=d2+2×m=285,23+2×3=289,433 мм.

Диаметры окружностей впадин зубьев

df1=d1-2,5×m=61,34-2,5×3=55,64 мм,

df2=d2-2,5×3=275,93 мм.

Ширина зацепления колеса, ф. 8.16 [2]

bw=b2=yba×aw=0,5×173,15=86,58 мм.

Принимаем b2=63 мм.

|

где ZHb - коэффициент повышения прочности косозубых передач по контактным напряжениям, ф. 8.28 [2]

где KHa - коэффициент неравномерности нагрузки одновременно зацепляющихся пар зубьев, табл. 8.7 [2]. Значение выбираем исходя из степени точности 7, которая установлена в зависимости от окружной скорости

ea - коэффициент торцового перекрытия, ф. 8.25 [2]

ea=(1,88-3,2×(1/Z1+1/Z2))×cosb=(1,88-3,2(1/20+1/93))×cos12=1,65,

|

КH=KHb×KHV=1,04×1,02=1,061,

Где KHV – коэффициент динамической нагрузки, табл. 8.3 [2].

Проверочный расчет по изгибным напряжениям.

Коэффициенты формы зубьев YF1 и YF2 по табл. 9.10 [4] в зависимости от эквивалентных чисел зубьев

ZV1=Z1/cos3b=20/cos312=22,436,

ZV2=Z2/cos3b=93/cos312=104,7,

YF1=4,

YF2=3,6.

Расчет выполняется по тому из колес, у которого меньше отношение sFP/YF

sFР1/YF1=117,473/4=29,368;

sFP2/YF2=134,4/3,6=37,33;

Проверяем зубья шестерни по ф. 8.32 [2]

sF1=YF1×ZFb×Ft×KF/(bw×m)=4×0,593×3990×1,17/(91×3)=40,56 Мпа<sFP1,

где ZFb - коэффициент повышения прочности косозубых передач по напряжениям изгиба, ф. 8.34 [2]:

ZFb=KFa×Yb/ea=1,07×0,914/1,65=0,593;

где KFa - коэффициент неравномерности нагрузки одновременнозацепляющихся пар зубьев, табл. 8.7 [2],

Yb - коэффициент, учитывающий повышение изгибной прочности вследствие наклона контактной линии к основанию зуба, с. 129 [2],

Yb=1-b/140=1-12/140=0,914,

Ft=3,99×103 H – окружное усилие в зацеплении,

Ft=2×T2/d2=2×599,8/300,56=3,99 кН=3990 Н,

КF – коэффициент расчетной нагрузки,

КF=KFb×KFV=1,1×1,06=1,17,

где КFb и KFV определяются по рис. 8.15 и табл. 8.3 [2].

Условия прочности выполняются.

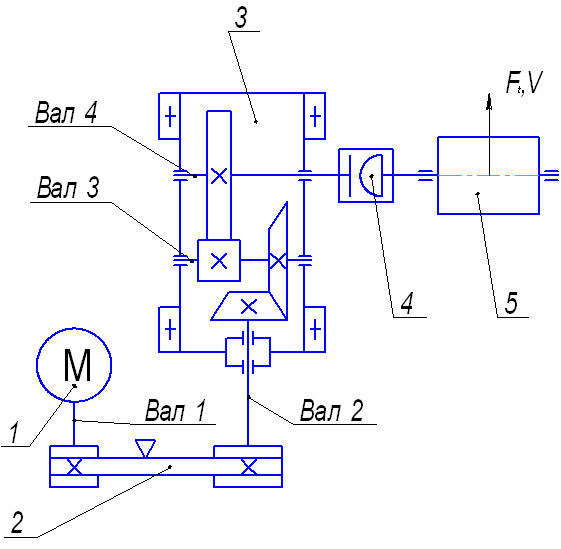

2.3 Расчет валов

2.3.1 Проектный расчет валов

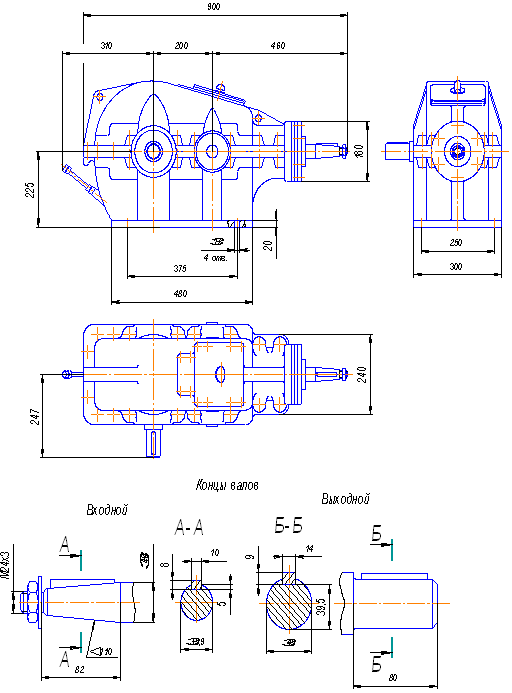

Исходя из крутящих моментов на валах, конструктивно назначаем следующие диаметры валов:

· для быстроходного – диаметр под муфту dм=28 мм,

диаметр под подшипником dп=35 мм,

· для промежуточного вала – диаметр под колесо dк=45 мм,

диаметр под подшипником dп=35 мм,

· для тихоходного вала – диаметр под колесом dк=50 мм,

диаметр под подшипником dп=50 мм,

диаметр под муфту dм=40 мм.

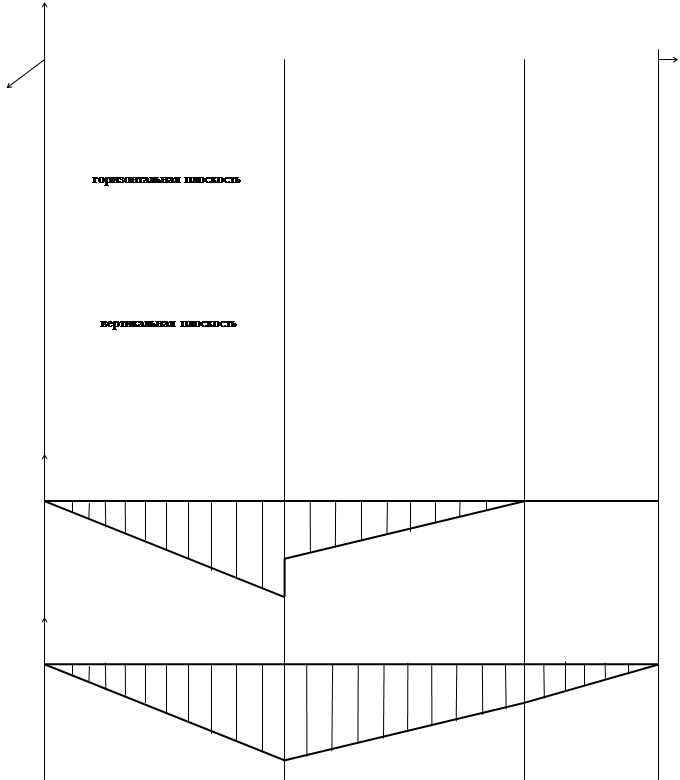

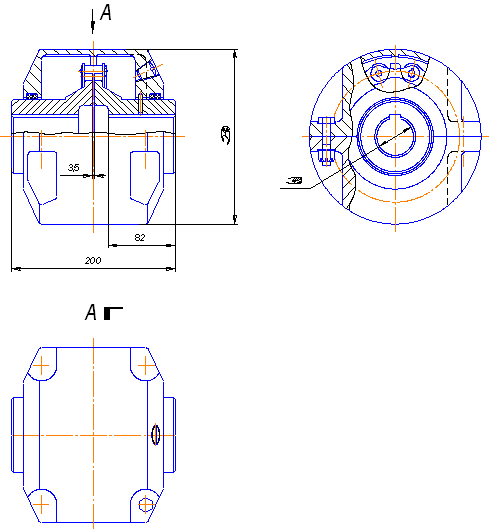

2.3.2 Проверочный расчет тихоходного вала

1. Назначаем материал вала – сталь 45 с sв=750 МПа и определяем средний диаметр вала, ф. 15.1 [2]

|

2. Радиальная сила от муфты на выходном конце вала, стр. 263 [2]

|

3. Определяем диаметры ступеней вала:

в местах посадки подшипников dп=50 мм;

в месте посадки колеса dк=60 мм;

в месте посадки муфты dм=40 мм.

4. Зададимся расстояниями между средними плоскостями:

зубчатого колеса и подшипников а=55 мм, b=52 мм,

подшипников l=а+b=55+52=107 мм,

подшипника и полумуфты с=71 мм.

5. Определяем реакции в опорах и строим эпюры изгибающих и крутящих моментов, см. рисунок

Найдем реакции от сил Fr и Fa2, действующих в вертикальной плоскости

Fr=2121,63 Н,

Fa2=1211,36 Н,

åМв=0; Fr×b+Ав×l-Fa2×d2/2=0;

AB=(Fa2×d2/2-Fr×b)/l=(1211×142,9-2121×52)/107=586,5 H;

Сумма проекций на вертикальную ось:

Вв-Fr-Ав=0;

Вв=Ав+Fr=586,5+2121=2707,5 Н.

Максимальный изгибающий момент в вертикальной плоскости (в месте установки колеса)

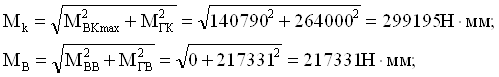

Мвкmax=Вв×b=2707,5×52=140790 Н×мм,

Мвк=Ав×а=586,5×55=32257,5 Н×мм.

Определяем реакции от сил Ft2=5698 Н, Fм=3061 Н;

åМв=0,

Fм×с+Ft2×b-Aг×l=0;

Aг=(Fм×c+Ft2×b)/l=(3061×71+5698×52)/107=4800 Н.

Сумма проекций на горизонтальную ось

Fм-Bг-Ft2+A=0;

Bг=Fм-Ft2+Aг=3061-5698+4800=2163 Н.

Изгибающий момент в горизонтальной плоскости под опорой В

Мив=Fм×с=3061×71=217331 Н×мм;

Изгибающий момент в горизонтальной плоскости в месте посадки колеса

Мгк=Аг×а=4800×55=264000 Н×мм.

Проверим два предполагаемых опасных сечения на сопротивление усталости: под колесом, ослабленное шпоночным пазом и рядом с подшипником В, ослабленное галтелью.

Суммарные изгибающие моменты в этих сечениях

|

Сопротивление усталости под колесом.

Напряжения изгиба

sк=Мк/WPk=Mk/(0,1×dk3)=299195/(0,1×603)=13,85 Н×мм;

Напряжения кручения

tк=Т2/Wpk=T2/(0,2×dk3)=599,8×103/(0,2×603=13,88 Мпа;

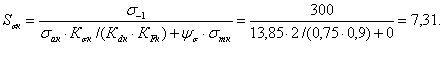

Пределы выносливости, ф. 15.7 [2]

s-1=0,4×sв=0,4×750=300 МПа;

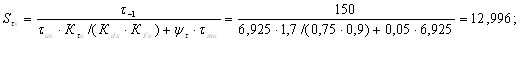

t-1=0,2×sв=0,2×750=150 МПа;

Эффективные коэффициенты концентрации напряжений соответственно при изгибе и кручении, табл. 15.1 [2]

Кsк=2; Кtк=1,7;

Масштабный фактор, рис. 15.5 [2]

Кdк=0,75;

Фактор шероховатости, рис. 15.6 [2]

КFK=0,9.

Амплитуды переменных и постоянных составляющих циклов напряжений, ф. 15.5 [2]

sак=sк=13,85 МПа; smк=0;

tак=tmк=0,5×13,85=6,925 МПа;

Коэффициенты, корректирующие влияние постоянной состовляющей цикла напряжений на сопротивление усталости, ф. 15.6 [2]

ys=0,1; yt=0,05;

Запас сопротивления усталости по изгибу, ф. 15.4 [2]

|

Запас сопротивления усталости по кручению, ф. 15.4 [2]

Запас сопротивления усталости. ф. 15.3 [2]

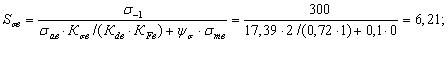

Найдем сопротивление усталости сечения под подшипником. Определим соответствующие параметры

sв=Мв/Wв=Мв/(0,1×dп3)=217331/(0,1×503)=17,39 МПа;

tв=Т2/Wрв=599,8×103/(0,2×503)=23,992 МПа;

Кsв=2; Кtв=1,53; Кdв=0,72; КFв=1;

|

sав=sв=17,39 МПа; smв=0;

|

tав=tmв=0,5×tв=0,5×23,992=11,996 МПа;

|

Сечение вала под подшипником В является болеенапряженным.

![]()

|

Для рассчитанного вала подберем подшипники. Принимая во внимание то, что передача косозубая (наличие осевых сил), выбираем подшипники: шариковые радиально-упорные однорядные N36207 и N36210 ГОСТ 831-75 a=120. Результаты выбора подшипников сводим в таблицу.

Таблица 2.1

| Назначение вала | Обозначение подшипника | d, мм | D, мм | В, мм | С, Н | С0, Н |

| Быстроходный | 36207 | 35 | 72 | 17 | 30800 | 17800 |

| Промежуточный | 36207 | 35 | 72 | 17 | 30800 | 17800 |

| Тихоходный | 36210 | 50 | 90 | 20 | 43200 | 27000 |

Определяем реакции опор А и В

|

Произведем расчет подшипника А, как более нагруженного.

Эквивалентная динамическая нагрузка, ф. 16. 23 [2]

![]()

Pr=(X×V×FrB+Y×Fa2)Kб×КТ=(1×1×3465+0)×1,1×1=3811,5 Н,

где V – коэффициент вращения, с. 292 [2],

X и Y – коэффициенты радиальной и осевой нагрузок, табл. 16.4 [1]

X=1, Y=0,

так как

Fa2/C0=1211,36/27000=0,045

Fa2/(V×FrB)= 1211,36/3465=0,34<=0,34,

где Кб – коэффициент безопасности, табл. 16.3 [2],

Кт – температурный коэффициент, с. 292 [2].

Ресурс подшипника в млн. оборотов, ф. 16.21 [2]

L=(C/Pr)P=(43200/3811,5)3=1456,01 ч.

Проверим подшипник по статической грузоподъемности С0.

Эквивалентная статическая нагрузка, ф. 16.29 [2]

P0=X0×Frb+Y0×Fa2=0,5×3465+0,47×1211,36=2301,84 Н < C0,

где X0 и Y0 – коэффициенты радиальной и осевой статических нагрузок, стр. 295 [2].

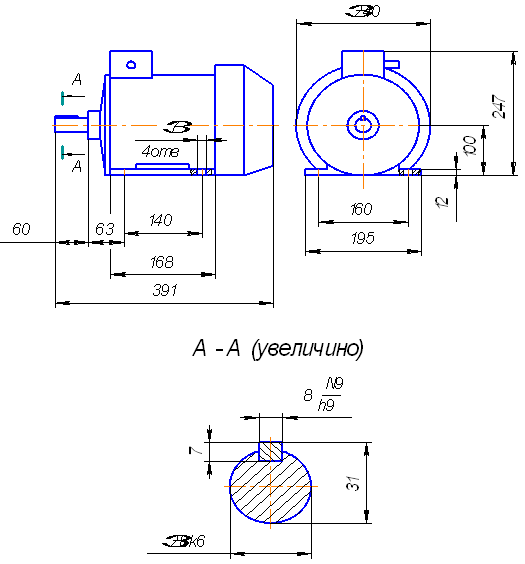

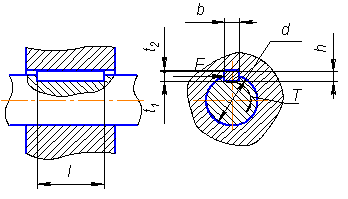

2.5 Выбор и расчет шпонокДля соединения насаживаемых на валы редуктора деталей с валом используем призматические шпонки по ГОСТ 23360-78. Размеры поперечного сечения шпонок b×h выбираем по указанному ГОСТу в соответствии с диаметром вала в месте установки шпонки. Длина шпонки выбирается в зависимости от длины ступицы, насаживаемой на вал детали.

Выбранные шпонки проверяются на смятие по формуле

|

где Т – передаваемый момент, Н×м; d – диаметр вала, мм; h – высота шпонки, мм; [sсм] – допускаемое напряжение смятия, МПа; при стальной ступице и спокойной нагрузке [sсм]=80…120 МПа; t1 – глубина посадки шпонки в вал, мм; lр – рабочая длина шпонки, мм; при скругленных концах lр=l-b; l – длина шпонки, мм. Результаты выбора и расчета шпонок сводим в таблицу.

Таблица 2.2

| Назначение вала | Т, Н×м | d, мм | b, мм | h, мм | t1, мм |

| Быстроходный | 44,2 | 28 | 8 | 7 | 4 |

| Промежуточный | 134 | 45 | 14 | 9 | 5,5 |

| Тихоходный | 599 | 60 | 18 | 11 | 7 |

| Тихоходный | 577 | 40 | 12 | 8 | 5 |

3. Смазка редуктора

По рекомендациям [5] при окружной скорости погружаемого в масло колеса до 12,5 м/с в редукторе применяем картерный непроточный способ смазки. Смазка осуществляется путем окунания зубчатого колеса быстроходной ступени в маслянную ванну. Во избежание больших потерь при разбрызгивании глубина погружения зубчатого колеса не должна превышать 5m=5×1,5=7,5 мм.

При отношении для быстроходной ступени

sh3/v=19,1×106

по рекомендациям требуемая кинематическая вязкость масла v50=32.

Принимаем для смазки редуктора масло индустриальное И-30А ГОСТ20799-75.

Список использованных источников

1. Рогачевский Н.И., Кравец Н.Ф. Проектирование узлов и деталей машин. Техническое предложение и эскизный проект. - Могилев: ММИ, 1997. - 24с.

2. Иванов М.Н. Детали машин: Учебник для машиностроительных специальностей ВУЗов. – М.: Высшая школа, 1984. – 336 с.

3. Кузьмин А.В. и др. Расчеты деталей машин. – Мн.: Выш. школа, 1986. – 400 с.

4. Рогачевский Н.И. Расчет цилиндрических зубчатых передач на ЭВМ в режиме диалога: Методические указания. – Могилев: ММИ, 1992. – 23 с.

5. Проектирование механических передач / С.А. Чернавский, Г.А. Снесарев, Б.С. Козинцов и др. – М.: Машиностроение, 1984. – 560 с.

Похожие работы

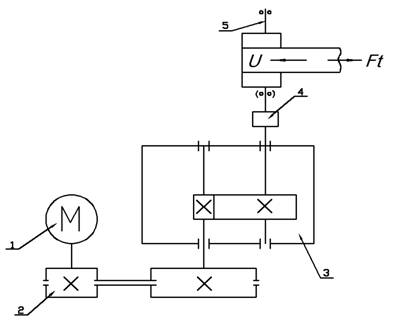

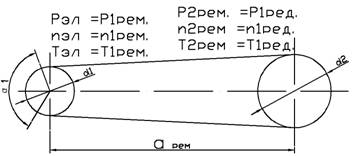

... Uред.ст = 5,6. Уточним полученное значение передаточного отношения клиноременной передачи: Uкл.рем.ст. = Uпр / Uред.ст. = 10,8 / 5,6 = 1,93 Определим значения мощности на каждом из валов привода конвейера. Мощность на выходном валу электродвигателя (кВт) определяется по формуле (9). Ртреб.эл. = Ррем1 = 8,87 кВт (9) Мощность на входном валу ...

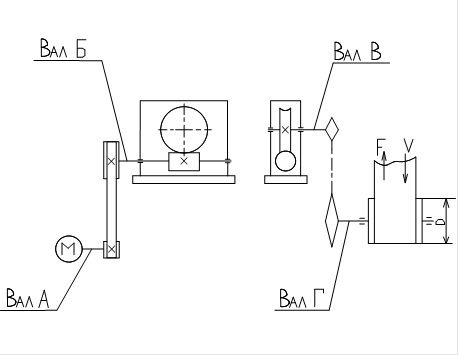

... , рад/с 3.6 Определяем общее передаточное отношение Из рекомендаций [1, c. 7] принимаем передаточное отношение редуктора Uред = 8; цепной передачи передачи Uц = 3 ; ременной передачи Uр = 2,115. Проверка выполнена 3.7 Определяем результаты кинематических расчетов на валах Вал А: Частота вращения вала об/мин Угловая скорость рад/с Мощность на валу кВт Крутящий момент Н м ...

... . Рассчитаем входной и выходной валы. Из предыдущих расчетов редуктора известно: а) моменты передаваемые валами ТI = 17.64 Н×м и ТII = 284.461 Н×м; б) диаметры d1 = 50 мм и d2 = 200 мм; 3.1. Входной вал червячного редуктора. 3.1.1. Выбор материала вала. Назначаем материал вала - сталь 40ХН. Принимаем по таблице 3 [3]: sВ = 820 МПа, sТ = 650 МПа. 3.1.2. ...

... : 1.3 Определение частоты вращения вала исполнительного механизма и двигателя Частота n4, мин-1, вращения вала: гдеD - диаметр барабана ленточного конвейера, мм; Рисунок 1 - Кинематическая схема привода ленточного конвейера: 1 - электродвигатель; 2 - ременная передача; 3 - двухступенчатый коническо-цилиндрический редуктор; 4 - компенсирующая муфта; 5 - узел барабана. ...

0 комментариев