Навигация

8. Длина цепи

l = lp * p = 4495,8 мм

9. Диаметры звёздочек.

Диаметр делительной окружности:

ведущей звёздочки:

dd1 = p / sin(1800/ z1) = 304 мм

ведомой звёздочки:

dd2 = p / sin(1800/ z2) = 618,9 мм

Диаметр окружности выступов:

ведущей звёздочки:

Dе1 = p*(K + Кz1 – 0,31/λ) = 324,8 мм,

где К = 0,7 – коэффициент высоты зуба;

Кz1 – коэффициент числа зубьев:

Кz1 = ctg 1800/ z1 = 7,92

λ – геометрическая характеристика зацепления:

λ = р/d1 = 3,43

где d1 = 11,1 мм – диаметр ролика шарнира цепи

ведомой звёздочки:

Dе2 = p*(K + Кz2 – 0,31/λ) = 641 мм,

где

Кz2 = ctg 1800/ z2 = 16,21

Диаметр окружности впадин:

ведущей звёздочки:

Di1 = dd1 – (d1 – 0,175*√dd1)= 295,9 мм;

ведомой звёздочки:

Di2 = dd2 – (d1 – 0,175*√dd2)= 612,2 мм.

Проверочный расчет.

10. Проверка частоты вращения меньшей звёздочки:

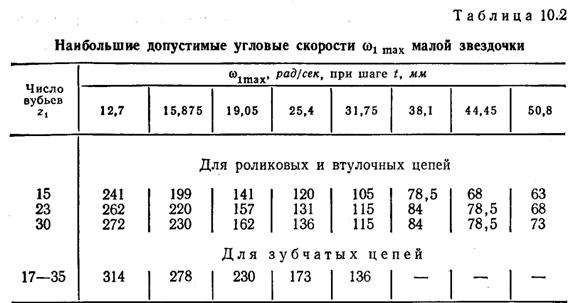

n1 ≤ [n]1,

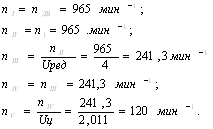

где n1 = 50,93 об/мин – частота вращения тихоходного вала редуктора;

[n]1 = 15*103/p = 393,7 об/мин – допускаемая частота вращения.

50,93 < 393,7.

11. Проверка числа ударов цепи о зубья звездочек:

U ≤ [U],

где U – расчетное число ударов цепи:

U = 4*z1*n1/(60*lp) = 0,72;

[U] – допускаемое число ударов:

[U] = 508/р = 13,33;

0,72 < 13,33.

12. Фактическая скорость цепи:

υ = z1*p*n1/(60*103) = 0,8 м/с.

13. Окружная сила, передаваемая цепью:

Ft = P1*103/υ = 3162 Н,

где P1 = 2,556 кВт - мощность на ведущей звездочке.

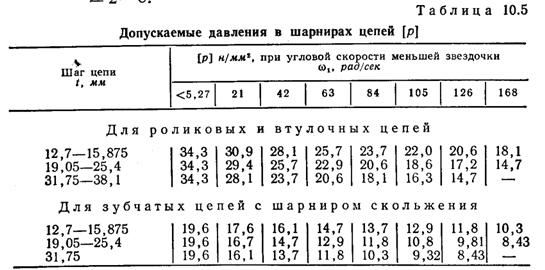

14. Проверка давления в шарнирах цепи:

Pц = Ft*Kэ/A ≤ [Рц],

где а) А – площадь проекции опорной поверхности шарнира:

A = d1*b3 = 281,94 мм2,

где d1 и b3 – соответственно диаметр валика и ширина внутреннего звена цепи:

d1 = 11,1 мм,

b3 = 25,4 мм;

б) [Рц] = 35 МПа – уточненное;

Pц = 26,28 МПа < [Рц].

15. Проверка прочности цепи.

Прочность цепи удовлетворяется соотношением:

S ≥ [S],

где [S] = 7,5 – допускаемый коэффициент запаса прочности;

S – расчетный коэффициент запаса прочности:

S = Fp / (Ft*Kд + F0 + Fυ),

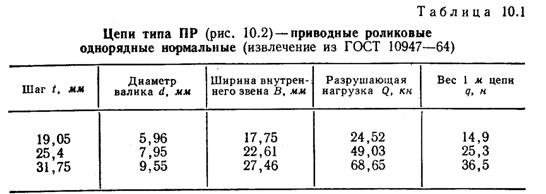

где а) Fp = 124587 Н – разрушающая нагрузка цепи;

б) F0 – предварительное натяжение цепи от провисания ведомой ветви:

F0 = Kf*q*a*g,

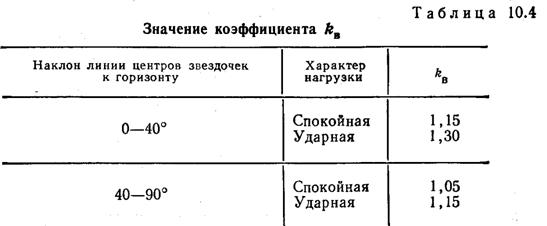

где Kf = 3 – коэффициент провисания для передач, наклоненных к горизонту до 400;

q = 5,5 кг/м – масса 1 м цепи;

а = 1,5158 м – межосевое расстояние;

g = 9,81 м/с2 – ускорение свободного падения;

F0 = 245 Н;

в) Fυ – натяжение цепи от центробежных сил:

Fυ = q*υ2 = 3,6 Н;

S = 36,5 > [S].

16. Сила давления на вал:

Fоп = kв*Ft + 2*F0 = 4127 Н,

где kв = 1,15 – коэффициент нагрузки вала.

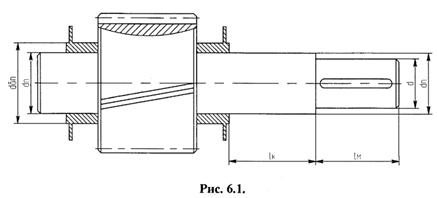

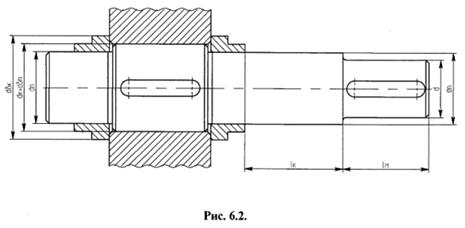

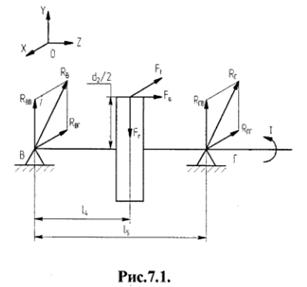

РАЗРАБОТКА ЭСКИЗНОГО ПРОЕКТА

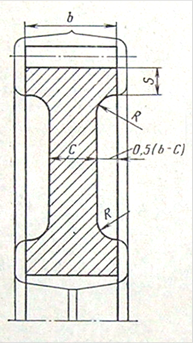

1. Проектный расчёт валов:

Предварительные значения диаметров различных участков стальных валов:

для быстроходного (входного) вала:

d ≥ (7…8)* 3√ТБ = 7,5*3√38,13 = 25 мм

dП ≥ d + 2*t = 25 + 2*2,2 =30 мм

dБП ≥ dП + 3*r = 30 + 3*2 = 36 мм;

для промежуточного:

dК ≥ (6…7)* 3√ТПР = 6,5*3√156,59 = 40 мм

dБК ≥ dК + 3*f = 40 +3*1,2 = 48 мм,

dП = dК – 3*r = 40 – 3*2,5 = 35 мм

dБП ≥ dП + 3*r = 35+3*2,5 = 40 мм;

для тихоходного (выходного) вала:

d ≥ (5…6)* 3√ТТ = 5,5*3√497,92 = 45 мм

dП ≥ d + 2*t = 45 + 2*2,8 = 50 мм

dБП ≥ dП + 3*r = 50 + 3*3 = 60 мм,

где t – высота заплечика,

r – координата фаски подшипника,

f – размер фаски колеса.

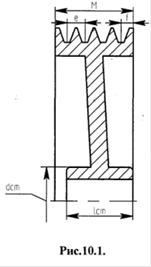

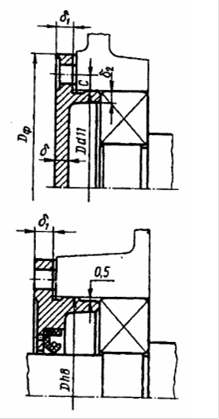

2. Выбор типа подшипников.

1) Быстроходный вал.

Шариковые радиальные однорядные, посадочный диаметр 30 мм, легкая серия 206 (Сr = 19,5кН, С0r = 10 кН).

Схема установки – враспор.

2) Промежуточный вал.

Шариковые радиальные однорядные, посадочный диаметр 35 мм, легкая серия 207 (Сr = 25,5кН, С0r = 13,7 кН).

Схема установки – плавающая.

3) Тихоходный вал.

Роликовые конические однорядные, посадочный диаметр 50 мм, легкая серия 7210 (α = 12 ÷ 16о, Сr = 56кН, С0r = 40 кН).

Схема установки – враспор.

ПРОВЕРОЧНЫЙ РАСЧЕТ ВАЛОВ

Быстроходный вал:

FР = 402 H

Ft = 1795 H

Fr = 661 H

Fa = 273 H

d1 = 42 мм

a = 84 мм

b = 48 мм

c = 150 мм

d = 48 мм

Найдём радиальные реакции в опорах вала:

Вертикальная плоскость:

∑МВ = 0; - FР*(a+b+c+d) + ZA*(b+c+d) + Fr*(c+d) + Fr*d = 0

ZA = [ FР*(a+b+c+d) - Fr*(c+d) - Fr*d ]/ (b+c+d)

ZA = - 122 H

∑МA = 0; - FР*a - Fr*b - Fr*(b+c) + ZB*(b+c+d) = 0

ZB = [ FР*a + Fr*b + Fr*(b+c)]/ (b+c+d)

ZB = 798 H

Горизонтальная плоскость:

∑МВ = 0; - YA* (b+c+d) + Ft * (c+d) + Ft * d = 0

YA = 1795 H

∑МA = 0; - Ft * b - Ft * (b+c) - YB* (b+c+d) = 0

YB = 1795 H

Суммарные радиальные реакции:

RA = √( YA2 + ZA2) = 1799 Н

RВ = √( YВ2 + ZВ2) = 1964 Н

Эпюры изгибающих моментов:

Мy :

CA: 0 ≤ х1 ≤ a; Мy (х1) = - FР* х1 ,

Мy (0) = 0, Мy (a) = - 33,8 Н*м

AD: 0 ≤ х2 ≤ b; Мy (х2) = ZA* х2 - FР* (a+х2),

Мy (0) = -33,8 Н*м, Мy (b) = - 58,9 Н*м

BE: 0 ≤ х3 ≤ d; Мy (х3) = - ZВ* х3,

Мy (0) = 0, Мy (d) = - 38,3 Н*м

ED: 0 ≤ х4 ≤ c; Мy (х4) = - ZB*(d+х4) + Fr* х4,

Мy (0) = - 38,3 Н*м, Мy (c) = - 58,9 Н*м.

Мz :

CA: 0 ≤ х1 ≤ a; Мz (х1) = 0

AD: 0 ≤ х2 ≤ b; Мz (х2) = -YA* х2,

Мz (0) = 0, Мz (b) = - 86,2 Н*м

BE: 0 ≤ х3 ≤ d; Мz (х3) = - YВ* х3,

Мz (0) = 0, Мz (d) = - 86,2 Н*м

ED: 0 ≤ х4 ≤ c; Мz (х4) = Ft*х4 - YB*(d+х4),

Мz (0) = - 86,2 Н*м, Мz (c) = - 86,2 Н*м.

Эпюра крутящего момента T:

DE: 0 ≤ х ≤ c; T = Fa*0,5 d1 = 5,73 Н*м;

Эпюра суммарного изгибающего момента МИ:

МИ = √(Мy2 + Мz2)

МИ (C) = МИ (B) = 0; МИ (A) = 33,8 Н*м.;

МИ (D) = 104,4 Н*м.; МИ (E) = 94,3 Н*м.

Проверка вала по напряжениям изгиба:

Mэк = Mэк (D) = √( МИ2 + Т2) = 104,5 Н*м.

32*Mэк/(π*d13) ≤ [σ]F

14,4 МПа ≤ [σ]F

Расчет вала на сопротивление усталости.

Проверочный расчет вала, заключающийся в определении коэффициента прочности в опасном сечении, выполняют по формуле:

S = Sσ * Sτ / √( Sσ2 + Sτ2) ≥ [S]

Допускаемый коэффициент запаса прочности:

[S] = 1,5 ÷ 2,5

Коэффициент запаса прочности по нормальным напряжениям:

Sσ = σ-1/ [kσ*σa /(εσ*β) + ψσ*σm],

где σ-1 = 420 МПа – предел выносливости стали,

kσ = 1,8 - эффективный коэффициент концентрации нормальных напряжений,

εσ = 0,75 – масштабный фактор для нормальных напряжений,

β = 0,95 – коэффициент, учитывающий влияние шероховатости,

σa – амплитуда цикла нормальных напряжений:

σa = σи = Ми / (0,1* d3) = 14,5 МПа

σm – среднее напряжение цикла нормальных напряжений:

σm = 4* Fa / (π * d2) = 0,2 МПа

ψσ = 0,25

Sσ = 11,45.

Коэффициент запаса прочности по касательным напряжениям:

Sσ = τ-1/ [kτ*τa /(ετ*β) + ψτ*τm],

где τ-1 = 250 МПа – предел выносливости стали,

kσ = 1,37

ετ = 0,75

β = 0,95

τa = τm = 0,5* T / (0,2* d3) = 0,39 МПа

ψτ = 0,1

Sτ = 316,9.

S = 11,4 > [S].

Проверим выбор подшипника.

Посадочный диаметр d = 30 мм, лёгкая серия 206 (Сr = 19,5 кН, С0r = 10 кН).

Требуемая долговечность:

[Lh] = L*365*8*3 = 43800 ч

Номинальная долговечность (ресурс) подшипника в миллионах оборотов:

L = (Сr/P)p,

где Сr = 19,5 кН – динамическая грузоподъёмность по каталогу,

Р – эквивалентная динамическая нагрузка,

р = 3 – показатель степени для шарикоподшипников.

Номинальная долговечность в часах:

Lh = 106*L/ (60*n) = 106 * (Сr /P)p / (60*n)

Для определения эквивалентной нагрузки находим отношение:

Fa/(V*Fr) = 0 < e ,

значит X = 1, Y = 0; Кб = 1,4, Кт = 1.

Р = V*Fr *KБ*КТ = 925,4 Н

L = 9356,5 (млн.об.)

Lh = 217340,3 ч.

Т.к. Lh > [Lh] , то выбранный подшипник подходит

Промежуточный вал:

Ft = 1795 H

Fr = 661 H

Fa = 273 H

d2 = 178 мм

Ft1 = 5444 H

Fr1 = 2192 H

Fa1= 2575 H

d1 = 58 мм

a = 50 мм

b = 75 мм

c = 75 мм

d = 50 мм

Найдём радиальные реакции в опорах вала:

Вертикальная плоскость:

∑МВ = 0; ZA*(a+b+c+d) - Fr*(b+c+d+d) + Fr1*(c+d) = 0

ZA = - 435 H

∑МA = 0; Fr*(a+a+b+c) - Fr1*(a+b) + ZB*(a+b+c+d) = 0

ZB = 435 H

Горизонтальная плоскость:

∑МВ = 0; - YA* (a+b+c+d) - Ft * (b+c+d+d) + Ft1 * (c+d) = 0

YA = 927 H

∑МA = 0; Ft * (a+a+b+c) - Ft1 * (a+b) + YB* (a+b+c+d) = 0

YB = 927 H

Суммарные радиальные реакции:

RA = √( YA2 + ZA2) = 1024 Н

RВ = √( YВ2 + ZВ2) = 1024 Н

Эпюры изгибающих моментов:

Мy :

AC: 0 ≤ х1 ≤ a; Мy (х1) = ZA * х1 ,

Мy (0) = 0, Мy (a) = - 21,8 Н*м

CD: 0 ≤ х2 ≤ b; Мy (х2) = ZA* (a+х2) – Fr* х2,

Мy (0) = - 21,8 Н*м, Мy (b) = - 87 Н*м

BE: 0 ≤ х3 ≤ d; Мy (х3) = - ZB*х3,

Мy (0) = 0, Мy (d) = - 21,8 Н*м

ED: 0 ≤ х4 ≤ c; Мy (х4) = - ZВ* (d+х4) – Fr* х4,

Мy (0) = - 21,8 Н*м., Мy (c) = - 87 Н*м.

Мz :

AC: 0 ≤ х1 ≤ a; Мz (х1) = -YA* х2,

Мz (0) = 0, Мz (a) = - 46,35 Н*м

CD: 0 ≤ х2 ≤ b; Мz (х2) = - Ft*х2 - YA*(a+х2),

Мz (0) = - 46,35 Н*м, Мz (b) = - 250,5 Н*м

BE: 0 ≤ х3 ≤ d; Мz (х3) = - YВ* х3,

Мz (0) = 0, Мz (d) = - 46,35 Н*м

ED: 0 ≤ х4 ≤ c; Мz (х4) = - YВ* (d+х4) - Ft*х4,

Мz (0) = - 46,35 Н*м, Мz (c) = - 250,5 Н*м.

Эпюра крутящего момента T:

CD: 0 ≤ х ≤ c; T = Fa*0,5 d2 = 24,3 Н*м;

ED: 0 ≤ х ≤ b; T = - Fa*0,5 d2 = - 24,3 Н*м.

Эпюра суммарного изгибающего момента МИ:

МИ = √(Мy2 + Мz2)

МИ (A) = МИ (B) = 0; МИ (C) = 51,2 Н*м.;

МИ (D) = 265,2 Н*м.; МИ (E) = 51,2 Н*м.

Проверка вала по напряжениям изгиба:

Mэк = Mэк (D) = √( МИ2 + Т2) = 296,6 Н*м.

32*Mэк/(π*d13) ≤ [σ]F

15,5 МПа ≤ [σ]F

Расчет вала на сопротивление усталости.

Проверочный расчет вала, заключающийся в определении коэффициента прочности в опасном сечении, выполняют по формуле:

S = Sσ * Sτ / √( Sσ2 + Sτ2) ≥ [S]

Допускаемый коэффициент запаса прочности:

[S] = 1,5 ÷ 2,5

Коэффициент запаса прочности по нормальным напряжениям:

Sσ = σ-1/ [kσ*σa /(εσ*β) + ψσ*σm],

где σ-1 = 420 МПа – предел выносливости стали,

kσ = 2,13 - эффективный коэффициент концентрации нормальных напряжений,

εσ = 0,73 – масштабный фактор для нормальных напряжений,

β = 0,95 – коэффициент, учитывающий влияние шероховатости,

σa – амплитуда цикла нормальных напряжений:

σa = σи = Ми / (0,1* d3) = 13,6 МПа

σm – среднее напряжение цикла нормальных напряжений:

σm = 4* Fa / (π * d2) = 0

ψσ = 0,25

Sσ = 10,05.

Коэффициент запаса прочности по касательным напряжениям:

Sσ = τ-1/ [kτ*τa /(ετ*β) + ψτ*τm],

где τ-1 = 250 МПа – предел выносливости стали,

kτ = 1,48

ετ = 0,73

β = 0,95

τa = τm = 0,5* T / (0,2* d3) = 0,62 МПа

ψτ = 0,1

Sτ = 180,5.

S = 10,03 > [S].

Проверим выбор подшипника.

Посадочный диаметр d = 35 мм, лёгкая серия 207 (Сr = 25,5 кН, С0r = 13,7 кН).

Номинальная долговечность (ресурс) подшипника в миллионах оборотов:

L = (Сr/P)p,

где Сr = 25,5 кН – динамическая грузоподъёмность по каталогу,

Р – эквивалентная динамическая нагрузка,

р = 3 – показатель степени для шарикоподшипников.

Номинальная долговечность в часах:

Lh = 106*L/ (60*n) = 106 * (Сr /P)p / (60*n)

Для определения эквивалентной нагрузки находим отношение:

Fa/(V*Fr) = 0 < e ,

значит X = 1, Y = 0; Кб = 1,4, Кт = 1.

Р = V*Fr *KБ*КТ = 3068,8 Н

L = 574,2 (млн.об.)

Lh = 56890 ч.

Т.к. Lh > [Lh] , то выбранный подшипник подходит

Тихоходный вал:

Fц = 4127 H

Ft = 5444 H

Fr = 2192 H

Fa = 2575 H

d1 = 86 мм

a = 125 мм

b = 125 мм

c = 80 мм

Найдём радиальные реакции в опорах вала:

FцY = Fц * cos300 = 3574 H

FцZ = Fц * sin300 = 2064 H

Вертикальная плоскость:

∑МВ = 0; FцZ*c + ZA*(а+b) - Fr*b = 0

ZA = - 436 H

∑МA = 0; FцZ*(a+b+c) + ZB*(a+b) + Fr*a = 0

ZB = - 4012 H

Горизонтальная плоскость:

∑МВ = 0; - YA* (a+b) - Ft * b - FцY*c = 0

YA = - 3866 H

∑МA = 0; Ft * a + YB* (a+b) - FцZ*(a+b+c) = 0

YB = 1996 H

Суммарные радиальные реакции:

RA = √( YA2 + ZA2) = 3890 Н

RВ = √( YВ2 + ZВ2) = 4481 Н

Эпюры изгибающих моментов:

Мy :

AC: 0 ≤ х1 ≤ a; Мy (х1) = ZA * х1 ,

Мy (0) = 0, Мy (a) = - 54,5 Н*м

DB: 0 ≤ х2 ≤ c; Мy (х2) = - FцZ* х2,

Мy (0) = 0, Мy (c) = - 165 Н*м

BC: 0 ≤ х3 ≤ b; Мy (х3) = - FцZ* (c+х3) – ZB * x3,

Мy (0) = - 165 Н*м, Мy (b) = 78 Н*м

Мz :

AC: 0 ≤ х1 ≤ a; Мz (х1) = -YA* х1,

Мz (0) = 0, Мz (а) = - 483 Н*м

DB: 0 ≤ х2 ≤ c; Мz (х2) = FцY* х2,

Мz (0) = 0, Мz (c) = 286 Н*м

BC: 0 ≤ х3 ≤ b; Мz (х3) = FцY* (c+х2) - YВ* х3,

Мz (0) = 286 Н*м, Мz (b) = 483 Н*м

Эпюра крутящего момента T:

CB: 0 ≤ х ≤ b; T = Fa*0,5 d1 = 75 Н*м;

Эпюра суммарного изгибающего момента МИ:

МИ = √(Мy2 + Мz2)

МИ (A) = МИ (D) = 0; МИ (C) = 975 Н*м.; МИ (B) = 330 Н*м.

Проверка вала по напряжениям изгиба:

Mэк = Mэк (D) = √( МИ2 + Т2) = 978 Н*м.

32*Mэк/(π*d13) ≤ [σ]F

Похожие работы

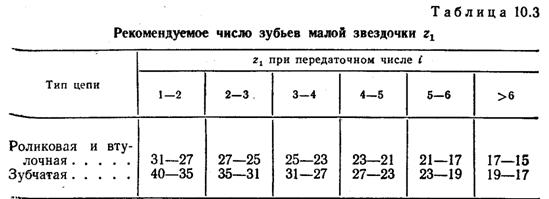

... зубчатой с шарниром скольжения (16) где ν - число рядов роликовой или втулочной цепи; φt=B/t - коэффициент ширины цепи; для зубчатых цепей φt=2…8. 7. РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ МЕХАНИЧЕСКОГО ПРИВОДА ЛЕНТОЧНОГО ТРАНСПОРТЕРА 1. Учитывая небольшую передаваемую мощность N1 при средней угловой скорости малой звездочки, принимаем для передачи однорядную роликовую цепь. 2. ...

... нагрузка (7,5 [1,ст.117]) где V=1-т.к вращается внутреннее кольцо подшипника; Кб=1-коэффициент безопасности для приводов ленточных конвейеров таб.9.19 (1.с.125); КТ- температурный коэффициент таб.9.20 (1.с.126). Расчетная долговечность/1, формула 9.1/ Расчетная долговечность Для зубчатых редукторов ресурс работы подшипников может превышать от36 тыс.ч. до 10 тыс ...

... с синхронной частотой вращения 750 об/мин. 2. Кинематический и энергетический расчёт привода 2.1 Кинематический расчёт Требуемое передаточное число привода при принятом электродвигателе: Разобьём передаточное число привода между редуктором и ремённой передачей. Примем: передаточное число ремённой передачи ирп = 3,55, тогда передаточное число редуктора: Частота вращения ...

... Муфты типа МУВП позволяют смягчать ударные нагрузки и рывки за счёт упругих элементов в составе муфты, кроме того, они допускают некоторые неточности сборки. Для соединения быстроходного вала редуктора с валом электродвигателя выбираем муфту упругую втулочно-пальцевую (МУВП) ГОСТ 21424-75. Принимаем муфту МУВП 250-40-1 У3 ГОСТ 21424-93. Номинальный крутящий момент Мкр., Н×м = 250 Частота ...

0 комментариев