Навигация

Выбор и расчёт шпоночных соединений

9. Выбор и расчёт шпоночных соединений

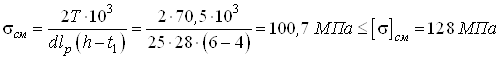

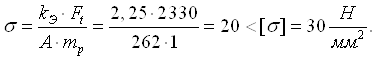

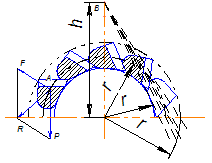

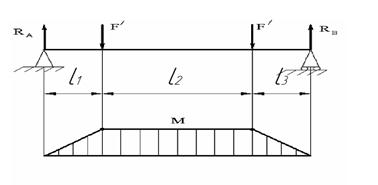

В данном редукторе шпоночные соединения выполнены с использованием призматических шпонок. Соединение с такими шпонками напряженное, оно требует изготовления вала с большой точностью. Момент передается с вала ступиц узкими боковыми гранями шпонки. При этом возникают напряжения сечения σсм, а в ![]() продольном сечении шпонки напряжение среза τ.

продольном сечении шпонки напряжение среза τ.

У стандартных шпонок размеры b и h подобранны так, что нагрузку соединения ограничивают не напряжение среза, а напряжение смятия. Поэтому расчет шпонок проведем на напряжение смятия.

1). Соединение быстроходного вала с муфтой.

Имеем:

![]() – крутящий момент на валу,

– крутящий момент на валу,

![]() – диаметр вала,

– диаметр вала,

![]() – длина шпонки,

– длина шпонки,

![]() – ширина шпонки,

– ширина шпонки,

![]() – высота шпонки,

– высота шпонки,

![]() – глубина паза вала,

– глубина паза вала,

![]() – рабочая длина шпонки,

– рабочая длина шпонки,

![]() – допускаемое напряжение на смятие материала шпонки.

– допускаемое напряжение на смятие материала шпонки.

Условие прочности: ![]() ,

,

– верно.

– верно.

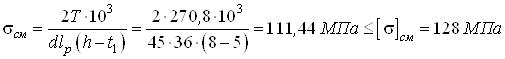

2). Соединение тихоходного вала с зубчатым колесом.

![]() – крутящий момент на валу,

– крутящий момент на валу,

![]() – диаметр вала,

– диаметр вала,

![]() – длина шпонки,

– длина шпонки,

![]() – её ширина,

– её ширина,

![]() – высота шпонки,

– высота шпонки,

![]() – глубина паза вала,

– глубина паза вала,

![]() – рабочая длина шпонки,

– рабочая длина шпонки,

![]() – допускаемое напряжение на смятие материала шпонки.

– допускаемое напряжение на смятие материала шпонки.

Условие прочности: ![]() ,

,

– верно.

– верно.

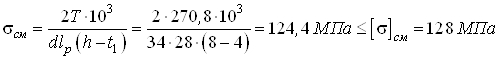

3). Соединение тихоходного вала со звёздочкой.

Имеем:

![]() – крутящий момент на валу,

– крутящий момент на валу,

![]() – диаметр вала,

– диаметр вала,

![]() – длина шпонки,

– длина шпонки,

![]() – её ширина,

– её ширина,

![]() – высота шпонки,

– высота шпонки,

![]() – глубина паза вала,

– глубина паза вала,

![]() – рабочая длина шпонки,

– рабочая длина шпонки,

![]() – допускаемое напряжение на смятие материала шпонки.

– допускаемое напряжение на смятие материала шпонки.

Условие прочности: ![]() ,

,

– верно.

– верно.

1. Назначим однорядную роликовую цепь типа ПР.

2. Предварительное значение шага для однорядной цепи

![]()

Ближайшее значение шага однорядной цепи по стандарту: P=31,75 мм ;

А=262 мм2 - площадь проекции опорной поверхности шарнира цепи.

3. Число зубьев ведущей звёздочки Найдем рекомендуемое число зубьев z1 в зависимости от передаточного числа:Принимаем ![]()

крег=1,25 – передача с нерегулируемым натяжением цепи;

ксмаз=1,5 – смазывание цепи нерегулярное;

креж=1 – работа в одну смену;

![]()

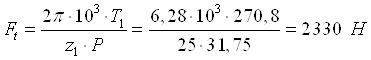

Окружная сила передаваемая цепью

Давление в шарнире однорядной цепи

Для дальнейших расчетов принимаем двухрядную цепь 2ПР-25,4-11340.

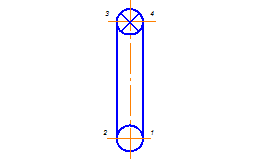

5. Число зубьев ведомой звездочки

z2=U·z1=2,875·23=66,125. Принимаем z2=66.

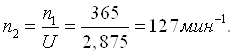

6. Частота вращения ведомой звёздочки:

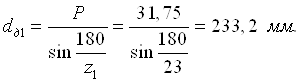

7. Делительный диаметр ведущей звездочки:

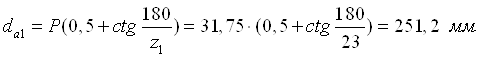

8. Диаметр окружности выступов ведущей звездочки:

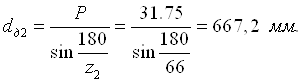

9. Делительный диаметр ведомой звездочки:

10. Диаметр окружности выступов ведомой звездочки:

11. Диаметр обода ведущей звездочки (наибольший)

![]()

12. Диаметр обода ведомой звездочки (наибольший)

![]()

Принимаем ![]()

13. Ширина зуба звездочки

![]()

14. Ширина венца зуба звездочки

![]()

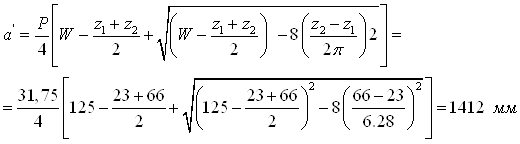

15. Межосевое расстояние

![]() мм.

мм.

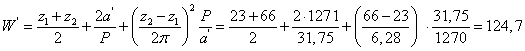

16. Потребное число звеньев цепи

Принимаем ![]()

17. Уточнение межосевого расстояния

Полученное значение уменьшаем на:

![]()

Окончательное значение межосевого расстояния:

![]()

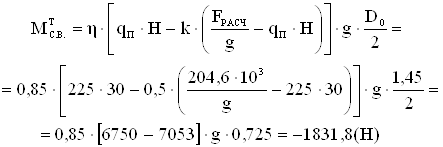

18. Нагрузка на валы звездочек:

![]()

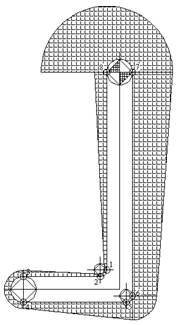

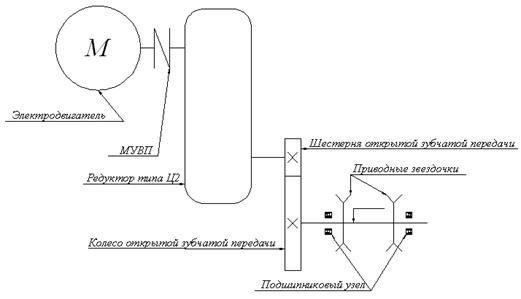

11. Выбор муфт

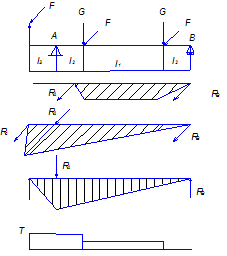

Для передачи крутящего момента от вала электродвигателя к быстроходному валу и предотвращения перекоса вала выбираем муфту. Наиболее подходит комбинированная муфта которая состоит из зубчатой и муфты с разрушающимися элементами, крутящий момент передается пальцами и упругими втулками. Ее размеры стандартизированы и зависят от величины крутящего момента и диаметра вала.

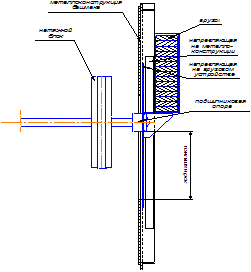

12. Выбор посадок зубчатых колес, подшипников, звездочек

Стандарт СЭВ рекомендует применять преимущественно посадки в системе отверстия и в шестерни в системе вала. Применение системы отверстий предпочтительнее, поскольку при этом сокращается номенклатура дорогих инструментов (калибров) для отверстия. Систему вала применяют при технологической целесообразности использования гладких валов, сопряженных с деталями, имеющими различные пределы отклонения.

По рекомендациям примем следующие посадки подшипников:

- для наружных колец H7/l6

- для внутренних колец L5/k6

Для установления шпонки в паз вала воспользуемся рекомендуемой СТ СЭВ 57-73 переходной посадкой P9/h9, а для установки шпонок крепления звездочек и зубчатого колеса воспользуемся соответственно посадками с зазором H9/h9, Js9/h9.

13. Выбор смазочного материала и способа смазывания зубчатых зацеплений и подшипниковСмазочные материалы в машинах применяют с целью уменьшения интенсивности изнашивания, снижения сил трения, отвода от трущихся поверхностей теплоты, а также для предохранения деталей от коррозии. Снижение сил трения благодаря смазке обеспечивает повышение КПД машины, кроме того снижаются динамические нагрузки, увеличивается плавность и точность работы машины

Для смазывания передачи применена картерная система. В корпус заливают масло так, чтобы венцы колес были в него погружены.

Определим окружную скорость вершин зубьев тихоходного колеса:

![]() ,

,

где ![]() – частота вращения тихоходного вала,

– частота вращения тихоходного вала,

![]() – диаметр окружности вершин колеса;

– диаметр окружности вершин колеса;

Выберем марку масла в соответствии с окружной скоростью колеса и по контактному напряжению: И-Г-А-32. Его кинематическая вязкость для зубчатых колёс при температуре ![]()

![]() .

.

Смазывание подшипников происходит тем же маслом за счёт разбрызгивания. При сборке редуктора подшипники необходимо предварительно промаслить.

Литература

1. П.Ф. Дунаев, О.П. Леликов, “Конструирование узлов и деталей машин”, Москва, “Высшая школа”, 1985 г.

2. Д.Н. Решетов, “Детали машин”, Москва, “Машиностроение”, 1989 г.

3. М.Н. Иванов. Детали машин. М.: «Машиностроение», 1991.

4. В.И. Анурьев – Справочник коструктора –машиностроителя, т.1.

М.: «Машиностроение», 1980.

5. В.И. Анурьев – Справочник коструктора –машиностроителя, т.2.

М.: «Машиностроение», 1980.

6. В.И. Анурьев – Справочник коструктора –машиностроителя, т.3.

М.: «Машиностроение», 1980.

7. С.А. Чернавский и др. Курсовое проектирование деталей машин.

М.: «Машиностроение», 1987.

8. Д.Н. Решетов – Детали машин. Атлас конструкций. М.: «Машиностроение», 1970.М.И.

9. Анфимов – Редукторы. Конструкции и расчет. М.: «Машиностроение», 1972.

Похожие работы

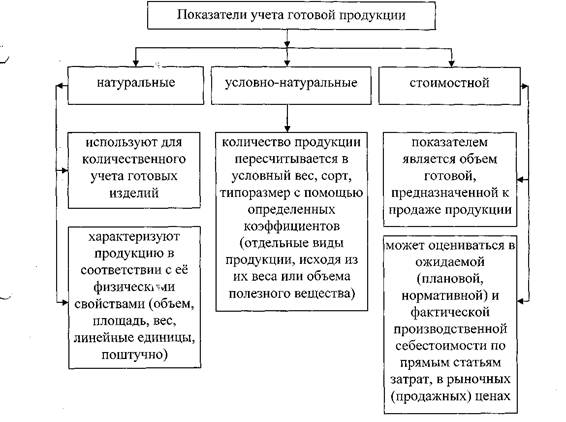

тора D = 275 мм Основная часть 1. Выбор электродвигателя, кинематический расчет привода 1.1 Необходимая мощность электродвигателя КПД редуктора: h = hпк2 hзц hк = 0,9952*0,98*0,95 = 0,92 Где hпк = 0,995 - КПД пары подшипников качения [2, с. 304] hзп = 0,98 - КПД зубчатой цилиндрической закрытой передачи hк = 0,95 - КПД клиноременной передачи [2, с. 304] Необходимая ...

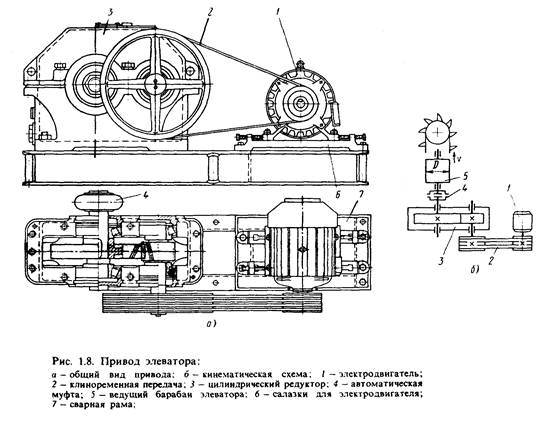

ки, барабаны, мешки, детали машин. В крупных библиотеках их используют для подачи книг из книгохранилищ в читальные залы. Исходные данные для расчета ковшового элеватора Род груза – известняк мелкокусковый; Производительность – Q = 500 т/ч; Высота подъема груза – H = 30м; Плече захватной части элеватора – L = 5м. 1. Выбор конструкции ковша и тягового элемента Необходимая погонная ...

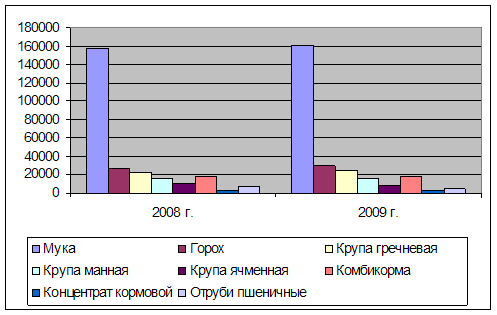

... макаронных изделий в полиэтиленовые пакеты весом 400 грамм. ООО «АБДУЛИНСКИЙ ЭЛЕВАТОР» является юридическим лицом и действует на основании Устава и законодательства Российской Федерации. Место нахождения: Оренбургская область, г. Абдулино, ул.Советская, 17. 2.2 Анализ динамики производства и реализации готовой продукции Объем производства и реализации продукции являются взаимозависимыми ...

... трассы вертикальная Высота подъема груза м Перемещаемый груз руда железная мелкокусковая плотность транспортируемого грузаr = 2,8 т/м3. 3. Определение основных параметров Тип элеватора, скорость движения, формы ковшей выбираем в зависимости от характеристик транспортируемого груза, заданной производительности и высоты подъема [1, табл.11.3]. Для перемещения руды железной мелкокусковой ...

0 комментариев