Навигация

Состав установки

4.3 Состав установки

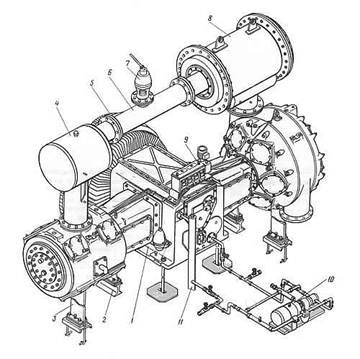

Установка представляет собой компрессорный агрегат, включающий в себя: компрессор с приводом от электродвигателя, муфту упругую, маслоотделитель, блок охлаждения масла, фильтр масла грубой очистки, фильтр масла тонкой очистки, установку маслонасоса.

4.4 Устройство и работа установки

Установка представляет собой законченный, испытанный и готовый к эксплуатации блок. Все составные части установки объединены между собой соединительными трубопроводами.

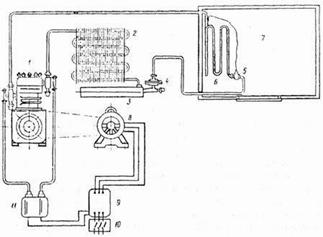

Установка работает по следующей схеме

Рабочий газ по всасывающему трубопроводу через фильтр газовый Ф1 поступает в винтовой маслозаполненный компрессор КМ1, куда одновременно подается масло. После сжатия в компрессоре КМ1 до заданных параметров газо-масляная смесь поступает в маслоотделитель МО1, где происходит отделение масла от газа. Очищенный газ через клапан КС1 поступает к потребителю.

Масло, участвующее в сжатии и идущее на смазку, циркулирует следующим образом: из маслоотделителя МО1 через фильтр грубой очистки Ф2 оно поступает в блок охлаждения масла AT1, часть охлажденного масла через обратный клапан КО2 подается на впрыск в компрессор КМ1, где участвует в процессе сжатия, понижая температуру сжимаемого газа и уплотняя зазоры между роторами и корпусом. Другая часть масла через фильтр тонкой очистки ФЗ подается на смазку подшипников, шестерен мультипликатора компрессора КМ1, а также в уплотнение.

Часть масла, отделившаяся в фильтрующем барабане маслоотделителя МО1. через дроссельные шайбы (ДР1; ДР2; ДРЗ) отводится в полость компрессора.

Для облегчения запуска компрессора при минусовых температурах окружающей среды, когда в блоке охлаждения AT1 имеется загустевшее масло и поэтому сопротивление холодильника велико, на обводной линии установлен масляный насос H1, который прокачивает масло через охладитель масла AT1 и фильтр тонкой очистки ФЗ. Для предотвращения повышения давления после маслонасоса и маслоохладителя установлен перепускной клапан КР1.

С течение времени масло в холодильнике разогревается и сопротивление в маслоохладителе и фильтре уменьшается.

Перед запуском компрессора КМ1 производится прокачка маслосистемы по короткому кольцу, минуя компрессор КМ1, при этом масло после маслонасоса Н1 через перепускной клапан КР1 сливается обратно в маслоотделитель МО, вентиль ВН5 закрыт.

Вентиль BН1 предназначен для заправки установки маслом.

Вентиль ВН2 предназначен для слива масла из маслоотделителя МО1.

Подача азота па продувку производится через вентиль, устанавливаемый заказчиком, а сброс газа на факел происходит через задвижку (ЗД2).

Для безопасной работы установки предусмотрен предохранительный клапан КП 1.

4.5 Устройство и работа составных частей установки

Компрессор КМ1

Компрессор представляет собой одноступенчатую винтовую машину маслозаполненного типа, предназначенную для сжатия нефтяного газа.

Рабочими органами компрессора являются винты с зубьями специального профиля, нарезанные на средних утолщенных частях роторов. Ведущий ротор имеет пять зубьев, ведомый ротор - семь зубьев. Вращение ведущему ротору передается с помощью зубчатой передачи и приводного вала через муфту с вала электродвигателя. Число оборотов вала электродвигателя на установке ГВ-4/6 равно 3000 об/мин, число оборотов ведущего ротора равно 5446 об/мин. Роторы размещены в корпусе компрессора и устанавливаются в опорных цилиндрических роликоподшипниках. Осевые нагрузки воспринимаются сдвоенными радиально-упорными шарикоподшипниками.

Приводной вал также размещен в корпусе компрессора и устанавливается со стороны всасывания в цилиндрический роликоподшипник, а со стороны нагнетания в шарикоподшипник 6, выходной конец приводного вала уплотняется торцовым уплотнением маслозаполненного типа.

В верхней части корпуса компрессора расположен фильтр газовый.

Компрессор работает по принципу объемного сжатия.

Газ, всасываемый компрессором, через входной патрубок блока цилиндров и встроенный газовый фильтр проходит к всасывающему окну специального профиля, которое сообщается со впадинами обоих роторов. При вращении роторов поступающий через окно газ постепенно заполняет по всей длине те впадины ротора, которые в это время соединены со всасывающим окном. При дальнейшем вращении роторов объемы газов, заполнившего впадины винтов, отсекаются от всасывающего окна. Процесс всасывания заканчивается.

Объемы газа, заполнившего впадины роторов, изолированы друг от друга и ограничены поверхностями роторов и корпусом. Процесс сжатия происходит путем уменьшения объемов полостей (зуб ведущего ротора при вращении входит во впадину ведомого).

В ходе сжатия в рабочую полость компрессора через отверстие в блоке цилиндров масло впрыскивается в полость винтов. Образующаяся маслогазовая смесь отводит часть тепла, выделяющего при сжатии, уплотняя зазоры между роторами и корпусом, смазывая винтовые поверхности, а также уменьшает уровень шума.

Процесс сжатия заканчивается в тот момент, когда парная полость винтов подойдет к кромке окна нагнетания и далее происходит процесс выталкивания маслогазовой смеси в нагнетательный патрубок. Этот процесс повторяется при каждом обороте ведущего ротора в каждой из пяти его впадин.

Смазка подшипников, создание затвора в разгрузочном поршне и в концевом уплотнении осуществляется маслом. Места подвода масла указаны на рисунке 4.

Корпус компрессора состоит из крышки, блока цилиндров, камеры, выполненных из чугуна СЧ 25.

Герметичность корпуса создается с помощью резиновых уплотнительных колец. Крышка, блок цилиндров, камера нагнетания между собой фиксируются установочными штырями.

Блок цилиндров представляет собой рабочую полость, выполненную в виде параллельных цилиндрических расточек, пересекающихся между собой, в которых помещаются винтовые части роторов и золотник. Блок цилиндров имеет специально спрофилированное окно всасывания, окно нагнетания. Взаимное расположение окон диагональное. Окно всасывания расположено сверху, окно нагнетания - внизу. Кроме этого, в блоке цилиндров имеются расточки для установки цилиндрических роликоподшипников. В верхней части блока цилиндров предусмотрено место для установки фильтра газового.

Камера нагнетания имеет расточки для установки опорных цилиндрических роликоподшипников, радиально-упорных шарикоподшипников, уплотнения.

Корпусные детали для строповки при подъёме и транспортировании имеют резьбовые отверстия под рым-болты.

Роторы представляют собой многозаходные винты с зубьями специального профиля, выполненные из стали. Роторы в корпусе вращаются с определенными зазорами (по диаметру и торцам), обеспечивающими безопасную работу в температурном режиме до 100оС.

Подшипники качения.

Для восприятия радиальных нагрузок, действующих на роторах, предусмотрены цилиндрические роликоподшипники.

Сдвоенные радиально-упорные шарикоподшипники предназначены для восприятия осевых нагрузок, действующих на роторы в обоих направлениях и для осевой фиксации роторов относительно корпус компрессора. Подшипники установлены по наружной обойме с радиальным зазором и не воспринимают радиальных сил.

Уплотнение.

Уплотнение маслозаполненного типа предусмотрено для предотвращения утечек газа из компрессора, установлено на выходном конце приводного вала.

Кольцо упорное и втулка находятся в контакте под действием давления масла усилий пружин, расположенных равномерно по окружности. Кольцо упорное вращается вместе с валом, втулка — неподвижна. Корпус уплотнения постоянно заполнен маслом, как во время работы, так и при стоянке.

Во время работы компрессора в корпус уплотнения подается масло через штуцер в камере нагнетания. Расход определяется диаметром отверстия жиклера. Масло, прошедшее под кольцом и стояночной манжетой через отверстия во втулке и через сверления в камере нагнетания, сливается в отсечную полость роторов. Предотвращение утечки маслогазовой смеси по валу осуществляется за счет контакта графитовых колец кольца упорного и втулки. По мере износа графитовых колец втулка под действием пружин перемещается в осевом направлении, не нарушая торцового контакта графитовых колец.

Во время стоянки компрессора масло сохраняется в уплотнении и не сливается в компрессор за счет того, что отверстие для подвода масла в камере нагнетания находится в верхней части, и за счет наличия стояночной манжеты.

Просочившееся при работе компрессора по валу масло отводится в дренаж через штуцер. Допускается утечка масла в атмосферу в количестве не более 60 грамм в сутки.

Мультипликатор.

Мультипликатор предназначен для увеличения числа оборотов ведущего ротора. Мультипликатор состоит из зубчатого колеса с валом приводным и шестерни, сидящей на конце ведущего ротора. Приводной вал устанавливается в расточках блока цилиндров. Со стороны всасывания он расположен на цилиндрическом роликоподшипнике, а со стороны нагнетания для воспринятая осевых нагрузок установлен шарикоподшипник. Для подачи масла на зубчатое зацепление предусмотрен трубопровод, который крепится к внутренней стенке блока цилиндров.

Блок охлаждения масла.

Блок охлаждения масла предназначен для охлаждения масла, идущего на смазку и впрыск компрессора, и состоит из маслоохладителя и вентилятора, установленных на общей раме.

Маслоохладитель представляет собой теплообменный аппарат неразборной конструкции. Теплообменная поверхность маслоохладителя выполнена из плоских многоканальных алюминиевых теплообменных элементов с наружным и внутренним оребрением, соединенных с досками трубными при помощи сварки. Перегородки, вваренные в коллекторы маслоохладителя, обеспечивают шесть ходов по маслу.

Лопасти вентилятора имеют латунные накладки, исключающие искрообразование в случае касания их о стенки кожуха вентилятора и обеспечивая тем самым взрывобезопасное исполнение.

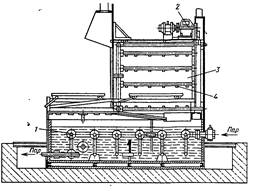

Маслоотделитель.

Маслоотделитель предназначен для отделения масла от газа на линии нагнетания компрессора. Маслоотделитель представляет собой горизонтальный сосуд, выполняющий также роль рамы-маслобака.

Отделение масла от сжатого газа происходит в две ступени. В первой ступени отделение масла осуществляется за счет изменения направления и уменьшения скорости потока. Во второй ступени происходит более тонкая очистка газа от масла.

Первая ступень включает в себя входной трубопровод, через который маслогазовая смесь поступает в маслоотделитель. Отделившееся масло по стенкам корпуса стекает вниз, а газ направляется во вторую ступень сепарации.

Вторая ступень представляет собой фильтрующий барабан, встроенный в корпус маслоотделителя. Барабан представляет собой сварной цилиндрический каркас, сверху которого наматывается войлок, маты из стекловолокна и сверху покрывается стеклотканью.

Для подогрева масла при запуске компрессора в холодное время года в корпус маслоотделителя встроен змеевик, в который подается горячая жидкость или пар.

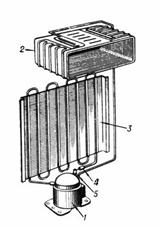

Фильтры масла грубой и гонкой очистки.

Установка имеет два фильтра очистки масла:

- фильтр грубой очистки;

- фильтр тонкой очистки.

Фильтры масла предназначены для очистки масла от механических частиц. Фильтр грубой очистки отличается от фильтра тонкой очистки размерами ячеек фильтрующих сеток, а также размерами входных и выходных патрубков.

Фильтры состоят из корпуса и фильтрующего элемента.

Основные характеристики фильтров:

- пропускная способность 100 л/мин;

- тонкость фильтрации:

фильтр грубой очистки масла, мкм 90

фильтр гонкой очистка масла, мкм 25

-перепад давления на фильтрующем элементе, МПа (ктс/см2):

номинальный 0.05(0.5)

предельно- допустимый 0.1(1.0)

Похожие работы

... "Инструкции по эксплуатации поршневого компрессора". Типичные повреждения и неисправности и указания по их устранению Признаки Причины Способ устранения Другие ненатуральные шумы компрессора а) сильный перегрев, вызывающий заклинивание поршня а) снять и очистить поршень и зеркало цилиндра, проверить качество используемого масла Повышенное давление на выходе или на входе может ...

... ; равномерность распределения температуры воздуха по всему объему камеры. К недостаткам воздушного охлаждения относятся: большая усушка продуктов, увеличенный расход электроэнергии за счет применения вентиляторов. 1.3 Конструкция и виды торгового холодильного оборудования Конструктивно все виды торгового холодильного оборудования имеют много общего. Основной несущей конструкцией является ...

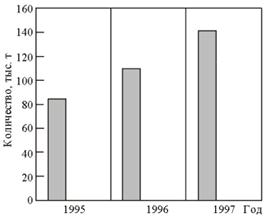

... отходам производства. В докладе «О состоянии окружающей природной среды Российской Федерации в 1997 году» Государственного комитета Российской Федерации по охране окружающей среды отмечается, что на начало 1997 г. на предприятиях различных отраслей промышленности накоплено 1431,7 млн. т токсичных отходов. За 1997 г. на промышленных предприятиях РФ образовалось 89,4 млн т токсичных отходов, из ...

... -лазер мог бы стать важным элементом энергетики будущего. В частности, работая на космической орбите, он мог бы передавать энергию на Землю в виде мощного лазерного луча. 2. ПРИМЕНЕНИЕ ЛАЗЕРОВ 2.1 ПРИМЕНЕНИЕ ЛАЗЕРНОГО ЛУЧА В ПРОМЫШЛЕННОСТИ И ТЕХНИКЕ Оптические квантовые генераторы и их излучение нашли применение во многих отраслях промышленности. Так, например, в индустрии наблюдается ...

0 комментариев