Навигация

Проверка прочности шпоночного соединения

6. Проверка прочности шпоночного соединения

Все шпонки редуктора призматические со скругленными торцами, размеры длины, ширины, высоты, соответствуют ГОСТ 23360-80. Материал шпонок – сталь 45 нормализованная. Все шпонки проверяются на смятие из условия прочности по формуле:

![]()

Допускаемое напряжение смятия ![]()

Быстроходный вал: ![]()

Входной конец вала ![]() шпонка

шпонка ![]() ;

;

![]()

Промежуточный вал: ![]()

Шпонка под колесо: ![]() шпонка

шпонка ![]() ;

;

![]()

Тихоходный вал: ![]()

Шпонка под колесо: ![]() шпонка

шпонка ![]() ;

;

![]()

Выходной конец вала: ![]() шпонка

шпонка ![]() ;

;

![]()

Приводной вал: ![]() ;

;

Входной конец вала: ![]() ; шпонка

; шпонка ![]() ;

;

![]()

Шпонка под барабан: ![]() шпонка

шпонка ![]() ;

;

![]()

Посадки зубчатых колес на вал ![]() и

и ![]() по ГОСТ 25347-82.

по ГОСТ 25347-82.

Шейки валов под подшипник выполняем с отклонением вала k6.

Отклонения отверстий под наружные кольца по ![]() .

.

Остальные посадки назначаем, используя табличные данные.

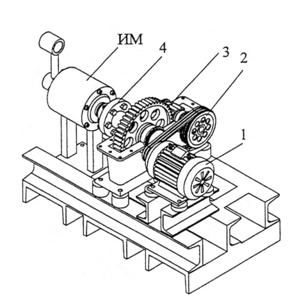

8. Выбор смазки редуктораДля уменьшения потерь мощности на трение и снижения интенсивности износа трущихся поверхностей, а также для предохранения их от заедания, задиров, коррозии и лучшего отвода теплоты, трущиеся поверхности деталей должны иметь надежную смазку.

В настоящее время в машиностроении для смазывания передач широко применяют картерную систему. В корпус редуктора или коробки передач заливают масло так, чтобы венцы колес были в него погружены. При их вращении масло увлекается зубьями, разбрызгивается, попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей.

Картерную смазку применяют при окружной скорости зубчатых колес и червяков от 0,3 до 12,5 м/с. При более высоких скоростях масло сбрасывается с зубьев центробежной силой и зацепление работает при недостаточной смазке. Кроме того, заметно увеличиваются потери мощности на перемешивание масла и повышается его температура.

Выбор смазочного материала основан на опыте эксплуатации машин. Принцип назначения сорта масла следующий: чем выше окружная скорость колеса, тем меньше должна быть вязкость масла, чем выше контактные давления в зубьях, тем большей вязкостью должно обладать масло. Поэтому требуемую вязкость масла определяют в зависимости от контактного напряжения и окружной скорости колес. Предварительно определяют окружную скорость, затем по скорости и контактным напряжениям находят требуемую кинематическую вязкость и марку масла.

По учебнику (П.Ф.Дунаев, О.П.Леликов) выбираем масло индустриальное АК-15 ГОСТ1862-63, в количестве 2 литров.

9. Конструирование корпусных деталей Конструирование корпуса

Корпусная деталь состоит из стенок, ребер, бобышек, фланцев, и других элементов, соединенных в единое целое.

При конструировании литой корпусной детали стенки следует по возможности выполнять одинаковой толщины. Толщину стенок литых деталей уменьшают до величины, определяемой условиями хорошего заполнения формы жидким металлом. Поэтому чем больше размеры корпуса, тем толще должны быть его стенки. Материал корпуса – серый чугун СЧ15. Толщина стенки, отвечающая требованиям технологии литья, необходимой прочности и жесткости корпуса, вычислим по формуле:

![]() , где

, где ![]() – крутящий момент на выходном валу;

– крутящий момент на выходном валу;

![]() толщина стенки крышки корпуса.

толщина стенки крышки корпуса.

Плоскости стенок, встречающиеся под прямым или тупым углом, сопрягают дугами радиусом r = 4(мм), R = 12(мм). Литейные уклоны выполняют по рекомендации 1 (стр.258). Остальные элементы корпусных деталей выполняются по правилам (стр. 258-262) учебника П.Ф. Дунаева, О.П.Леликова.

При проектировании редуктора следует все выступающие элементы устранить с наружных поверхностей и ввести внутрь корпуса. Это обеспечит большую жесткость и лучшие виброакустические свойства.

Крепление крышки редуктора к корпусу.

Для крепления крышки к корпусу используем болты с нормальной цилиндрической головкой (из ГОСТ 7798-70). Диаметр болтов крепления крышки к корпусу рассчитаем по формуле:

![]() где

где ![]() - вращающий момент на тихоходном валу, Н

- вращающий момент на тихоходном валу, Н![]() м.

м.

![]() принимаем болты диаметром

принимаем болты диаметром ![]()

![]() диаметр фундаментных болтов, Н

диаметр фундаментных болтов, Н![]() м.

м.

![]() принимаем болты

принимаем болты ![]()

![]() диаметр болтов для крепления крышек подшипников, принимаем болты М8, М10, М12;

диаметр болтов для крепления крышек подшипников, принимаем болты М8, М10, М12;

![]() диаметр болта для крепления крышки смотрового отверстия, принимаем М6.

диаметр болта для крепления крышки смотрового отверстия, принимаем М6.

Для точной фиксации крышки относительно корпуса при сборке необходимо использовать штифты. Это позволит избежать перекоса крышек подшипников и наружных колец самих подшипников.

10. Расчет муфты

Выбор муфты производится в зависимости от передаваемого крутящего момента.

Т=кТн,

где к =1.1– коэффициент режима работы;

Тн – номинальный длительно действующий момент.

Т=1.1*1530=1683Н

Выбираем упругую муфту со звездочкой ГОСТ14084-93.

Список используемой литературы

1. М.Н. Иванов. Детали машин. М.: «Машиностроение», 1991.

2. П.Ф. Дунаев, О.П. Леликов Конструирование узлов и деталей машин. М.: «Высшая школа», 1985.

3. Д.Н. Решетов – Детали машин. Атлас конструкций в двух частях. М.: «Машиностроение», 1992.

4. Анурьев В.И. Справочник конструктора-машиностроителя в 3т. М. Машиностроение, 1979.

5. В.Л. Гадолин. Методические указания по расчёту клиноременных передач. М.: МВТУ им. Баумана, 1981.

Похожие работы

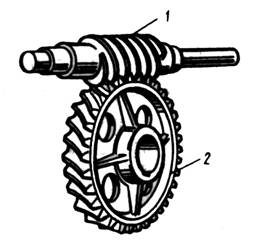

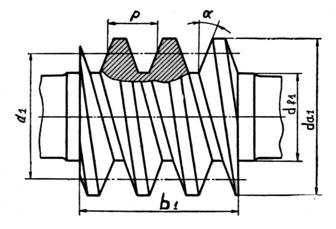

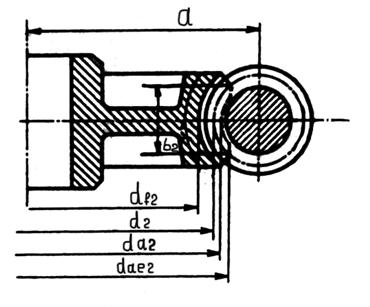

... с.203] назначаем 8 – ю степень точности. Эскизная компоновка и предварительные размеры. После определения размеров основных деталей выполним эскизную компоновку редуктора. Червяк и червячное колесо располагаем симметрично относительно опор и определяем соответствующие длины. ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; . По рекомендации [№1 с.380] : 1) принимаем диаметр вала под уплотнения для подшипников ...

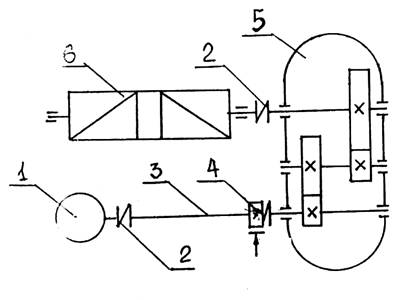

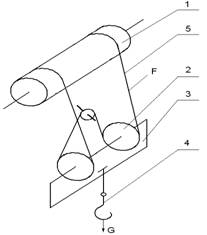

... геометрических параметров каната; - выбор схемы и способа крепления конца каната на барабане; - выбор подшипников и их проверочный расчет 2.2 Выбор схемы полиспаста Расчет механизма подъема груза начинают с выбора схемы полиспаста с учетом грузоподъемности и типа крана (по таблице 1 [1]). Для проектируемого крана грузоподъемностью Q = 10т m = 2 Рисунок 2.1 – Схема полиспаста крана ...

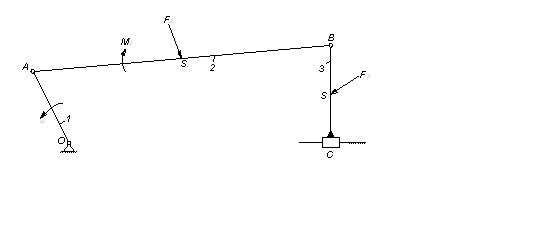

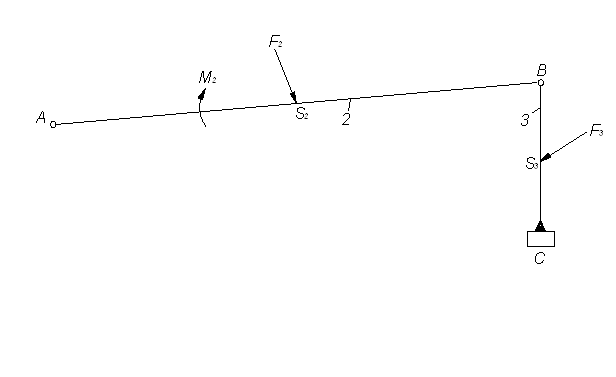

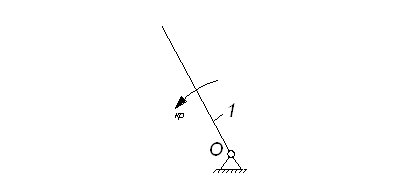

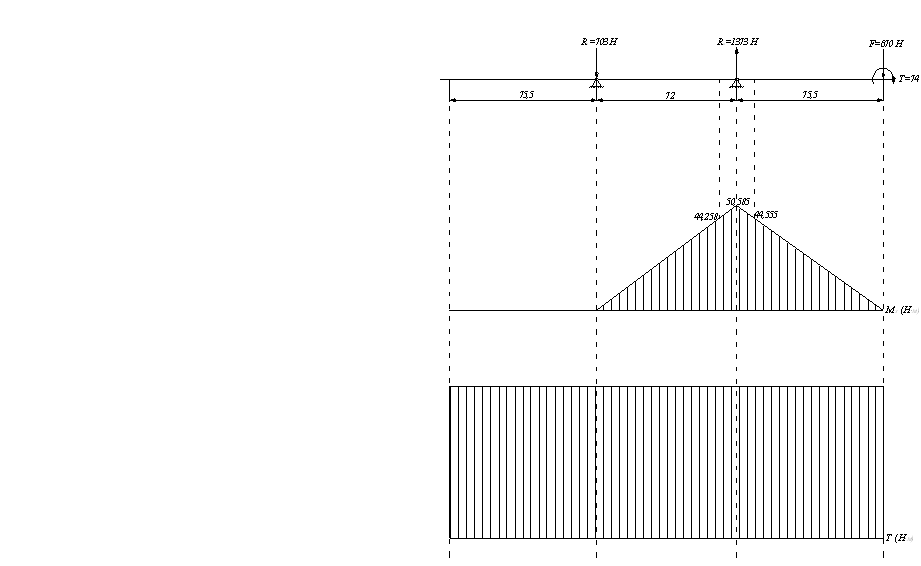

повой привод оборудования с передачами с гибкой и зубчатой связями 2. Кинематический анализ механизма Произведем структурный анализ рычажного механизма. Степень подвижности плоского механизма рассчитаем по формуле Чебышева: ; . · число подвижных звеньев: ; · число кинематических пар: . Пара Звено Класс Вид 5 вращ. 5 вращ. 5 вращ. ...

... стороны с частотой, меньшей в 6,667 раза частоты вращения ротора турбины винтовентилятора. На передний винтовентилятор передается 57,86% мощности турбины, на задний 42,14% при равных частотах вращения винтовентиляторов. Редуктор однорядный планетарный дифференциального типа, расположен в передней части двигателя. Редуктор состоит из корпуса 25 сателлитов, пяти сателлитов 12, венца (колеса ...

0 комментариев