Навигация

Расчет геометрических параметров тихоходной передачи

3.4 Расчет геометрических параметров тихоходной передачи

Ранее были определены ![]() мм,

мм, ![]() мм, b=50 мм.

мм, b=50 мм.

Определяем диаметры вершин:

![]() мм

мм

![]() мм

мм

Диаметр впадин зубьев:

![]() мм

мм

![]() мм

мм

4. Расчет быстроходной передачи

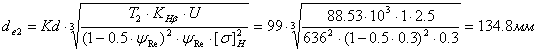

Внешний делительный диаметр большего конического колеса определяем по формуле (9.40[3]):

Примем число зубьев шестерни ![]() =24

=24

Число зубьев колеса:

![]()

![]() *U=24*2,5=60

*U=24*2,5=60

Внешний окружной модуль:

![]() мм

мм

По таблице 9.1[3] принимаем ![]() =2,25 мм

=2,25 мм

Уточняем значения ![]() и

и ![]() :

:

![]() мм

мм

По таблице 9.4[3] принимаем ![]() =140 мм

=140 мм

![]()

Конусное расстояние:

![]() мм

мм

Ширина зубчатого венца:

![]() мм

мм

По таблице 9.5[3] принимаем b=21 мм

Внешний делительный диаметр шестерни:

![]() мм

мм

Углы при вершине начальных конусов:

ctg![]() ;ctg2,5=

;ctg2,5=![]() ;

; ![]() =68,198`;

=68,198`; ![]() =90-

=90-![]() =90-68,198=21,802`

=90-68,198=21,802`

Средний делительный диаметр шестерни:

![]()

![]() =2(72,7-0,5*21)*0,371=46,2 мм

=2(72,7-0,5*21)*0,371=46,2 мм

Средний окружной модуль:

![]()

4.1 Расчет геометрических параметров быстроходной передачи

Ранее были определены ![]() мм,

мм, ![]() мм, b=21 мм.

мм, b=21 мм.

Диаметры вершин зубьев:

![]() мм

мм

![]() мм

мм

Диаметр впадин зубьев:

![]() мм

мм

![]() мм

мм

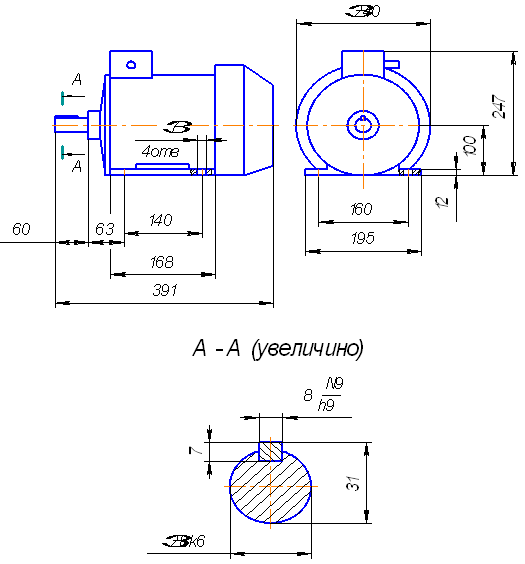

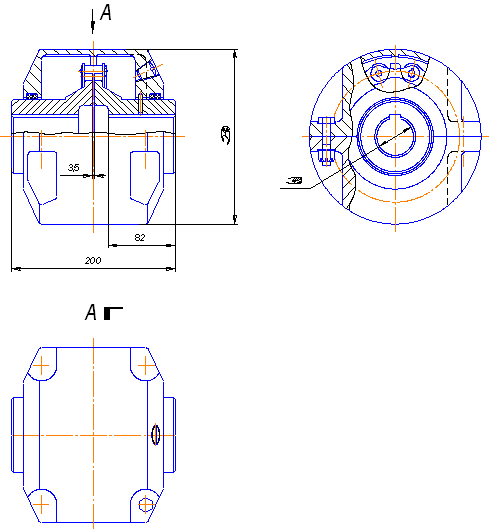

5. Расчет валов 5.1 Проектный расчет валов

Произведём расчёт быстроходного вала:

Определим выходной конец вала:

![]() ,

,

где T1=34.47Нм

![]() мм

мм

Согласуем вычисленное значение с величиной диаметра вала электродвигателя: ![]() мм

мм

Принимаем: d=25 мм, диаметр вала под подшипники ![]() мм.

мм.

Рассчитаем промежуточный вал:

Диаметр ступени для установки на неё колеса:

![]() ,

,

где Tпр=88.53 Нм

![]() мм

мм

Принимаем dк=34 мм. Диаметр буртика для упора колеса dбк=40 мм. Диаметр участков для установки подшипников dп=30 мм.

Расчёт тихоходного вала.

Назначаем материал: Сталь 45.

Термообработка: улучшение.

Из таблицы 8.8 стр. 162 находим:

![]() МПа

МПа

![]() МПа

МПа

Определяем диаметр выходного конца вала:

![]() мм, где

мм, где ![]() МПа

МПа

Выбираем диаметры вала:

d=40 мм – диаметр в месте посадки муфты

dп=50 мм – диаметр в месте посадки подшипников

dк=55 мм – диаметр в месте посадки колеса

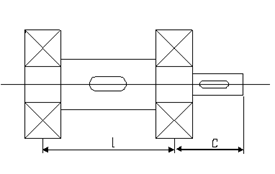

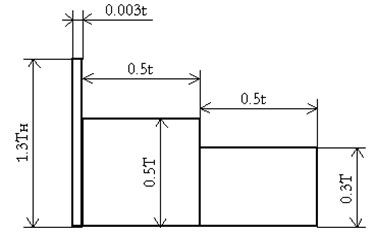

5.2 Проверочный расчет тихоходного вала редуктораОпределяем длины вала:

c=80 мм

![]() ,

,

где lст=74 – ширина ступицы (округлена)

x=10 мм

w=60 мм – толщина крышки

Получаем:

l=74+2*10+60=154 мм

Составляем расчётную схему.

Определяем силу в месте посадки муфты:

![]() Н

Н

Определяем силы в зацеплении:

![]() Н

Н

![]() Н

Н

![]() Н

Н

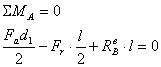

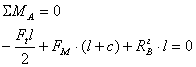

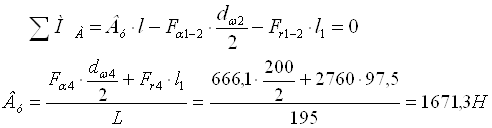

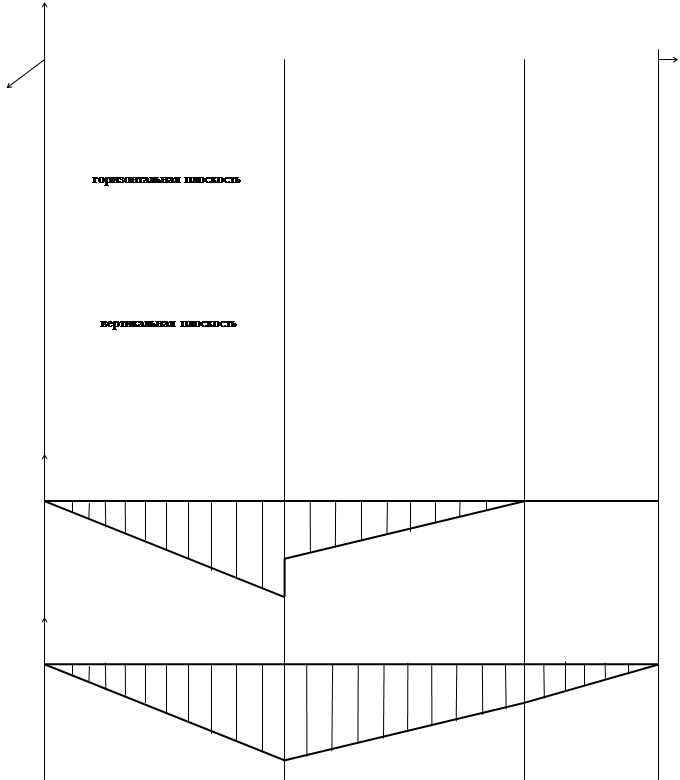

Строим эпюру изгибающих моментов в вертикальной плоскости. Сначала определим реакции опор (составим сумму моментов относительно опоры А):

![]() Н

Н

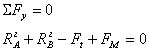

Для определения реакции в опоре A составим сумму сил на вертикальную ось:

![]() Н

Н

Строим эпюру изгибающих моментов в вертикальной плоскости.

Рассмотрим горизонтальную плоскость.

Запишем сумму моментов относительно опоры А:

![]() Н

Н

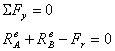

Запишем сумму сил на вертикальную ось:

![]() Н

Н

Строим эпюру изгибающих моментов в горизонтальной плоскости.

Строим эпюру суммарных изгибающих моментов.

Строим эпюру крутящих моментов.

Опасным сечением будет, сечение I-I под шестерней. Проверим статическую прочность вала в этом сечении.

![]() Мпа

Мпа

Крутящий момент: T=347.2МПа

Напряжение изгиба:

![]() МПа

МПа

Напряжение кручения:

![]() МПа

МПа

Определяем эквивалентное напряжение:

![]() МПа

МПа

![]()

Условия прочности выполняются.

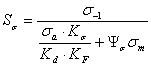

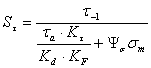

Определим пределы выносливости:

![]() МПа

МПа

![]() МПа

МПа

Определим запасы на сопротивление усталости по формулам (15.3, с.299, [2]):

где ![]() и

и ![]() - амплитуды переменных составляющих

- амплитуды переменных составляющих

![]() и

и ![]() - амплитуда постоянных составляющих

- амплитуда постоянных составляющих

![]() и

и ![]() - масштабные коэффициенты

- масштабные коэффициенты

![]() и

и ![]() - эффектные коэффициенты концентрации напряжений

- эффектные коэффициенты концентрации напряжений

По графику 15.5, с. 301, [2], кривая 2 находим ![]() =0.72

=0.72

По графику 15.6, с. 301, [2], кривая 1 находим ![]() =1 МПа

=1 МПа

По таблице 15.1, с. 300, [2] получаем ![]() =1,7 МПа и

=1,7 МПа и ![]() =1.4 МПа

=1.4 МПа

Принимаем

![]() ;

; ![]() МПа

МПа

![]() МПа

МПа

МПа

МПа

МПа

МПа

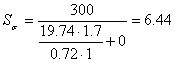

По формуле 15.3, с.299, [2] определим суммарный коэффициент запаса:

Проверяем жёсткость вала. Для определение прогиба используем таблицу 15.2, с. 303, [2]. Средний диаметр принимаем равным dк=55 мм.

![]() ,

,

![]() мм4

мм4

Прогиб в вертикальной плоскости от силы Fr:

![]() мм

мм

Прогиб в горизонтальной плоскости от сил Ft и FM:

![]()

![]() мм

мм

Определяем суммарный прогиб:

![]() мм

мм

Определяем допускаемый прогиб (с.302, [1]):

![]()

![]() мм

мм

Вал отвечает необходимым условиям жёсткости.

6. Выбор подшипников качения 6.1 Проверочный расчет подшипников качения тихоходного вала

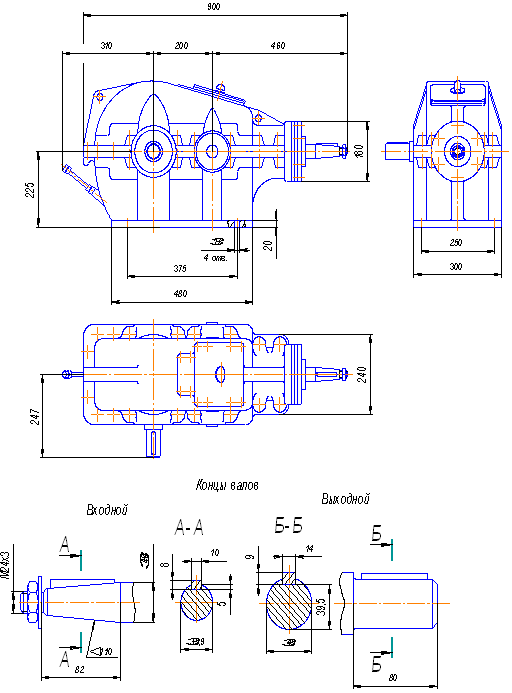

Необходимо подобрать подшипники для вала тихоходного редуктора используя следующие данные: диаметр в месте посадки подшипника d=50 мм, L=10416 ч.

Определяем реакции опор:

![]() ;

; ![]() H

H

![]() ;

; ![]() H

H

Учитывая сравнительно небольшую осевую силу Fa=494,2Н, назначаем конические подшипники лёгкой серии, условное обозначение 7210, для которых по таблице 16.9 из [3] С=56000 Н, Cо=40000 Н, e=0,37.

С- паспортная динамическая грузоподъемность, Со- паспортная статическая грузоподъемность.

Выполняем проверочный расчет. Определяем осевую составляющую нагрузки по формуле 16.38 из [2]:

![]() ,

,

S1=0.83*0.37*4269.24=1309.85 Н

S2=0,83*0,37*5351,41=1643,42 Н

Принимаем ![]() =1643,42 Н и по формуле (16.36[2]) находим осевую нагрузку

=1643,42 Н и по формуле (16.36[2]) находим осевую нагрузку ![]() :

:

![]() Н

Н

Условие не раздвижения коле соблюдается ![]() Н

Н

Определяем эквивалентную нагрузку по формуле 16.29 из [2]:

![]() ,

,

где по рекомендации имеем V=1; по таблице 16.5[2] при![]() находим X1=1, Y1=0 и при

находим X1=1, Y1=0 и при ![]() , X1=1, Y1=0, по рекомендации к формуле (16.29[2]) находим Kт=1, Ks=1,3.

, X1=1, Y1=0, по рекомендации к формуле (16.29[2]) находим Kт=1, Ks=1,3.

Ks- эффективный коэффициент концентрации напряжений при изгибе, Kт - эффективный коэффициент концентрации напряжений при кручении.

![]() Н

Н

![]() Н

Н

Так как ![]() , рассчитываем только второй подшипник.

, рассчитываем только второй подшипник.

![]() 3.68

3.68

C=6956.83*3.68=25601.1 Н

Условие С(потребная)<=C(паспортная) выполняется.

Проверяем подшипник по статической грузоподъемности. По формуле 16.33 из [2] вычисляем, при Х=0.6, Y=1.04:

![]() ,

,

где Yo- коэффициент осевой статической нагрузки, Хо- коэффициент радиальной статической нагрузки, Ро- эквивалентная статическая нагрузка.

![]() H

H

Условие соблюдается: паспортное значение статической грузоподъемности больше расчетного.

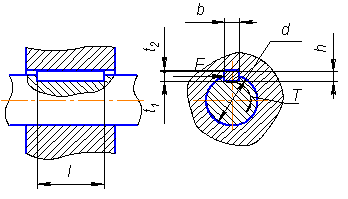

7. Расчет шпоночных соединений

Для закрепления деталей на валах редуктора используем призматические шпонки. Размеры поперечного сечения шпонок выбираем по ГОСТ 23360-78 в соответствии с диаметром вала в месте установки шпонок.

| диаметр | сечение шпонки | рабочая длина | крутящий момент | |

| вала, мм | b | h | шпонки lр, мм | на валах Т, H*м |

| 25 | 8 | 7 | 40 | 37.47 |

| 34 | 10 | 8 | 30 | 88.53 |

| 40 | 12 | 8 | 58 | 347.24 |

| 55 | 16 | 10 | 60 | 347.24 |

Расчет шпонок по допускаемым напряжениям на смятие:

![]() . Условие прочности:

. Условие прочности: ![]()

а) ![]()

б) ![]()

в) ![]()

г) ![]()

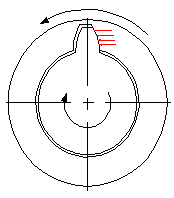

8. Выбор муфт

Для соединения вала редуктора и вала электродвигателя применяем упругую втулочно-пальцевую муфту по ГОСТ21424-93.

| T, H*м | d, мм | D, мм | L, мм |

| 63 | 25 | 100 | 104 |

Проверим муфту по напряжениям смятия (17.34[2]):

![]() Мпа

Мпа

где ![]() мм – диаметр окружности, на которой расположены пальцы

мм – диаметр окружности, на которой расположены пальцы

z=6 – число пальцев

![]() - диаметр пальца

- диаметр пальца

![]() - длина резиновой втулки

- длина резиновой втулки

![]() Мпа

Мпа

![]() Мпа

Мпа

Для соединения тихоходного вала редуктора с валом барабана используем зубчатую жестко-компенсирующую муфту (ГОСТ 5006-55):

| T, кH*м | d, мм | D0, мм | b, мм |

| 710 | 40 | 110 | 12 |

Условие прочности:

![]() Мпа

Мпа

![]() ,

,

Муфты отвечают условиям прочности.

9. Смазка редуктора

Для уменьшения износа зубьев, для уменьшения потерь на трение, а также для отвода тепла выделяющегося в зацеплении применяют смазку передач в редукторе.

Так как скорости колёс V<12…15м/с их смазывание производится погружением в масляную ванну. По рекомендации глубина погружение тихоходного колеса обычно не превышает 0,25 его радиуса.

Принимаем для смазки редуктора масло трансмиссионное ТМ-3-9 ГОСТ 17472-85, имеющее кинетическую вязкость ![]() .

.

Объём заливаемого масла определяем по формуле:

![]() ,

,

где ![]() - внутренняя длина редуктора

- внутренняя длина редуктора

![]() - внутренняя ширина редуктора

- внутренняя ширина редуктора

![]() - высота масла в редукторе

- высота масла в редукторе

![]() л.

л.

Для смазки подшипников применяем наиболее распространённую для подшипников смазку: Жировая 1-13 ГОСТ 1631-61.

Заключение

Для изготовления шестерен и колёс, желая получить сравнительно небольшие габариты и невысокую стоимость редуктора, была выбрана легированная сталь 40Х и назначена термообработка: для шестерен – азотирование поверхности 50…59 HRC при твёрдости сердцевины 26…30 HRC, ![]() ,

,![]() ; для колес – улучшение 230…260 HB. Для тихоходной ступени были произведены проверочные расчёты на усталость по контактным напряжениям и напряжениям изгиба. Все условия прочности соблюдаются:

; для колес – улучшение 230…260 HB. Для тихоходной ступени были произведены проверочные расчёты на усталость по контактным напряжениям и напряжениям изгиба. Все условия прочности соблюдаются: ![]() мПа - по контактным напряжениям,

мПа - по контактным напряжениям, ![]() мПа - по напряжениям изгиба.

мПа - по напряжениям изгиба.

При расчёте тихоходного вала было установлено, что все условия прочности и жёсткости выполняются: запас сопротивления усталости ![]() , суммарный максимально возможный прогиб

, суммарный максимально возможный прогиб ![]() мм.

мм.

Выбранные шпонки были проверены по напряжениям смятия, все они удовлетворяют допустимым значениям.

Список используемых источников

1. Курмаз Л.В.,Скойбеда А.Т. Детали машин. Проектирование.- “Технопринт”, Минск, 2000.

2. Иванов М.Н. Детали машин. - ”Высшая школа”, М., 1984.

3. Кузьмин А.В., Чернин И.М., Козинцов Б. С. Расчеты деталей машин. ” Высшая школа”, Мн., 1986.

4. Шейнблинт A.E. Курсовое проектирование деталей машин. - ”Высшая школа”, М., 1991.

5. Анурьев B.И. Справочник конструктора- машиностроителя. - ”Машиностроение”, М., 1978.

Похожие работы

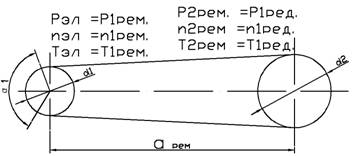

... Uред.ст = 5,6. Уточним полученное значение передаточного отношения клиноременной передачи: Uкл.рем.ст. = Uпр / Uред.ст. = 10,8 / 5,6 = 1,93 Определим значения мощности на каждом из валов привода конвейера. Мощность на выходном валу электродвигателя (кВт) определяется по формуле (9). Ртреб.эл. = Ррем1 = 8,87 кВт (9) Мощность на входном валу ...

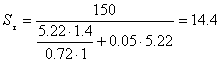

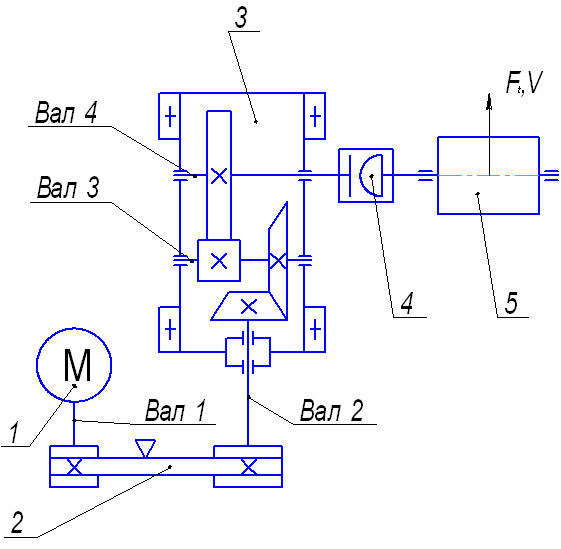

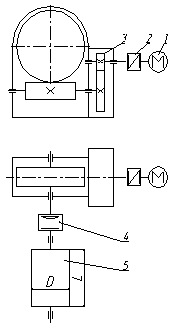

... : 1.3 Определение частоты вращения вала исполнительного механизма и двигателя Частота n4, мин-1, вращения вала: гдеD - диаметр барабана ленточного конвейера, мм; Рисунок 1 - Кинематическая схема привода ленточного конвейера: 1 - электродвигатель; 2 - ременная передача; 3 - двухступенчатый коническо-цилиндрический редуктор; 4 - компенсирующая муфта; 5 - узел барабана. ...

... ω2 = π× n2/30 = 3,14×695,33/30 = 72,78 с-1; (13) ω3 = π × n 3/30 = 3,14× 17,38/30 = 1,82 с-1; (14) ω4 = ω3 = 1,82 с-1 (15) Определение мощностей, передаваемых валами привода р1 = р × η3 × η4 (16) где Р - номинальная мощность требуемого электродвигателя, р =1,7кВт; η3 - КПД подшипников качения, η3 =0,995 ...

... . Рассчитаем входной и выходной валы. Из предыдущих расчетов редуктора известно: а) моменты передаваемые валами ТI = 17.64 Н×м и ТII = 284.461 Н×м; б) диаметры d1 = 50 мм и d2 = 200 мм; 3.1. Входной вал червячного редуктора. 3.1.1. Выбор материала вала. Назначаем материал вала - сталь 40ХН. Принимаем по таблице 3 [3]: sВ = 820 МПа, sТ = 650 МПа. 3.1.2. ...

0 комментариев