Навигация

Проектирование технологии предварительного разогрева бетонных смесей

Введение

Традиционные способы тепловой обработки занимают большую часть времени в общем цикле изготовления бетонных и железобетонных изделий, а коэффициент использования энергии не превышает 40%.

Попытки сократить продолжительность тепловой обработки и интенсифицировать производство сборного железобетона за счёт ускорения процесса разогрева приводят к нарушениям структуры бетона и существенному ухудшению его свойств.

При разогреве свежеуложенного бетона происходит расширение его компонентов. Это расширение не одинаково, у воды оно на порядок выше, чем у заполнителей, а у воздуха на два порядка. При температуре более 600С вода интенсивно переходит в пар, из неё выделяется растворённый воздух, в итоге, из одного грамма воды образуется около 2 л паровоздушной смеси. В стеснённых условиях (в форме) это приводит к появлению внутреннего избыточного давления, разрыхляющего бетон, вызывающего образование капилляров, направленных к открытым поверхностям.

Эти дефекты необратимы, они усиливаются с ускорением разогрева свежеуложенного бетона. Прочность, непроницаемость, морозостойкость бетона падают в 2 раза и более.

Положительное решение этих вопросов может быть получено при предварительном разогреве бетонной смеси, впервые использованном в нашей стране в монолитном строительстве, а затем и в заводском производстве сборного железобетона.

Сущность метода, называемого также горячим формованием заключается в том, что бетонная смесь подвергается быстрому разогреву до 60…900С в течение 1…10 минут с последующим уплотнением в форме. Это сокращает продолжительность тепловой обработки, т. к. отпадает необходимость в предварительной выдержке и существенно сокращается период разогрева бетона либо он полностью отпадает. Исследования показали, что электротепловой импульс, внесённый в смесь до начала структурообразования, ускоряет гидратацию и экзотермию, а виброуплотнение горячей смеси способствует образованию более плотной структуры бетона. Для электроразогрева применяют одно- и трёхфазный переменный ток с частотой 50 Гц, т. к. постоянный ток вызывает электролиз воды в бетоне.

Предварительный разогрев заметно уменьшает опасность деструктивных процессов в бетоне, что положительно сказывается на его свойствах и качестве изделий.

Непрерывный способ разогрева наиболее эффективен в оборудовании непрерывного действия на технологических линиях с непрерывным или продолжительным процессом формования и интенсивным потоком смеси, т.е. на конвейерных линиях, линиях с вибропрокатным, двухъярусным и трёхъярусным станами, с кассетными установками. В ряде случаев этот способ применим при коротком цикле формования на конвейерных и агрегатно-поточных линиях.

По сравнению с цикличным непрерывный разогрев позволяет: обеспечить непрерывным потоком горячей смеси, уменьшить мощность или количество однотипного технологического оборудования благодаря одновременному выполнению всех технологических операций в одном агрегате, упростить регулирование скорости подъёма температуры смеси в процессе разогрева и осуществлять его в более широких пределах, уменьшить установленную для разогрева смеси электрическую мощность.

1. Теоретические основы

Предварительный разогрев бетонных смесей по способу осуществления процесса и характеру действия аппаратов подразделяется на порционный и непрерывный. По виду используемой энергии или теплоносителя и способу их подачи различают: электроразогрев, пароразогрев, предварительный подогрев исходных компонентов. По особенностям разогрева и горячего формования и спользуется предварительный разогрев в специальных аппаратах и непосредственно в формах.

Порционный разогрев заключается в разогреве определённого количества бетонной смеси, рассчитанного на весь объём или кратную часть объёма изделия.

Непрерывный способ заключается в том, бетонная смесь перемещается в зоне разогрева, разогреваясь к концу зоны до требуемой температуры.

Выбор способа и аппаратов для предварительного разогрева бетонных смесей определяется конструкцией изделий, особенностями технологий, требуемой производительностью и др.

Непрерывный разогрев целесообразен при конвейерной технологии и высокой производительности, как правило, более 10м3/ч. Вопрос об использовании форсированного разогрева бетонной смеси непосредственно в форме должен решаться с учётом армирования изделий. В случае предварительного подогрева воды и заполнителей повышаются требования к соблюдению температурных режимов и качеству исходных материалов.

Во всех случаях для уменьшения теплопотерь аппараты для предварительного разогрева бетонных смесей необходимо располагать ближе к постам формования. Возможны варианты использования вторичных смесителей и д.р. аппаратов непосредственно на постах формования.

Непрерывный способ разогрева характеризуется постоянной в объёме электродной камеры температурой смеси, равной среднеарифметическому начальной и конечной температур разогрева.

Постоянство средней температуры обеспечивает постоянство электросопротивления разогреваемой смеси конкретного состава. Это позволяет использовать непрерывный разогрев в целях уменьшения максимально потребляемой мощности при нерегулируемой скорости подъёма температуры в смеси.

Разогрев и укладка бетонной смеси производится непрерывно. Поток смеси должен быть, как правило, равномерным, заданной интенсивности. Последняя определяется с учётом допустимых тепло- и влагопотерь, а так же скорости загустевания горячей смеси в процессе формования и должна быть не менее 10м3/ч.

Смесь может нагреваться от начальной температуры 5 – 20 0С до конечной 80 – 95 0С. Конечная температура зависит от вида цемента, состава смеси и определяется для каждого случая опытным путём. При этом соблюдаются следующие условия:

а) количество дополнительно вводимой в состав бетонной смеси воды (для ликвидации возникающего при разогреве смеси снижения удобоукладываемости) не должно превышать 10 – 15% обычного водосодержания.

б) если дополнительная вода приводит к расслоению смеси, для сохранения связности в смесь вводят гидрофобнопластифицирующие, микропенообразующие, поверхностно-активные добавки (мылонафт, асидол-мылонафт, абиетат натрия, СНВ).

в) прочность бетона из разогретой смеси с увеличенным водосодержанием в месячном возрасте должна быть не меньше прочности бетона из холодной смеси с обычным водосодержанием, пропаренного в соответствии с принятым на конкретном производстве режимом. С целью уменьшения габаритов установки скорость разогрева смеси, определяемую по изменению температуры растворной части, следует принимать возможно большую, но не выше максимальной.

Для получения к концу разогрева смеси необходимой удобоукладываемости необходимо максимально сохранить введённую воду, а также пар, воздух и газы, пузырьки которых пластифицируют смесь.

Отклонение от температуры разогретой смеси от заданной не должно превышать ![]() , отклонение показателя подвижности от заданного не допускается более минус 2 см для смесей с осадкой конуса не менее 5 см в горячем состоянии, отклонение от показателя жёсткости не должно превышать при жёсткой смеси плюс 15%.

, отклонение показателя подвижности от заданного не допускается более минус 2 см для смесей с осадкой конуса не менее 5 см в горячем состоянии, отклонение от показателя жёсткости не должно превышать при жёсткой смеси плюс 15%.

Величина среднего удельного электросопротивления смеси может меняться: до 6 – 7 раз от состава цемента, до 20 – 30% от содержания воды и цемента, до 5 раз при введении электролитических добавок в количестве 1 – 2% веса воды. Среднее удельное электросопротивление тяжёлых смесей составляет 250 – 1450 ![]() , керамзитобетонных – 420 – 2050

, керамзитобетонных – 420 – 2050 ![]() .

.

Из-за естественной электрической неоднородности цемента при неизменном составе смеси и стабильных составляющих удельное электросопротивление смеси может отклоняться от среднего значения на ![]() .

.

Для свободного прохождения смеси через электродную камеру расстояние между смежными электродами должно превышать размер наибольшей фракции заполнителя не менее чем в 3 раза.

С целью увеличения расстояния между электродами для лучшего прохождения смеси, а также с целью упрощения конструкции установки напряжение на электродах следует применять возможно большее, руководствуясь при этом только технико-экономическими соображениями и вопросами безопасности работ.

Предельно допустимое отклонение напряжения в сети от номинального в соответствии с нормами может составлять ![]() .

.

Похожие работы

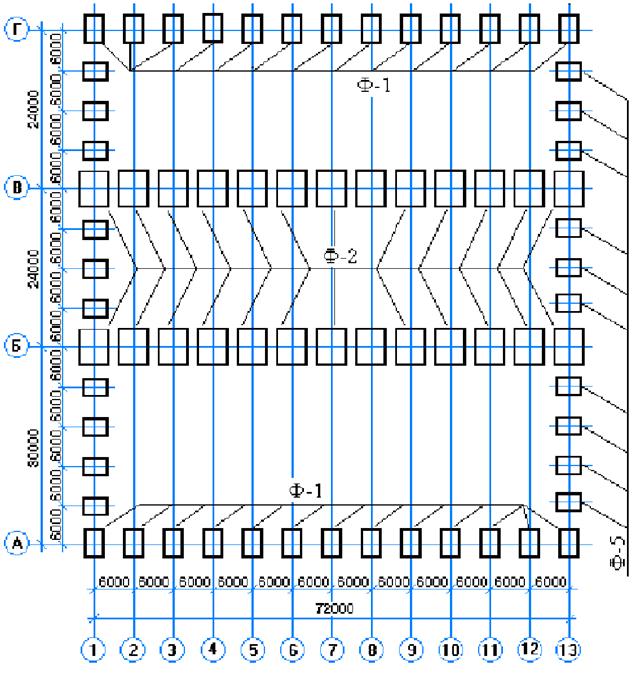

... . Площадь необходимой опалубки: Sоп =2·0,3(4,2+2,7)+2·0,3(2,1+3,0)+2·0,3(1,5+2,1)+4·0,9·3,3+4·0,8·0,5= 22,52 м2. Sоп (1) =22,52 м2. Sоп (20) =22,52·20шт. = 405,36 м2. ОБЪЕМ РАБОТ НА УСТРОЙСТВО ОПАЛУБКИ ФУНДАМЕНТОВ ВСЕГО ЗДАНИЯ. Vоп= Sоп (26)+ Sоп (26)+ Sоп (20)=865,8+837,72+405,36=2108,88 м2 1.3. Бетонирование. 1.3.1. Фундамент Ф1 (см. рис.4). ...

... лицевой (желтый) или отборный красный кирпич. Если для ложковых и тычковых рядов использовать кирпичи разного цвета, получится полосатая стена. Впрочем, об узорах мы поговорим позже. А сейчас вернемся к технологии строительных работ. Толщина швов при любой системе перевязки должна быть около 10 мм. Через каждые 2 — 3 ряда проверяют горизонтальность кладки и при необходимости корректируют ...

... (равные 1%)в несколько раз. Специалисты считают, что можно сократить расход цемента (и при этом повысить качество и долговечность конструкций), если приготовлять бетон из чистых фракционированных заполнителей. Организация производства таких заполнителей потребует значительных капиталовложений, но для народного хозяйства это значительно выгоднее по сравнению с затратами на ремонты и замену ...

... на захватках выполнялись в одинаковые промежутки времени, обеспечивая непрерывный фронт работ. ОПАЛУБОЧНЫЕ РАБОТЫ Для изготовления бетонной и железобетонной конструкции определенных размеров и конфигурации необходимо бетонную смесь и арматуру уложить в заранее приготовленную форму, которая называется опалубкой. Опалубка на высоте поддерживается в проектном положении при помощи лесов. ...

0 комментариев