Навигация

Расчет эксплуатационных затрат

3.3 Расчет эксплуатационных затрат

Расчет показателей надежности

a) Средняя интенсивность отказов:

f=m/Tp,

где: m – среднее число отказов в год;

Тр – фонд времени работы станка;

F1=0,4/7000=5,7*10-5 (отказов/час) – базовая модель;

F2=0,3/7000=4,3*10-5 (отказов/час) – модернизированный станок.

b) Наработка на отказ:

Т1 = 1/f = = 17544 (часов) – базовая модель;

= 17544 (часов) – базовая модель;

Т2= 1/f = = 23256 (часов) – модернизированный станок.

= 23256 (часов) – модернизированный станок.

c) Среднечасовая заработная плата ремонтных рабочих:

где: М – часовая ставка ремонтных рабочих;

tо – время устранения отказа;

Кт – тарифный коэффициент.

![]() - базовая модель;

- базовая модель;

![]() – модернизированный станок.

– модернизированный станок.

d) Годовая сумма заработной платы ремонтных рабочих на восстановление работоспособности станка:

Sз = m*tрем *Sср,

где: m – количество отказов в год;

tрем – время устранения одного отказа;

Sср – среднечасовая заработная плата ремонтных рабочих.

Sз1 =0,4*32*24=307,2 (руб.) – базовая модель;

Sз2 =0,3*24*32=230,4 (руб.) – модернизированный станок.

e) Затраты на материалы для изготовления узлов:

Цм1 = 1200 (руб.) – базовая модель;

Цм2 = 2500 (руб.) – модернизированный станок.

f) Годовые затраты на регламентные работы:

Sрег=(t2-tp)*Sср,

где: t2 – общее количество часов году;

Тр – годовой фонд времени станка;

Sср – средняя заработная плата ремонтных рабочих.

Sрег=(365*24–7000)*24=42240 (руб.) – базовая модель;

Sрег=(365*24–7000)*32=56320 (руб.) – модернизированный станок.

Таблица 14. Технико-экономические показатели

| Показатели | Единицы измерения | Базовая модель | Модернизированная |

| 1. Капитальные затраты | т. руб. | 559,14 | 585,32 |

| 2. Эксплуатационные затраты: обнаружение и устранение a. Заработная плата b. Материал c. Регламентные работы | руб. руб. руб. | 307,2 1200 42240 | 230,4 2500 56320 |

| Итого | 43747,2 | 59050,4 | |

Эинт=(к1-к2) + (Ц1-Ц2) *Тисп =(585320–559140) + (59050,4–43747,2) *6 =

= 117999,2 (руб.),

где: Тисп – предполагаемый срок использования станка.

Вывод: на основе полученных значений экономического эффекта можно сделать вывод о том, что применение гидростатических опор на станке выгодно не только с технической, но и с экономической точки зрения.

4. Безопасность труда и охрана окружающей среды 4.1 Безопасность и экологичность эксплуатации станка РТ735

Технологические операции (токарная обработка), осуществляемые на специальном станке с ЧПУ для обработки деталей трубных соединений модели РТ735Ф3, связаны с действием и потенциальной возможностью ряда опасных и вредных промышленных факторов (табл. 1).

Таблица 15. Опасные и вредные промышленные факторы и их источники

| Опасные вредные факторы | Источники |

| Механические опасные факторы | Гибкие передачи (ремни), винты продольной и поперечной подачи, металлическая стружка (сливная), острые кромки заготовки, резца и т.д. |

| Повышение напряжения в электрической сети | Электрическая сеть (конкретно приведена ниже) |

| Повышенный уровень вибраций | Непосредственно процесс резания, работа электродвигателей, |

| Повышенный уровень шума | Процесс резания, вентиляторы, зубчатые передачи. |

| Вредные примеси | Процесс резания, охлаждения (СОЖ) |

| Потенциальные опасные факторы пожара | Возгорание масла, промасленной ветоши, скоплений пыли. |

| Психофизиологические факторы | Трудовой процесс (микроклимат, освещение) |

Требования безопасности, предъявляемые к металлообрабатывающим станкам, определены ГОСТ 12.2.009–75, а дополнительные требования, вызванные особенностями их конструкции и условий эксплуатации, указываются в нормативно-технической документации на станки.

4.2 Механическая безопасность

Работа станка связана с наличием опасных вращающихся частей (шпиндель, винты подач), сливной стружки и т.д. Их воздействие в случае нахождения персонала в опасной зоне вызывает механические травмы – нарушение целостности тканей организма, а в некоторых случаях со смертельным исходом.

К опасным факторам этой подгруппы относят:

- движущиеся части оборудования (суппорт, шпиндель, валы, винты подач);

- разлетающаяся стружка и осколки;

- разрыв ременной передачи.

Все средства защиты от механических травмирующих факторов подразделяются на:

- оградительные устройства (кожухи, дверцы, щиты, козырьки, планки, барьеры, экраны);

- предохранительные устройства (блокировочные, ограничительные);

- тормозные устройства (колодочные, дисковые, конические, клиновые);

- устройства автоматического контроля и сигнализации (информационные, предупреждающие, аварийные, ответные);

- устройства дистанционного управления (стационарные, передвижные);

- знаки безопасности (запрещающие, предупреждающие, предписывающие, указательные).

На моем станке механическая безопасность обеспечивается следующими техническими средствами:

· гибкие передачи, соединяющие электродвигатель главного движения со шпиндельной бабкой, защищены кожухом;

· зона резания ограждена защитным кожухом со смотровым окном, закрытым стеклом;

· винты продольной и поперечной подачи защищены кожухами.

Выбор средств защиты производится в соответствии с ГОСТ 12.4.125 – 83 «Средства коллективной защиты работающих от воздействия механических факторов. Классификация».

4.3 Обеспечение электробезопасностиИсточниками повышенного напряжения в электрической цепи являются электрооборудование (электродвигатели, электрошкафы) – токоприемники, осветительные установки (освещение питается U=24В), питающая сеть, электропроводка станка.

Требования к безопасности электрооборудования предусмотрены в ГОСТ 12.1.038 – 82 «Электробезопасность. Предельно допустимые напряжения прикосновения и токов». «Правилами устройства электроустановок» все цеха машиностроительных заводов определяются как помещения особо опасные.

Основные причины несчастных случаев от воздействия электрического тока следующие:

- случайное прикосновение или приближение на опасное расстояние к токоведущим частям станка;

- появление напряжения на металлических конструктивных частях электрооборудования (корпусах, станинах и т.д.);

- возникновение шагового напряжения на поверхности земли в результате замыкания провода на землю.

Средства защиты, используемые на станке РТ735:

· вводной автомат сблокирован с дверцами электрошкафа. При открывании дверок вводной автомат выключается;

· на станке, электрошкафах, пультах управления, каретке предусмотрены болты заземления;

· предусмотрена нулевая защита;

· электрическая аппаратура питается пониженным напряжением 110В, 24В и располагается в защитных электрошкафах и пультах управления;

· разводка по станку выполнена в металлических коробках, металлорукавах и шлангов;

· на станке имеется сигнальная лампочка, расположенная на пульте управления, сигнализирующая о подключении станка к сети.

На машиностроительном заводе используется четырех проводная сеть с заземленной нейтралью (U=380В). Светильники местного освещения (аппаратура управления и сигнализация, система ЧПУ) питаются пониженным напряжением 24–36, 110В.

4.4 Обеспечение вибробезопасности

Локальные вибрация от оборудования может передаваться работающему непосредственно через органы управления, ручные машины или через пол и рабочее место оператора.

Причиной возникновения повышенного уровня вибрации является возникновение при работе станка неуравновешенных масс. Их источником в станке являются неуравновешенные вращающиеся массы (заготовка, инструмент и т.п.), иногда вибрации создаются деталями станка (зубчатые зацепления, коробки скоростей, подшипниковые узлы, соединительные муфты).

Локальная вибрация (от ударов в зубчатых передачах), передаваемая через органы управления и фундамент станка, вызывает спазмы сосудов, в результате чего нарушается снабжения конечностей кровью. Наблюдается воздействие вибрации на нервные окончания, мышечные и костные ткани, что приводит к нарушениям чувствительности кожи, окостенению сухожилий, отложению солей в суставах кистей и пальцев рук. Для предотвращения проф. заболеваний необходимо правильно нормировать рабочий день, а также до минимума снижать время контакта человека состанком (органами управления). В моем случае система ЧПУ до минимума снижает контакт со станком во время его работы

Для уменьшения вибрации при монтаже станков предусматривается применение виброизолирующих устройств (виброизоляторы, вибродемпферы) в опорах станков.

Допустимый уровень вибраций должен соответствовать требованиям ГОСТ 12.1.012 –90 «ССБТ. Вибрационная безопасность. Общие требования».

4.5 Защита от шумаИсточником повышенного уровня шума является работа гидрооборудования, электродвигателей, насосов и зубчатых передач – конструкторские, и непосредственно сам процесс резания – технологический источник.

Основными характеристиками шума являются:

1) скорость колебания частиц среды V/t, м/с;

2) скорость распространения звуковой волны с, м/с

Под влиянием сильного шума притупляется острота зрения, появляются головные боли и головокружение, изменяются режимы дыхания и сердечнососудистой деятельности, повышается внутричерепное и кровяное давление, нарушается процесс пищеварения, происходят изменения объема внутренних органов.

Воздействуя на кору головного мозга, шум также оказывает раздражающее действие, ускоряющее процесс утомления, ослабляет внимание и замедляет психические реакции.

Патологические изменения, возникшие под влиянием шума, рассматривают как «шумовую болезнь». При действии шума высоких уровней возможен разрыв барабанной перепонки.

Борьбу с повышенным уровнем шума ведут еще на стадии проектирования станка. Для этого между электродвигателем, насосом, оборудованием и фундаментом помещают шумопоглощающие прокладки. Применяют такие шумопоглощающие прокладки как ультратонкое стекловолокно, капроновое волокно, минеральная вата и др.

Источниками шума в станках являются также подшипники качения, зубчатые передачи, неуравновешенные вращающиеся массы. Это все механические шумы, для уменьшения которых необходимо следующее:

- замена прямозубых шестерней на косозубые;

- по возможности замена подшипников качения подшипниками скольжения;

- по возможности замена зубчатых передач на клиноременные;

- широкое применение принудительной смазки трущихся поверхностей.

На своем станке я заменил опоры качения на гидростатические опоры.

Для измерения шума используют прибор шумомер.

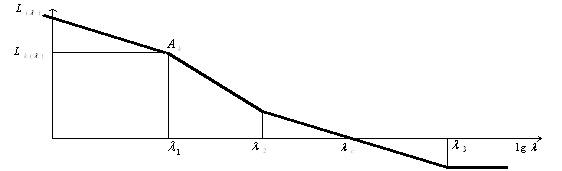

Фактические и допустимые уровни звуковой мощности:

Таблица 16. Шумовые характеристики станка

| Частота, Гц | 31,5 | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | Корректированный уровень звуковой мощности, дБА |

| Фактический уровень звуковой мощности по технической документации, дБ | - | 78 | 80 | 84 | 85 | 85 | 84 | 80 | 80 | - |

| Допустимый по ГОСТ 12.2107–85Е при мощности привода 12,5–32 кВт | - | 100 | 100 | 100 | 100 | 97 | 95 | 93 | 91 | 102 |

Для станка уровень звукового давления не должен превышать 80 Дб. Октавные уровни звукового давления и уровни на рабочем месте оператора при работе станка под нагрузкой не должны превышать значений, указанных в ГОСТ 12.1.003. – 88. Допустимый уровень должен соответствовать требованиям ГОСТ 12.1 003 – 83 «Шум. Общие требования безопасности».

4.6 Защита от вредных паров, газов, пыли

Процесс охлаждения зоны резания с помощью подачи СОЖ является источником выделения в воздух аэрозолей и паров воды. СОЖ является также источником микроорганизмов, представляющих биологическую опасность.

В качестве СОЖ используется раствор, состоящий из следующих составляющих:

Эфтол – до 5–7%;

Вода – при 40![]() .

.

В производственном цехе на человека действует большое количество вредных и токсичных веществ в виде аэрозолей, паров и газов. Механическая обработка металла на станке сопровождается выделением пыли, стружки. За 1 час работы станков (N=1кВт) выделяется 150 грамм вредных паров и 0,063 грамм эмульсии.

Для уменьшения выделения в воздух вредных паров и пыли применяются смазочно-охлаждающие жидкости (СОЖ).

4.7 Пожарная или взрывная опасность

Пожарная безопасность обеспечивается системой предотвращения пожара и пожарной защиты, включающими комплекс организационных мероприятий и технических средств.

В цехе имеются материалы, склонные к самовозгоранию – масла, промасленная ветошь, полимерная изоляция силовых и осветительных кабелей и др. Поэтому в цехе предусмотрены противопожарные стены, которые предназначены для ограничения распространения пожара. Они отделяют от производственных зданий административно-бытовые и складские помещения.

Обрабатываемые детали и используемые материалы находятся в холодном состоянии. В цехе не производится обработка материалов, пыль и стружка которых способны воспламенятся при нагревании.

Категория производства и класс помещений по пожарной опасности определяются в соответствии со СниП II-2–80: категория Д.

Основными причинами пожаров при холодной обработке металлов резанием являются короткие замыкания в электрооборудовании и проводке, самовозгорание промасленной ветоши и одежды, нарушение противопожарного режима и правил обращения с горючими жидкостями.

Пожарная безопасность в отделении холодной обработки металлов резанием обеспечивается системой предотвращения пожара, противопожарной защитой и организационно-техническими мероприятиями в соответствии с ГОСТ 12.1.004–91 «ССБТ. Пожарная безопасность. Общие требования» и Тповыми правилами пожарной безопасности.

4.8 Условия труда (по психофизиологическим факторам)

Станок с ЧПУ обслуживают оператор и наладчик. Наладку и переналадку осуществляет наладчик, а подналадку, оперативную работу и контроль за работой – оператор.

Функции оператора при эксплуатации станка сводятся к установке, закреплению и выверке приспособления и инструмента на станке, установке программоносителя и заготовок, замене инструмента, снятию деталей и наблюдением за ходом работы станка.

Трудовая функция наладчика включает в себя приемку и осмотр оборудования, подготовку инструмента и приспособлений к наладке, подготовку программоносителя к работе, наладку, переналадку и т.д.

Трудовая деятельность оператора связана с возможным действием следующих вредных факторов психофизиологических факторов: нервно-психических перегрузок, гиподинамии, неудобной рабочей позы, перенапряжения зрительного анализатора, эмоционального перенапряжения в связи с высокой ответственностью за технологический процесс.

Работа оператора связана с рабочей позой стоя, непостоянной ходьбой и сопровождается временным незначительным физическим напряжением и энергозатратами в пределах 121–150 ккал/ч (140–450Вт). В соответствии с ГОСТ 12.1.005–88 она относится к легкой физической работе категории 1б.

В связи с этим на рабочем месте обеспечиваются допустимые нормы температуры, относительной влажности и скорости движения воздуха, приведенные в таблице 3.

Таблица 17. Допустимые показатели микроклимата на рабочем месте оператора (по ГОСТ 12.1.005–88)

| Период года | Категория работ | Температура, | Относительная влажность | Скорость движения воздуха | ||

| Верхняя | Нижняя | |||||

| Допустимая на рабочих местах, не более | Допустимая на рабочих местах | |||||

| холодный | Легкая –1б | 24 | 20 | 75 | Не более 0,2 |

|

| теплый | Легкая – 1б | 28 | 21 | 60 (при27 | 0,1–0,3 |

|

Режим работы станочника физиологически обоснован. Работа осуществляется в две смены. Ночная смена исключается. Продолжительность рабочего дня составляет 8 часов. Кроме обеденного перерыва продолжительностью 1 час в первой и второй половине дня предусматриваются двадцатиминутные перерывы на отдых и физиологические потребности.

Условия зрительной работы оператора на рабочем месте характеризуются следующими показателями:

- наименьший размер объекта различения – 0,15–0,3 мм;

- разряд зрительной работы – 2;

- фон – средний;

- контраст объекта с фоном – средний;

- требования к цветопередаче отсутствуют;

- в поле зрения имеются вращающиеся и движущиеся части;

- наличие в поле зрения отражений блеклости;

- характер зрительной работы – работа с повышенным напряжением зрительного анализатора.

Исходя из зрительных условий труда и требований НТД определяются следующие требования к освещению на рабочем месте оператора станка.

В соответствии с ГОСТ 12.3.025–80 и ГОСТ 12.2.009–80 при наладке, ремонте и устранении сбоев на станках с ЧПУ освещенность должна быть 2500 лк. При работе на станках с ЧПУ освещенность может снижаться до 1000 лк. В механических чехах следует принимать систему комбинированного освещения, в котором общее освещение должно составлять не менее 300 лк.

Для общего освещения отношение максимальной освещенности к минимальной не должно превышать 1,3. Величина коэффициента пульсации светового потока не должна превышать 20% от общего освещения. В связи с отсутствием требований к цветопередачи особые требования к спектру источников не предъявляются.

4.9 Экологическая безопасностьТехнологические операции, выполняемые на станке (токарные), связаны с источниками загрязнения водного бассейна нефтепродуктами и отработанной СОЖ, возникновением металлических отходов, промасленной ветоши, производственного мусора и других твердых отходов, представляющих опасность для территорий. Интенсивность выделения аэрозолей СОЖ и других вредных примесей в удаляемом воздухе незначительна, поэтому концентрация вредных веществ в вентиляционных выбросах не превышает ПДК. В связи с этим мероприятия по очистке вентиляционного воздуха не требуются. Шумовое воздействие станка на окружающую среду предотвращается стенами цеха, обеспечивающими достаточную звукоизоляцию источников шума от внешней среды. При отработке срока службы станка основные его элементы конструкции становятся металлоломом. Его утилизация связана с наличием ртутных выпрямителей. Все материалы конструкции могут утилизироваться.

4.10 Обеспечение электробезопасности

Описание схемы электроснабжения. Ток с тепло-электро-централи (ТЭЦ) по трех фазной трех проводной цепи поступает на цеховую подстанцию, вторичная обмотка которой соединена звездой (три фазы и ноль). С цеховой подстанции ток поступает на щит силовой (ЩС). Со щита по четырех проводной трех фазной цепи ток поступает на двигатель станка (380В). Приводные двигатели питаются от сети 380В. В энергосети станка напряжение обычно составляет 24–36В.

Опасность электротравм при повреждении изоляции электрооборудования участка, определяется эффективностью защитных средств.

Производственное помещение, в котором эксплуатируется модернизированный станок, характеризуется наличием токоведущих полов и возможностью одновременного касания металлических конструкций, соединенных с землей, и элементов оборудования, находящихся под напряжением. В соответствии с ПЭУ механический цех с такими условиями относится к помещениям особо опасным по поражению электрическим током. Следовательно, элементы оборудования, находящиеся под напряжением должны заземляться или зануляться в соответствии с ГОСТ 12.1.030–81 «ССБТ. Электробезопасности. Защитное заземление, зануление».

В сетях, где напряжение до 1000В, основными мероприятиями по обеспечению безопасности является использование заземлительных устройств, состоящих из заземлителей и соединительных проводов. Контур заземления устанавливается под площадкой, на которой смонтировано оборудование. При замыкании фазы на корпус, ток замыкания равномерно растекается между всеми заземлителями контура. При растекании тока от заземлителя по поверхности почвы происходит распределение потенциала по закону гиперболы. В результате наложения потенциалов обеспечивается относительное выравнивание в заземленной зоне. Поэтому при прикосновении к корпусу электрооборудования, в момент замыкания на корпус разность потенциалов между рукой и ногами человека не достигает опасного значения.

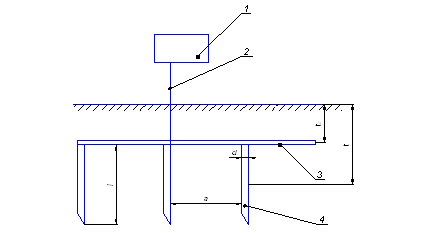

Рис. 5. Расчетная схема заземления: 1-корпус; 2-заземляющий проводник; 3 – соединительная полоса; 4-электрод.

Проведем расчет контура заземления для механического участка с периметром 50 метров. Оборудование механического участка питается от сети (U=380В) с изолированной нейтралью, грунт – суглинок, площадь производственного помещения 20*30 м.

1. Определяем требуемое сопротивление заземляющего устройства Rз.

В электроустановках (U<1000В), с изолированной нейтралью, сопротивление заземлляющего устройства не должно превышать 4Ом.

2. Определяем сопротивление искусственного заземлителя.

Поскольку естественный заземлитель не используется, то требуемое сопротивление искусственного заземлителя составляет 4 Ом.

3. Выбираем конструкцию заземлителя.

Для условий большого контура помещения принимается заземляющее устройство из вертикальных круглых стержней, расположенных в ряд. Они соединяются стальной полосой 50*5 Глубина закладки t0 вертикальных стержней 1 м. Длина стержней l=3, диаметр d=0,1 м.

Параметр t=t0 +0,5l=1+0,5*3=2,5.

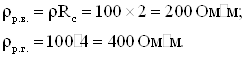

4. Определим расчетное удельное сопротивление грунта с учетом данных таблиц 2.1 и 2.2. [18].

]

]

5. Определение сопротивления одиночного вертикального стержня.

![]()

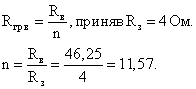

6. Определяем ориентировочное количество вертикальных стержней.

Число стержней определяется из выражения

Учитывая, что экранирование электродов приведет к увеличению сопротивления растекания, округляем число стержней и принимаем n=12.

Похожие работы

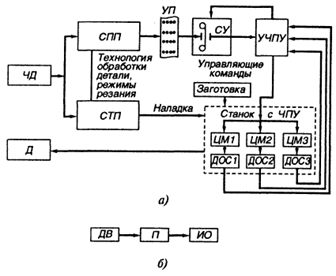

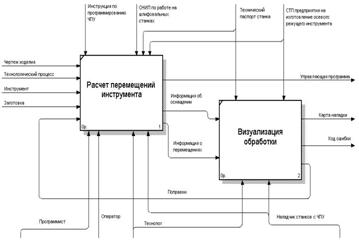

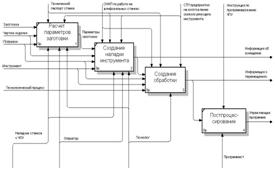

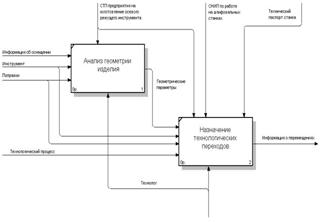

... ряде прикладных программ. Сферы применения Лиспа многообразны: наука и промышленность, образование и медицина, от декодирования генома человека до системы проектирования авиалайнеров. 3. Технологическая реализация системы подготовки обработки детали станка с ЧПУ 3.1 Описание кодов программного модуля Любой проект в Delphi состоит из нескольких частей (набора файлов, каждый из которых ...

... технологического процесса За аналог технологического процесса был взят действующий технологический процесс Саратовского Авиационного Завода. После анализа заводского технологического процесса изготовления детали видно, что основной обработкой является токарная, и она составляет 80% всей трудоемкости. Имеется также сверлильная и слесарная обработка. Вся токарная обработка производится на ...

... ребрами) изображают конструктивные и потоковые функциональные структуры [14]. Принципы построения функциональных структур технических объектов рассматриваются в последующих главах курса "Основы проектирования им конструирования" не включенных в настоящее пособие. Для систем управления существуют характеристики, которые можно использовать в качестве критериев для оценки структур. Одна из них - ...

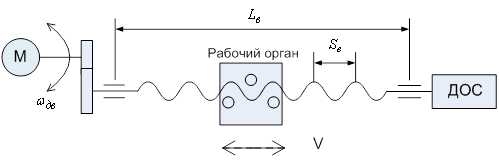

... ТРЕБОВАНИЙ И ПОСТАНОВКА ЗАДАЧ ПРОЕКТИРОВАНИЯ 1.1 Расчеты основных параметров электромеханической системы привода В данном курсовом проекте разрабатывается привод подач токарного станка. Для перемещения по координате предусмотрен свой привод. Поэтому разработку производим для одного контура управления. Применение ЦСУ позволяет значительно повысить точность и качество обработки, упростить ...

0 комментариев