Навигация

Основы проектирования и конструирования

Основы проектирования и конструирования

Конспект лекций для студентов специальности 060800

"Экономика и управление на предприятии"

Составитель: Капитонов Е.Н.

Тамбов - 2003.

1. Элементы прикладной механики 1.1 Статические, кинематические и динамические основы конструирования технических систем

Техника ставит перед инженерами множество задач, связанных с исследованием механического движения и механического взаимодействия.

Механическим движением называют происходящее с течением времени изменение взаимного положения материальных тел в пространстве.

Под механическим взаимодействием понимают действия материальных тел друг на друга, в результате которых происходит изменение движения этих тел или изменение их формы.

За основную меру этих действий принимают величину, называемую силой.

Наука о механическом движении и взаимодействии материальных тел называется механикой. По характеру рассматриваемых задач механика делится на статику, кинематику и динамику. Статика содержит учение о силах и об условиях равновесия материальных тел под действием сил.

В кинематике рассматриваются общие геометрические свойства движения тел.

Динамика изучает движение материальных тел под действием сил.

1.1.1 Основные понятия статики [1, с.9-17] 1.1.1.1 СилыРассматриваемые в механике величины можно разделить на скалярные, которые полностью характеризуются их числовыми значениями, и векторные, которые помимо числового значения характеризуются еще направлением в пространстве. Сила - величина векторная и характеризуется числовым значением, направлением и точкой приложения.

Системой сил называют совокупность сил, действующих на тело.

Если линии действия всех сил лежат в одной плоскости, система тел называется плоской, в противном случае - пространственной.

Силы, линии действия которых пересекаются, называются сходящимися.

Тело, которому из данного положения можно сообщить любое перемещение в пространстве, называется свободным.

Если одну систему сил, действующих на свободное твердое тело, можно заменить другой системой, не изменяя при этом состояния покоя или движения, в котором находится тело, то такие две системы сил называются эквивалентными.

Система сил, под действием которой свободное твердое тело может находиться в покое, называется уравновешенной.

Если данная система сил эквивалентна одной силе, то эта сила называется равнодействующей данной системы сил.

Силы, действующие на тело, можно разделить на внешние и внутренние.

Внешними называются силы, которые действуют на тело со стороны других тел, а внутренними - силы, с которыми части данного тела действуют друг на друга.

Сила, приложенная к телу в какой-нибудь одной его точке, называется сосредоточенной. Силы, действующие на все точки поверхности или объема тела называются распределенными.

С понятием силы связан ряд законов механики.

Закон параллелограмма сил

Две силы, приложенные к телу в одной точке, имеют равнодействующую, приложенную в той же точке и изображаемую диагональю параллелограмма, построенного на этих силах, как на сторонах.

Закон равенства действия и противодействия

При всяком действии одного материального тела на другое имеет место такое же численно, но противоположное по направлению противодействие.

Принцип отвердевания

Равновесие деформированного тела, находящегося под действием данной системы сил, не нарушится, если тело считать отвердевшим (абсолютно твердым).

1.1.1.2 Связи и их реакцииВсе, что ограничивает перемещение тела в пространстве, называется связью.

Тело, стремясь под действием приложенных сил осуществить перемещение, которому препятствует связь, действует на нее с некоторой силой, называемой силой давления на связь.

Соответственно, связь действует на тело с силой, равной по модулю и противоположной по направлению.

Эта сила называется реакцией связи. Направлена реакция связи в сторону, противоположную той, куда связь не дает перемещаться телу. Определение направления реакции - важная задача.

1.1.1.3 Сложение сил [1, с.18-31]

Основу сложения сил составляет упомянутое выше правило параллелограмма. Рассмотрим конкретный пример.

К стене шарнирно прикреплен кронштейн из шарнирно скрепленных между собой стержней АС и ВС, весом которых можно пренебречь. ÐВАС = 90°, ÐАВС = a. К кронштейну подвешен груз весом Р. Определить усилия в стержнях.

Решение: ![]() ,

, ![]() .

.

Моментом силы ![]() относительно центра О называется приложенный в О вектор

относительно центра О называется приложенный в О вектор ![]() , модуль которого равен произведению модуля силы F на ее плечо h, направленный перпендикулярно плоскости, проходящей через О и

, модуль которого равен произведению модуля силы F на ее плечо h, направленный перпендикулярно плоскости, проходящей через О и ![]() в ту сторону, откуда сила F видна вращающей тело против часовой стрелки.

в ту сторону, откуда сила F видна вращающей тело против часовой стрелки.

1.1.1.5 Пара сил. Момент пары [1, с.33-37]

Парой сил называется система двух равных по модулю, параллельных и направленных в противоположные стороны сил, действующих на абсолютно твердое тело.

Моментом пары сил называется вектор ![]() , модуль которого равен произведению модуля одной из сил пары на ее плечо и который направлен перпендикулярно плоскости действия пары в ту сторону, откуда пара видна стремящейся повернуть тело против часовой стрелки.

, модуль которого равен произведению модуля одной из сил пары на ее плечо и который направлен перпендикулярно плоскости действия пары в ту сторону, откуда пара видна стремящейся повернуть тело против часовой стрелки.

Метод приведение системы сил к центру дает теорема:

Силу, приложенную к абсолютно твердому телу, можно, не изменяя оказываемого ею действия, переносить из данной точки в любую другую точку тела, прибавляя при этом пару с моментом, равным моменту переносимой силы относительно точки, куда сила переносится.

Следствием является возможность переноса всех точек приложения сил в один центр, что определяется теоремой о приведении системы сил: любая система сил, действующих на абсолютно твердое тело, при приведении к произвольно выбранному центру О заменяется одной силой R, равной главному вектору системы сил и приложенной в центре приведения О, и одной парой с моментом ![]() , равным главному моменту системы сил относительно центра О.

, равным главному моменту системы сил относительно центра О.

Для равновесия любой системы сил необходимо и достаточно, чтобы главный вектор этой системы сил и ее главный момент относительно любого центра были равны нулю.

Изложенные вопросы теории позволяют находить реакции опор, без чего нельзя в дальнейшем рассчитать прочность конструкции.

При решении задач статики реакции связей всегда являются величинами заранее неизвестными; число их зависит от числа и вида наложенных связей. Величины реакций находятся из уравнений равновесия. Если число этих уравнений меньше, чем число реакций, такая система называется статически неопределимой. Это имеет место при наличии лишних связей.

1.1.1.7 Трение [1, с.64-72]

При стремлении двигать одно по поверхности другого в плоскости соприкосновения тел возникает сила сопротивления их относительному скольжению, называемая силой трения скольжения. Сила трения направлена в сторону, противоположную той, куда стремятся двигать тело.

![]() ,

,

где N - сила нормального давления;

f0 - статический или динамический коэффициент трения, в зависимости от того в покое или в движении находилось тело в момент приложения силы.

1.1.2 Основные сведения из кинематикиКинематикой называется раздел механики, в котором изучаются геометрические свойства движения тел без учета их массы и действующих на них сил.

1.1.2.1 Способы задания движения точкиДля задания движения точки можно применять один из трех способов: векторный, координатный, естественный.

Векторный способ.

Путь точка М движется по отношению к некоторой системе отсчета Oxyz. Положение этой точки в момент времени можно определить, задав ее радиус-вектор ![]() .,

.,![]() - переменный вектор (вектор-функция), зависящий от аргумента t (времени)

- переменный вектор (вектор-функция), зависящий от аргумента t (времени) ![]() . Это равенство и определяет закон движения точки в векторной форме. Аналитически вектор задается его проекциями на координатные оси.

. Это равенство и определяет закон движения точки в векторной форме. Аналитически вектор задается его проекциями на координатные оси.

В декартовых координатах

![]() ,

,

где ![]() - единичные векторы (орты).

- единичные векторы (орты).

Координатный способ задания движения точки. Чтобы знать положение точки в пространстве в любой момент времени, надо знать зависимости

![]() .

.

Это уравнения движения точки в прямоугольных декартовых координатах.

Естественный способ.

Естественным (или траекторным) способом задания движения удобно пользоваться в тех случаях, когда траектория движущейся точки известна заранее.

На траектории АВ выбирают точку О¢ за начало отсчета и измеряют от нее дугу S

![]() .

.

Это и есть закон движения точки М вдоль траектории.

1.1.2.2 Скорость и ускорение точки

Одной из основных кинематических характеристик движения точки является векторная величина, называемая скоростью точки.

Вектор скорости точки в данный момент времени равен первой производной от радиуса-вектора точки по времени

![]() .

.

Ускорением точки называется векторная величина, характеризующая изменение с течением времени модуля и направления скорости точки.

Вектор ускорения точки в данный момент времени равен первой производной от вектора скорости или второй производной от радиуса-вектора точки по времени

.

.

Ограничимся рассмотрением одного примера. Движение точки задано уравнениями:

![]() ,

, ![]()

в системе СИ (м, с). Определить траекторию, скорость и ускорение точки.

Решение: Сначала исключим из уравнений t.

Для этого обе части первого уравнения умножим на 3, второго - на 4, а затем почленно вычтем из первого уравнения второе.

Получим

![]() , или

, или

.

Следовательно, траектория - прямая линия, проходящая через начало координат под углом с ![]() .

.

Для определения проекций скорости на оси координат берем первые производные от исходных уравнений по времени

![]() ,

, ![]() .

.

Тогда

![]() м/с.

м/с.

Аналогично находим вторые производные и ускорение.

![]() ,

, ![]() ,

, ![]() м/с2.

м/с2.

Направлены векторы ![]() и

и ![]() вдоль траектории. Подставляя в уравнение скорости t от 0 и более, убедимся, что при t > 1 скорость изменит направление. Есть еще движение тела - вращательное, плоскопараллельное [1, с.117-147].

вдоль траектории. Подставляя в уравнение скорости t от 0 и более, убедимся, что при t > 1 скорость изменит направление. Есть еще движение тела - вращательное, плоскопараллельное [1, с.117-147].

Динамикой называется раздел механики, в котором изучается движение материальных тел под действием сил. В основе динамики лежат законы, открытые И. Ньютоном (1687 г)

1.1.3.1 Законы динамики [1, с.181-184]

Первый закон (закон инерции): Изолированная от внешних воздействий материальная точка сохраняет свое состояние покоя или равномерного прямолинейного движения до тех пор, пока приложенные силы не заставят ее изменить это состояние. Второй закон (основной закон динамики) устанавливает, как изменяется скорость точки при действии на нее какой-либо силы: произведение массы материальной точки на ускорение, которое она получает под действием данной силы, равно по модулю этой силе, а направление ускорения совпадает с направлением силы ![]() . Третий закон (закон равенства действия и противодействия): Две материальные точки действуют друг на друга с силами, равными по модулю и направленными вдоль прямой, соединяющей эти точки, в противоположные стороны.

. Третий закон (закон равенства действия и противодействия): Две материальные точки действуют друг на друга с силами, равными по модулю и направленными вдоль прямой, соединяющей эти точки, в противоположные стороны.

Для свободной материальной точки задачами динамики являются: зная закон движения точки, определить действующую на нее силу; зная действующие на точку силы, определить закон движения точки.

1.1.3.3 Основные виды сил, рассматриваемые в задачах динамикиСила тяжести. Это постоянная сила ![]() , действующая на любое тело, находящееся вблизи земной поверхности.

, действующая на любое тело, находящееся вблизи земной поверхности.

Под действием силы ![]() тело при свободном падении имеет одно и то же ускорение

тело при свободном падении имеет одно и то же ускорение ![]() , называемое ускорением свободного падения или ускорением силы тяжести

, называемое ускорением свободного падения или ускорением силы тяжести ![]() . Сила трения. Это сила трения скольжения, модуль которой

. Сила трения. Это сила трения скольжения, модуль которой

![]() ,

,

где N - сила нормального давления; f -коэффициент трения.

Сила тяготения. Это сила, с которой два материальных тела притягиваются друг к другу в соответствии с законом всемирного тяготения.

![]() ,

,

где f - гравитационная постоянная (f = 6,673 × 10-3 м3/кг × с2);

т1, т2 - массы материальных точек;

r - расстояние между ними.

Сила упругости. Ее можно определить, исходя из закона Гука, согласно которому напряжение пропорционально деформации. Например, для пружины

![]() ,

,

с - коэффициент ее жесткости.

Сила вязкого трения. Это сила, действующая на тело, при его медленном движении в вязкой среде.

![]() ,

,

где v - скорость тела; m - коэффициент сопротивления.

Сила аэро-, гидродинамического сопротивления. Сила, тоже зависящая от скорости движения тела в воздухе, воде.

![]() ,

,

где r - плотность среды; S - площадь проекции тела на плоскость, перпендикулярную направлению движения; Сх - безразмерный коэффициент сопротивления.

1.1.3.4 Общие теоремы динамики [1, с. 201-219]Одной из основных динамических характеристик движения точки является количество движения. Количеством движения материальной точки называется векторная величина ![]() , равная произведению массы точки на ее скорость. Для рассмотрения теорем динамики необходимо ввести еще одно понятие - импульс силы. Элементарным импульсом тела называется векторная величина

, равная произведению массы точки на ее скорость. Для рассмотрения теорем динамики необходимо ввести еще одно понятие - импульс силы. Элементарным импульсом тела называется векторная величина ![]() , равная произведению силы

, равная произведению силы ![]() на элементарный промежуток времени dt:

на элементарный промежуток времени dt:

![]() .

.

Направлен элементарный импульс силы вдоль линии действия силы. Интегрированием этого выражения можно найти импульс силы за конечный промежуток времени t

.

.

Теорема об изменении количества движения точки. Производная по времени от количества движения точки равна сумме действующих на точку сил

![]() .

.

Это, по существу, другой вариант второго закона динамики. Из этого равенства посредством разделения переменных и интегрирования можно получить математическое выражение теоремы об изменении количества движения точки

![]() .

.

Изменение количества движения точки за некоторый промежуток времени равно сумме импульсов всех действующих на точку сил за тот же промежуток времени.

Эту теорему можно непосредственно использовать при решении задач.

Пример: Точка с массой т = 2 кг движется по окружности с постоянной скоростью v = 4 м/с. Определить импульс действующей на точку силы за время, в течение которого точка проходит четверть окружности.

Решение:

![]()

Строя геометрически эту разность, находим из прямоугольного треугольника

![]() .

.

Поскольку по условию задачи

v1 = v0,![]() кг × м/с.

кг × м/с.

Работа силы. Мощность

Для характеристики действия, оказываемого силой на тело при некотором его перемещении, используют понятие о работе силы. Элементарной работой силы ![]() , приложенной в точке М называется величина (скалярная)

, приложенной в точке М называется величина (скалярная)

![]() ,

,

где Ft - проекция ![]() на касательную к траектории t;

на касательную к траектории t;

dS - модуль элементарного перемещения.

Работа силы на любом перемещении М0М1 равна взятому вдоль этого перемещения интегралу от элементарной работы.

Мощностью называется величина, определяющая работу, совершаемую в единицу времени

![]() .

.

Отсюда, мощность равна произведению касательной составляющей силы на скорость. Например, можно определить мощность локомотива для поезда определенного веса.

Теорема об изменении кинетической энергии точки.

Кинетической энергией материальной точки называется скалярная величина ![]() , равная половине произведения массы точки на квадрат ее скорости.

, равная половине произведения массы точки на квадрат ее скорости.

Теорема об ее изменении формулируется следующим образом: Изменение кинетической энергии точки при некотором ее перемещении равно алгебраической сумме работ всех действующих на точку сил на том же перемещении.

Данная теорема позволяет, зная, как при движении точки изменяется ее скорость, определить работу действующих сил, определить, как изменяется при движении скорость точки (вторая задача динамики).

1.1.3.5 Введение в динамику системыСистему материальных точек или тел, движение или равновесие которой рассматривается, называют механической системой. Если между точками (телами) механической системы действуют силы взаимодействия, то положение или движение каждой точки в ней зависит от положения и движения всех остальных. Классический пример - Солнечная система, в которой все тела связаны силами взаимного притяжения.

Действующие на механическую систему активные силы и реакции связей разделяют на внешние и внутренние.

Внешними называют силы, действующие на точки системы со стороны точек или тел, не входящих в состав данной системы.

Внутренними называют силы, с которыми точки или тела данной системы действуют друг на друга.

Внутренние силы обладают следующими свойствами:

геометрическая сумма (главный вектор) всех внутренних сил системы равна нулю;

сумма моментов (главный момент) всех внутренних сил системы относительно любого центра сил или оси равна нулю.

Масса системы. Центр масс.

Масса системы равна арифметической сумме масс всех точек или тел, образующих систему

![]() .

.

Распределение масс в системе определяется значениями масс тк ее точек и их взаимными положениями. В целом это распределение можно охарактеризовать некоторыми суммарными характеристиками. Ими являются координаты центра масс, осевые моменты инерции, центробежные моменты инерции. Чтоб определить эти понятия, нужно начать с определения центра тяжести.

Центром тяжести твердого тела называется неизменно связанная с этим телом точка, через которую проходит линия действия равнодействующей сил тяжести, действующих на частицы данного тела, при любом положении тела в пространстве. Координаты центра тяжести

;

;

;

;

,

,

где xк, yк, zк - координаты точек приложения сил тяжести ![]() , действующих на частицы тела;

, действующих на частицы тела;

Р - равнодействующая сил тяжести.

Учитывая, что

![]() ,

,![]() ,

,

из этих уравнений следует

![]() ;

;

![]() ;

;

![]() .

.

Эта замена справедлива лишь в однородном поле тяжести, для которого g = const. Геометрическая точка С, координаты которой определяются последними формулами, называется центром масс или центром инерции механической системы. Момент инерции относительно оси.

Моментом инерции тела (системы) относительно данной оси называется скалярная величина, равная сумме произведений масс всех точек тела на квадраты их расстояний от этой оси

![]() .

.

В качестве примера приведем значения Jz для некоторых тел.Момент инерции тонкого однородного стержня длиной l, массой М относительно оси, перпендикулярной стержню и проходящей через ее конец

.

.

Момент инерции тонкого круглого однородного кольца радиусом R, массой М относительно оси, проходящей через центр кольца перпендикулярно его плоскости

![]() .

.

Момент инерции цилиндра относительно его оси

![]() .

.

Момент инерции сплошного шара относительно его оси

![]() .

.

Использование приведенных выше понятий позволяет вывести для систем теоремы динамики, некоторые из которых мы рассматривали раньше применительно к точке.

1.2 Основные понятия о важнейших свойствах конструкций технических систем: прочности, жесткости и устойчивости

Прочность, жесткость, устойчивость формы являются предметом науки, называемой сопротивлением материалов, которая является составной частью механики твердого тела.

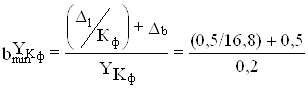

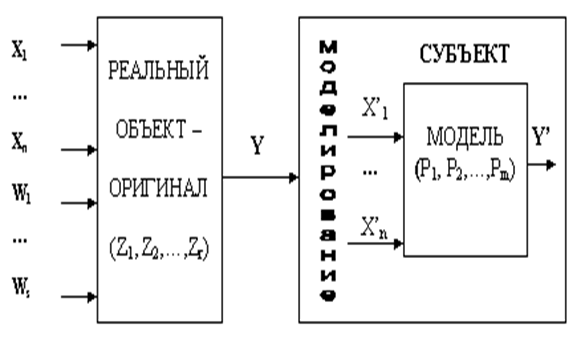

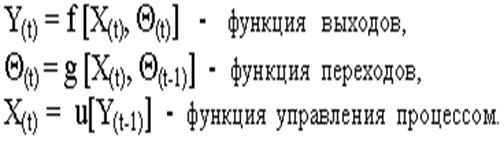

1.2.1 Реальный объект и расчетная схемаИсследование реального объекта начинают с выбора расчетной схемы (модели). Для этого, перед тем как приступить к расчету конструкции, устанавливают, что в данном случае существенно и что несущественно. Необходимо произвести схематизацию объекта и отбросить все факторы, которые не оказывают значительного влияния на суть задачи. Это необходимо, поскольку учет всех факторов невозможен впоследствии их неисчерпаемости.

Реальный объект, мысленно освобожденный от несущественных особенностей, называется расчетной схемой. Для одного реального объекта может существовать несколько расчетных схем в зависимости от требуемой точности и целей расчета.

Построение расчетной схемы начинается со схематизации структуры и свойств материала. Принято рассматривать все материалы как сплошную среду - независимо от особенностей молекулярного строения вещества. Кроме того, среда считается однородной (несмотря на кристаллическое решение). Обычно среду считают изотропной (кроме анизотропных пластмасс).

Вводятся упрощения в геометрию реального объекта. Основным приемом здесь является приведение формы тела к схеме стержня. Под стержнем понимают тело, одно из измерений которого (длина) много больше двух других. Стержень может иметь поперечное сечение как постоянное, так и переменное вдоль оси. Многие сложные конструкции можно рассматривать, как состоящие из стержней. Их называют стержневыми системами. Часто стержень называют брусом или балкой.

Второй типовой геометрической схемой является оболочка. Это - тело, одно измерение которого (толщина) значительно меньше двух других.

В схеме делаются упрощения и в системе сил.

Например, нагрузку от подвески с грузом, распределенную по длине l, при расчете балки можно заменить сосредоточенной силой G.

1.2.2 Силы внешние и внутренниеСилы являются мерилом взаимодействия тел. Если конструкция рассматривается изолированно от окружающих тел, то действие последних на конструкцию заменяется силами, которые называются внешними. Примером сил, распределенных по объему тела, является вес. В число внешних сил включаются и реакции связей, дополняющие систему сил до равновесной.

Взаимодействие между частями рассматриваемого объекта внутри очерченной области объекта характеризуется внутренними силами. Внутренние силы возникают не только между отдельными взаимодействующими узлами конструкции, но и между всеми сложными частицами объекта.

Например, если стержень нагружен силами Р1, Р2, …, Рп, то в нем возникают внутренние силы, которые выявляются, если рассечь мысленно стержень сечением А на две части. Такой прием выявления внутренних сил называется методом сечений.

Так как связи между двумя половинами стержня устранены, их необходимо заменить системой внутренних сил. Из статики мы знаем, что из уравнений равновесия можно найти не закон распределения внутренних сил, а лишь их равнодействующую. Перенеся ее в центр тяжести сечения (что делается с введением пары сил), мы получим главный вектор R и главный момент М.

Выберем систему координат х, у, z таким образом, чтобы ось z была направлена нормально к плоскости сечения, а х и у располагались в этой плоскости.

Спроектировав R и М на эти оси, получим 6 составляющих: 3 силы и 3 момента. Эти составляющие называются внутренними силовыми факторами в сечении стержня.

Составляющая N, направленная по оси z, называется нормальной или продольной силой в сечении.

Силы Qx и Qy называются поперечными силами. Момент относительно оси z (Mк) называется крутящим моментом, а моменты Мх и Му - изгибающими моментами. Названные 6 составляющих находятся из уравнений равновесия для отсеченной части стержня.

1.2.3 НапряженияЧтобы характеризовать закон распределения внутренних сил по сечению, необходимо ввести для них числовую меру.

За нее принимается напряжение.

Рассмотрим в сечении А элементарную площадку DF в окрестности точки К.

В пределах этой площадки действует внутренняя сила DR (в другой площадке она может быть другой).

Тогда среднее напряжение в пределах площадки DF равно

![]() .

.

Поскольку среда непрерывна, мы можем уменьшать DF, стягивая ее в точку К. При DF ® 0.

![]() ,

,

[кгс/мм2 или МПа, 1 кгс/мм2 = 9,81 МПа].

Векторная величина р представляет собой полное напряжение в точке К в сечении А. Полное напряжение может быть разложено на 3 составляющие: по нормали к плоскости сечения и по двум осям в плоскости сечения. Составляющая по нормали s называется нормальным напряжением, составляющие в плоскости сечения t называются касательными напряжениями.

1.2.4 Перемещения и деформацииАбсолютно твердых тел в природе нет. Они обладают упругостью. Поэтому под действием внешних сил точки тела меняют свое положение в пространстве. Вектор, имеющий начало в точке недеформированного тела, а конец - в соответствующей точке деформированного, называется вектором полного перемещения точки. Его проекции на оси координат называются перемещениями по осям (u, v, w). Кроме линейных существуют угловые перемещения.

Если на систему наложены связи, исключающие ее перемещение в пространстве как жесткого целого, система называется кинематически неизменяемой. Именно эти системы изучает сопромат.

Для того, чтобы характеризовать интенсивность изменения формы и размеров тела, рассмотрим точки А и В на теле до и после приложения к нему каких-то сил.

Первоначально расстояние между точками S.

В результате изменения формы тела S увеличилось на DS. Отношение ![]() называют средним удлинением на отрезке S. Приближая В к А, в пределе получим

называют средним удлинением на отрезке S. Приближая В к А, в пределе получим

![]() ,

,

где ![]() - линейная деформация.

- линейная деформация.

Для большинства материалов это малая величина.

Кроме линейной деформации есть и понятие угловой деформации (первоначально прямого угла).

1.2.5 Закон Гука

Закон Гука определяет линейную зависимость между напряжением и деформацией

![]() ,

,

где коэффициент пропорциональности Е является физической характеристикой конструкционного материала и называется модулем упругости (Юнга) первого рода. Он определяется экспериментально.

1.2.6 Растяжение и сжатие![]()

Обычным является растяжение стержня силами Р, приложенными к его концам. Если воспользоваться методом сечений, то становится очевидным, что во всех поперечных сечениях возникают нормальные силы N = P.

Сжатие в обычных случаях отличается от растяжения лишь знаком силы. Естественно предположить, что для однородного стержня внутренние силы распределены по сечению равномерно.

Тогда

![]() или

или

![]() ,

,

где F - площадь поперечного сечения стержня.

Теперь на основании закона Гука может быть определено и удлинение стержня.

Подставив в уравнение закона Гука значения t и e, получим

![]() , откуда

, откуда ![]() .

.

Если в системе имеется связей больше, чем необходимо для обеспечения ее равновесия, то для определения внутренних сил в системе уравнений статики оказывается недостаточно. Такие системы называются статически неопределимыми. Раскрытие статической неопределимости возможно только путем составления уравнений, дополняющих число уравнений статики до числа неизвестных. Эти дополнительные уравнения отражают особенности геометрических связей, наложенных на деформируемые системы, и называются уравнениями перемещений. Рассмотрим пример: Прямой однородный стержень жестко закреплен по концам и нагружен продольной силой Р, приложенной на расстоянии одной трети длины от верхней заделки. Величина поперечного сечения стержня F. Требуется определить напряжения, возникающие в стержне. Система статически неопределима, поскольку реакции опор нельзя определить из одного уравнения

![]() .

.

Уравнение перемещений должно отразить тот факт, что общая длина стержня не меняется. На сколько удлинится верхняя часть, на сколько сократится нижняя.

![]() или

или

, откуда

, откуда

![]() .

.

Решая это уравнение совместно с уравнением равновесия, находим:

![]() ,

, ![]() ,

, ![]() .

.

Рассечем стержень, растягиваемый продольными силами, сечением, наклонным по отношению к поперечному под углом a. Полное напряжение на площадке сечения Р.

Равнодействующая внутренних сил в сечении должна быть направлена по оси стержня и равна величине растягивающей силы s F, т.е.

![]() ,

,

где Fa - площадь косого сечения,

.

.

Таким образом, полное напряжение на наклонной площадке ![]() .

.

Раскладывая это напряжение по нормали и по касательной к наклонной площадке, находим

![]() ,

, ![]() .

.

Подставив сюда значения р, получим

![]() ,

, ![]() .

.

Следовательно, даже при чистом растяжении в определенном направлении действуют касательные напряжения, и может иметь место сдвиг.

Наблюдения показывают, что удлинение стержня в осевом направлении сопровождается уменьшением его поперечных размеров, т.е. есть и поперечная деформация.

![]() ,

, ![]() .

.

При этом установлено, что в пределах применимости закона Гука поперечная деформация пропорциональна продольной.

![]() ,

,

где m - безразмерный коэффициент пропорциональности, называемый коэффициентом Пуассона.

Это - характеристика свойств материала. Для металлов m = 0,25 ¸ 0,35.

Таким образом, стержень, изображенный на последнем рисунке, вытянется в длину и сузится в поперечном направлении. Стороны прямоугольника АВСD соответственно изменят свою длину, прямоугольник перекосится. Анализируя происшедшую угловую деформацию можно установить величину модуля упругости второго рода или модуля сдвига

.

.

1.2.9 Испытание материалов на растяжение и сжатие

Для решения практических задач необходимо иметь числовые характеристики ряда прочностных свойств материалов. Поэтому существует целый ряд устройств и методов механических испытаний.

Так, испытание стандартного образца на растяжение позволяет получить диаграмму растяжения. На диаграмме несколько зон:

ОА - зона упругости; здесь материал подчиняется закону Гука;

АВ - зона общей текучести (Р растет мало, а DL непропорционально много); эта зона обнаруживается редко, она мала;

ВС - зона упрочнения; здесь удлинение образца сопровождается возрастанием нагрузки, но на 2 порядка более медленным, чем в зоне упругих деформаций, начинает образовываться шейка - местное сужение образца.

В дальнейшем удлинение образца происходит с уменьшением силы, хотя среднее напряжение в поперечном сечении шейки и возрастает. Удлинение образца носит в этом случае местный характер, поэтому участок СD называется зоной местной текучести. В точке D - разрушение образца.

Такие испытания позволяют установить ряд механических характеристик материала. Сюда, в частности, относятся следующие.

Наибольшее напряжение, до которого материал следует закону Гука, называется пределом пропорциональности.

Наибольшее напряжение, до которого материал не получает остаточных деформаций, называется пределом упругости.

Напряжение, при котором происходит рост деформаций без заметного увеличения нагрузки, называется пределом текучести.

Отношение максимальной силы, которую способен выдержать образец, к его начальной площади поперечного сечения называется пределом прочности.

Кроме перечисленных прочностных характеристик при испытаниях на растяжение определяют относительное удлинение при разрыве.

Способность материала без разрушения получать большие остаточные деформации называется пластичностью. Это свойство важно для обработки металлов давлением.

Противоположным пластичности свойством является хрупкость, т.е. способность материала разрушаться без образования заметных остаточных деформаций.

Деление материалов на пластичные и хрупкие в значительной мере условно, т.к это свойство зависит от условий проведения эксперимента (Т, Р).

Одной из основных технологических операций, меняющих свойства материала, является термообработка.

Легко контролируемым в производственных условиях свойством является твердость (определяемая по глубине вдавливания при эталонной нагрузке шарика или алмазного конуса).

1.2.10 Влияние температуры и фактора времени на механические характеристики материалаЕсли испытания образцов на растяжение производить при различных температурах образца, то можно построить зависимость свойств материала от температуры.

Например, отмечено, что легированные стали и цветные сплавы при повышении температуры обнаруживают монотонное возрастание d и снижение sТ и sВ.

Существенным является, и влияние фактора времени (особенно для полимеров). Изменение во времени деформаций и напряжений, возникающих в нагруженной детали называется ползучестью.

Частным проявлением ползучести является рост необратимых деформаций при постоянном напряжении. Это явление называется последействием.

Другим проявлением ползучести является релаксация - самопроизвольное изменение во времени напряжений при неизменной деформации.

Основными механическими характеристиками материала в условиях ползучести являются предел длительной прочности и предел ползучести.

Пределом длительной прочности называется отношение нагрузки, при которой происходит разрушение растянутого образца через заданный промежуток времени, к первоначальной площади сечения.

Пределом ползучести называется напряжение, при котором пластическая деформация за заданный промежуток времени достигает заданной величины.

Среди различных типов статических нагрузок особое место занимают периодически изменяющиеся или циклические нагрузки. Прочность материалов в условиях таких нагрузок связана с понятиями выносливости или усталости материала.

Своего подхода требует анализ прочности при динамических нагрузках. Поскольку при быстром нагружении развитие пластических деформаций затруднено, главенствующим механизмом разрушения оказывается развитие трещин, и материал обостренно воспринимает местные повышенные напряжения. Это потребовало создания специального метода испытания материала на чувствительность к хрупкому разрушению - испытания на ударную вязкость.

1.2.11 Коэффициент запасаОсновным в сопромате является метод расчета конструкции по напряжениям. В этом искомый размер находят из условия

![]() ,

,

где smax - максимальное напряжение, которое может возникнуть в элементе конструкции в процессе эксплуатации; [s] - допускаемое напряжение.

Для пластичных материалов допускаемое напряжение обычно находят по пределу текучести

,

,

где п Т - коэффициент запаса по пределу текучести.

Для хрупких материалов [s] находят по пределу прочности

,

,

где п В - коэффициент запаса по пределу прочности.

Выбор п осуществляют исходя из условий работы детали, ответственности, точности расчета и т.д.

1.2.12. Кручение 1.2.12.1 Чистый сдвиг

Рассматривая растяжение, мы говорили о том, что, взяв вместо поперечного сечения наклонное, мы получим в плоскости сечения касательные напряжения. Положим, что такое напряженное состояние, когда на гранях выделенного (сечениями) элемента возникают только касательные напряжения t. Такое напряженное состояние называют чистым сдвигом. Наиболее просто чистый сдвиг можно получить нагружением пластины, захваченной в жесткие шарнирно соединенные накладки. Во всех точках пластины будут

![]() ,

,

где d - толщина пластины.

Другой пример - тонкостенная цилиндрическая трубка, нагруженная моментами, приложенными в торцевых плоскостях. В этом случае

![]() ,

,

где R - радиус трубы.

В результате возникают угловые деформации, связанные с t соотношением

![]() , где

, где  .

.

Под кручением понимается такой вид нагружения, при котором в поперечных сечениях стержня возникает только крутящий момент.д.ругие силовые факторы равны нулю. При расчете стержня на кручение решают две основные задачи. Требуется определить напряжения и найти угловые перемещения в зависимости от внешних моментов. Механизм деформирования стержня с круглым сечением представляют следующим образом: считают, что каждое поперечное сечение под действием внешних моментов поворачивается в своей плоскости как жесткое целое. Это - гипотеза плоских сечений. Выделим из стержня двумя поперечными сечениями элемент dz, а из него двумя цилиндрическими поверхностями с радиусами r и r + dr выделим элементарное кольцо.

Правое торцевое сечение при кручении поворачивается относительно левого на угол dj. Образующая цилиндра АВ поворачивается при этом на угол g и занимает положение АВ¢. Отрезок ВВ¢ равен с одной стороны ![]() , а с другой

, а с другой ![]() (поскольку углы малые). Угол g представляет собой не что иное, как угол сдвига цилиндрической поверхности. Обычно обозначают

(поскольку углы малые). Угол g представляет собой не что иное, как угол сдвига цилиндрической поверхности. Обычно обозначают ![]() .

.

Эта величина называется относительным углом закручивания. С учетом этого получаем ![]() .

.

По закону Гука для сдвига ![]() . Крутящий момент, вызывающий в кольце такие напряжения

. Крутящий момент, вызывающий в кольце такие напряжения ![]() .

.

Подставив сюда значение t, получим ![]() . Интеграл

. Интеграл ![]() (см4) называется полярным моментом инерции сечения Jр.

(см4) называется полярным моментом инерции сечения Jр.

Таким образом, ![]() или

или  . Произведение

. Произведение ![]() называют жесткостью стержня при кручении.

называют жесткостью стержня при кручении.

На основе всего изложенного решение названных выше основных задач при расчете на кручение выглядит следующим образом, если Мк по длине не меняется:

,

,

где l - расстояние между сечениями, для которых определяется j.

Величина  называется полярным моментом сопротивления (см3). Окончательно

называется полярным моментом сопротивления (см3). Окончательно  .

.

Величины геометрических характеристик сечения Jp и Wp можно найти интегрированием. Для круглого сплошного сечения получим

,

,  .

.

Для кольцевого сечения

,

,  .

.

Аналогичные решения существуют для некруглых сечений, но они более сложны.

1.2.13. Геометрические характеристики плоских поперечных сечений стержняДля решения задач, прежде всего, связанных с изгибом, возникает необходимость оперировать некоторыми геометрическими характеристиками поперечных сечений стержня.

1.2.13.1 Статические моменты

Для некоторого поперечного сечения возьмем интегралы по всей площади сечения

![]() ,

, ![]() .

.

Первый интеграл называется статическим моментом сечения относительно оси х, второй - относительно оси у. При параллельном переносе осей статический момент меняется на величину, равную произведению площади F на расстояние между осями.

Очевидно, можно подобрать такое положение оси, при котором статический момент относительно этой оси обращается в нуль. Такая ось называется центральной. Точка пересечения центральных осей называется центром тяжести сечения.

1.2.13.2 Моменты инерции сеченияРассмотрим еще три следующих интеграла

![]() ;

; ![]() ;

; ![]() .

.

Первые два интеграла называется осевыми моментами инерции сечения относительно осей х и у. Третий - центробежный момент инерции относительно осей х, у. Минимальный момент инерции получается относительно центральной оси.

Следует отметить еще одно определение: оси, относительно которых центробежный момент инерции равен нулю, а осевые моменты принимают экстремальные значения, называются главными осями. Осевые моменты инерции относительно главных осей называются главными моментами инерции.

1.2.14. ИзгибПод изгибом понимается такой вид нагружения, при котором в поперечных сечениях стержня возникают изгибающие моменты. Если изгибающий момент в сечении является единственным силовым фактором, изгиб называется чистым. Однако чаще всего наряду с изгибающими моментами в сечениях возникают и поперечные силы. В этом случае изгиб называют поперечным.

Стержень, работающий в основном на изгиб, часто называют балкой. Для расчета стержня на изгиб необходимо, прежде всего, научиться определять законы изменения внутренних силовых факторов, т.е. научиться строить эпюры изгибающих моментов и поперечных сил. Рассмотрим пример.

Дана двухшарнирная балка, на которую действует сила Р. Определить ее напряженное состояние. Анализ внутренних сил начинают с определения полной системы внешних сил. В данном случае необходимо определить реакции опор. Из условия равновесия:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

На расстоянии z от левой опоры проведем сечение с и разделим балку мысленно на две части. Для того, чтобы каждая из частей находилась в равновесии, в сечении с необходимо приложить силу Q и момент Мизг.

Для их определения рассмотрим левую часть, как имеющую более простую нагрузку. Сумма моментов сил относительно центральной поперечной оси в сечении с

![]() ,

,

отсюда

![]() ,

,

т.е. изгибающий момент в сечении является суммой моментов относительно поперечной оси сечения всех сил, расположенных по одну сторону от этого сечения. Меняя z от 0 до а, получим данные для построения эпюры моментов для левой половины балки

![]() .

.

Аналогично для правой части

![]() .

.

Эпюра Мизг является кусочно линейной и на всей длине балки расположена сверху (при построении эпюры на сжатых волокнах). Это значит, что ось изогнутой балки, называемая упругой линией, всюду направлена вогнутой стороной вверх, что в данном случае достаточно очевидно.

Определим поперечные силы. Из условия равновесия левой или правой части стержня

![]() или

или

![]() .

.

Во всех случаях величина поперечной силы для прямого стержня равна сумме проекций на плоскость сечения всех внешних сил, лежащих по одну сторону от сечения. Другие примеры:

![]() ;

;

![]() .

.

Мизг достигает максимума при ![]()

.

.

![]() .

.

Чистый изгиб - это наиболее простой случай изгиба. Под действием момента М стержень изогнется. Поскольку во всех сечениях М одинаков, изменение кривизны будет одним и тем же, т.е. ось однородного стержня принимает форму дуги окружности. При этом поперечные сечения стержня остаются плоскими и только поворачиваются на некоторый угол. Это утверждение именуется гипотезой плоских сечений.

При изгибе наружные относительно центра кривизны волокна растягиваются, внутренние сжимаются. Следовательно, есть волокна, сохраняющие первоначальную длину. Геометрическое место точек, удовлетворяющих условию e = 0 и, соответственно, s = 0 называется нейтральной линией сечения. Нормальные напряжения в сечении меняются от smax до smin.

Для волокна, расположенного на расстоянии у от нейтральной линии

.

.

На наиболее удаленных поверхностях

.

.

Отношение ![]() называется моментом сопротивления сечения при изгибе Wx. Таким образом,

называется моментом сопротивления сечения при изгибе Wx. Таким образом,

.

.

Для стержня прямоугольного сечения со сторонами b и h

![]() ,

, ![]() ,

,  .

.

Для стержня круглого сечения

,

, ![]() ,

,  .

.

Нетрудно догадаться, что наиболее удаленные от нейтральной линии слои сечения более нагружены. Поэтому с целью рационального использования металла эти части стержня, работающего на изгиб, должны быть шире. Отсюда - появление таких профилей, как швеллер, тавр, двутавр, рельс и т.д.

1.2.14.2 Напряжения при поперечном изгибеПри чистом изгибе возникают только нормальные напряжения в поперечных сечениях. Наличие же поперечных сил вызывает появление касательных напряжений в плоскости сечения, что сопровождается появлением угловых деформаций g.

Величина касательных напряжений может быть определена по формуле Журавского

,

,

где Q - поперечная сила;

Sx* - статический момент относительно оси х части площади, расположенной выше продольного сечения, проведенного на расстоянии у от оси х (Меняя у, можно найти t по всему сечению. На наружных поверхностях Sx* = 0, поскольку площадь сечения выше ![]() равна нулю. Следовательно t = 0);

равна нулю. Следовательно t = 0);

Jx - момент инерции сечения относительно оси х;

b - ширина сечения.

1.2.15. Прочность при циклически изменяющихся напряженияхЕсть детали (вагонная ось, долото пневмомолотка) у которых нагрузка меняется с каждым оборотом, тактом. Это приводит к усталостным разрушениям. Такая нагрузка называется циклической. Если нагрузка за один цикл меняется от smax до smin, то

.

.

Это отношение называется коэффициентом асимметрии цикла. При Rs = - 1 цикл называется симметричным. Циклы, имеющие одинаковые значения Rs называются подобными.

Процесс образования трещины при переменных напряжениях связан с накоплением пластических деформаций. Существует специальная методика исследования материалов на усталость.

Накопленный опыт испытаний стальных образцов показывает, что если образец не разрушился до 107 циклов, то вероятнее всего он не разрушится и при более длительном испытании. Для цветных металлов и твердых закаленных сталей требуется 108 циклов. Число циклов, до которого ведется испытание, называется базой испытаний.

Наибольшее значение максимального напряжения цикла, при котором образец не разрушается до базы испытания называется пределом выносливости sп.

Для сталей предел выносливости при изгибе составляет примерно половину от предела прочности

![]() МПа;

МПа;

для высокопрочных сталей

![]() МПа;

МПа;

для цветных металлов

![]() МПа.

МПа.

Аналогично испытаниям на изгиб можно определить предел выносливости на кручение:

для обычных сталей ![]() ;

;

для хрупких материалов ![]() .

.

Одним из основных факторов, которые необходимо учитывать при практических расчетах на циклическую прочность, является концентрация напряжений. Ими являются любые резкие изменения формы детали - проточки, отверстия, углы. Одно из средств снижения концентрации - галтели, скругления.

Основными показателями оценки местных напряжений у концентраторов напряжений являются теоретические коэффициенты концентрации напряжений:

для нормальных напряжений и

для касательных напряжений.

Здесь sном и tном - напряжения, рассчитанные без учета концентрации напряжений (номинальные).

Величина теоретических коэффициентов для типовых конструкционных элементов приводится в справочниках. Наиболее достоверные результаты получают на основе натурных испытаний образца.

1.2.16. Понятие об устойчивости

Под устойчивостью понимают свойство системы сохранять свое состояние при внешних воздействиях. Наиболее простой случай - потеря устойчивости центрально сжатого стержня. В этом случае целью расчета является определение предельной или критической силы, превышение которой вызовет потерю устойчивости.

1.2.17. Динамическое нагружениеРаспространенным случаем динамического нагружения является ударная нагрузка. Точный расчет сложен. В инженерных расчетах используют коэффициент динамичности, который показывает во сколько раз прогиб при ударе больше прогиба, возникающего при статическом приложении такой же нагрузки. В том же отношении изменяются внутренние силы и напряжения

![]() .

.

В теоретической механике рассматривают материальную точку и тело, как совокупность материальных точек, находящихся в покое или движении, под воздействием сил. В ТММ делается шаг к более сложным системам: механизмам и машинам.

Механизм является системой твердых тел. Поэтому механизмы имеют как весьма простое, так и достаточно сложное и разнообразное строение (структуру).

Строением механизма определяются такие его важнейшие характеристики, как виды осуществляемых движений, способы их преобразования, число степеней свободы. Формирование механизма, т.е. соединений отдельных его частей в единую систему сопровождается наложением связей. Правильное их распределение в строении механизма в сильной степени предопределяет его надежную эксплуатацию. Поэтому при проектировании нужно из множества разнообразных механизмов выбрать самый подходящий и правильно подобрать его основные структурные элементы.

А для этого нужно знать основные виды современных механизмов, их структурные характеристики, закономерности их строения. Это и составляет предмет ТММ.

Машина представляет собой комплекс механизмов, предназначенных для выполнения технологического процесса в соответствии с заданной программой.

1.3.1 Основные определенияТвердые тела, из которых образуется механизм, называются звеньями. При этом имеются в виду как абсолютно твердые, так и деформируемые и гибкие тела.

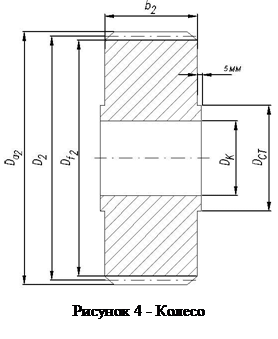

Звено - либо одна деталь, либо совокупность нескольких деталей, соединенных в одну кинематически неизменяемую систему. Звенья различают по конструктивным признакам (вал, шатун, поршень, зубчатое колесо) и по характеру их движения. Например, звено, совершающее полный оборот вокруг неподвижной оси, называют кривошипом, при неполном обороте - коромыслом, звено, совершающее поступательное прямолинейное движение - ползуном и т.д. Неподвижное звено механизма для краткости называют стойкой.

Кинематической парой называют подвижное соединение двух соприкасающихся звеньев.

Совокупность поверхностей, линий и точек звена, входящих в соприкосновение (контакт) с другим звеном пары, называют элементом пары.

Кинематические пары во многом определяют работоспособность и надежность машины, поскольку через них передаются усилия от одного звена к другому; в кинематических парах, вследствие относительного движения возникает трение, происходит износ.

Систему звеньев, образующих между собой кинематические пары, называют кинематической цепью. Различают замкнутые и незамкнутые кинематические цепи. В замкнутой цепи каждое звено входит не менее, чем в две кинематические пары, в незамкнутой цепи есть звенья, входящие только в одну кинематическую пару.

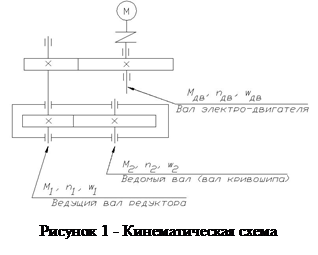

Основываясь на понятии кинематической цепи, можно дать более конкретное определение механизма: механизм - это кинематическая цепь, в состав которой входит неподвижное звено, и число степеней свободы которой равно числу обобщенных координат, характеризующих положение цепи, относительно стойки. Так, у кривошипно-шатунного механизма взаимное положение звеньев однозначно определяется углом поворота кривошипа j1. Это и есть обобщенная координата, и поскольку она одна, степень свободы механизма W = 1.

Различают входные и выходные звенья механизма. Выходным называют звено, совершающее то движение, для которого предназначен механизм. Входным называют звено, которому сообщается движение, преобразуемое механизмом в требуемое движение выходного звена.

При изображении механизма различают его структурную (принципиальную схему с применением условных обозначений звеньев и пар без указания их размеров) и кинематическую схему с размерами, необходимыми для кинематического расчета.

1.3.2 Классификация кинематических парПару называют низшей, если элементы звеньев соприкасаются только по поверхности, и высшей, если контакт только по линии или в точках (подшипники качения и скольжения).

Кинематические пары классифицируют по числу H степеней свободы в относительном движении звеньев и по числу S условий связи (ограничений).

Так как для свободного тела в пространстве число степеней свободы равно 6, то H и S связаны соотношением H = 6 - S. При S = 0 пары не существует, а имеются два тела, двигающихся независимо друг от друга. При S = 6 кинематическая пара становится жестким соединением, т.е. одним звеном. Отсюда классификация пар - одноподвижные, 2х, 3х, 4 х и 5и -подвижные.

Примеры: вращательная одноподвижная (шарнир дверной); поступательная одноподвижная (спичечный коробок); цилиндрическая двухподвижная (шток в сальнике); сферическая трехподвижная (плечевой сустав).

1.3.3 Виды механизмов и их структурные схемыРазличают механизмы с низшими и высшими кинематическими парами, плоские и пространственные. Наиболее распространенные механизмы с высшими парами - кулачковые, зубчатые, фрикционные, мальтийские и храповые; с низшими - рычажные, клиновые и винтовые.

1.3.4 Структурный анализ и синтез механизмов. Влияние избыточных связей на работоспособность и надежность машин

Важнейшей задачей структурного анализа при конструировании машин является выявление и устранение избыточных связей в кинематических цепях механизма или сведение их к минимуму. Механизм с избыточными связями нельзя собрать без деформирования звеньев при существенных допусках на размеры этих звеньев.

Поэтому такие механизмы требуют повышенной точности изготовления. При недостаточной точности изготовления механизма с избыточными связями трение в кинематических парах может сильно увеличиваться и привести к заклиниванию звеньев. С этой точки зрения избыточные связи в механизмах нежелательны. Однако в ряде случаев приходится сознательно проектировать статически неопределимые механизмы с избыточными связями.

Выше в качестве примера показан коленчатый вал четырехцилиндрового двигателя внутреннего сгорания. Он образует с подшипником А одноподвижную вращательную пару, что вполне достаточно с точки зрения кинематики данного механизма с одной степенью свободы (W = 1). Однако, учитывая большую длину вала и значительные силы, нагружающие его, приходится добавлять подшипники А¢ и А², иначе система будет неработоспособной из-за недостаточной прочности и жесткости. Если эти вращательные пары двухподвижные цилиндрические, то помимо 5и основных связей будет наложено ![]() добавочных связей; при этом потребуется высокая точность изготовления (расточка отверстий стойки и проточка шеек вала с одного установа) для обеспечения соосности всех трех опор, иначе вал будет сильно деформироваться, что приведет к недопустимо большим напряжениям.

добавочных связей; при этом потребуется высокая точность изготовления (расточка отверстий стойки и проточка шеек вала с одного установа) для обеспечения соосности всех трех опор, иначе вал будет сильно деформироваться, что приведет к недопустимо большим напряжениям.

В общем случае оптимальное решение следует искать, учитывая наличие необходимого технологического оборудования, стоимость изготовления, требуемый ресурс работы и надежность машины. Мы ограничимся здесь этим примером.

Чтобы конструкции кинематической пары были работоспособными и надежными в эксплуатации, предъявляют определенные требования к размерам, форме и относительному положению ее элементов. Это выражается в указании пределов отклонений от номинальных размеров и формы.

При разработке конструкций дополнительные элементы кинематических пар вводят для того, чтобы уменьшить давление и износ контактируемых поверхностей за счет перераспределения реактивных сил.

Особое внимание уделяется уменьшению деформаций под действием заданных сил путем установки дополнительных подшипников.

Схему кинематической пары, отражающей только необходимое число геометрических связей, соответствующее виду пары, называют основной (а).

Схему кинематической пары, отражающей как необходимые, так и избыточные локальные (дополнительные) связи, называют действительной (б). Дополнительные связи вносят статическую неопределенность. Число дополнительных связей в реальной конструкции пары называют степенью статической неопределимости кинематической пары.

Негативное влияние дополнительной опоры можно компенсировать, например, установкой сферических подшипников, допускающих некоторый перекос оси, и т.д.

Применение конструкций с дополнительными связями между элементами кинематической пары возможно при достаточной жесткости звеньев и особенно стойки (корпуса, станины, рамы). Деформация звеньев при воздействии нагрузок не должна приводить к заклиниванию элементов кинематических пар или их повышенному изнашиванию. Механизмы, которые удовлетворяют требованиям приспособляемости к деформации звеньев, надежности, долговечности и технологичности конструкции, обладают оптимальной структурой.

1.3.5 Кинематические характеристики механизмовОсновным назначением механизма является выполнение необходимых движений, которые описываются посредством его кинематических характеристик. К ним относятся траектория точек, координаты точек и звеньев механизма и прежде всего его обобщенные координаты, перемещения точек и звеньев, их скорости и ускорения. К числу кинематических характеристик относятся и такие, которые не зависят от закона движения начальных звеньев, а определяются только строением механизма, размерами его звеньев и в общем случае зависят от обобщенных координат.

Это функции положения, аналоги скоростей или передаточные функции, аналоги ускорений точек и звеньев механизма.

По кинематическим характеристикам конструктор делает вывод о том, насколько успешно выполнен выбор структурной схемы и определение размеров звеньев. Следовательно, для создания механизма наилучшим образом отвечающего поставленным требованиям, надо знать методы определения кинематических характеристик механизма. Это достаточно сложные математические задачи, которые мы рассматривать не будем. Отметим лишь, что широкое распространение получили графические методы кинематического исследования механизмов, позволяющие определить положения звеньев, скорости и ускорения точек и звеньев. Графические методы включают в себя построение планов механизма, планов скоростей и ускорений.

Планы механизма.

Изображение кинематической схемы механизма в выбранном масштабе, соответствующее положению начального звена называется планом механизма. При этом входное звено вычерчивается в ряде положений и для этих положений входного звена указываются положения остальных звеньев.

На плане механизма в случае необходимости можно построить траектории, описываемые любой точкой того или иного звена, положение которого уже найдено.

Планы скоростей и ускорений.

Планом скоростей механизма называют чертеж, на котором изображены в виде отрезков векторы, равные по модулю и по направлению скоростям различных точек звеньев механизма в данный момент. План скоростей для механизма является совокупностью нескольких планов скоростей для отдельных звеньев, у которых полюса планов Р являются общей точкой - полюсом плана скоростей механизма.

Чертеж, на котором изображены в виде отрезков векторы, равные по модулю и направлению ускорениям различных точек звеньев механизма в данный момент, называют планом ускорений механизма. Для того, чтобы был понятен смысл записанных определений, рассмотрим в качестве иллюстрации планы скоростей и ускорений начального звена механизма - наиболее простой случай, поскольку начальное звено обычно совершает простое движение: вращательное (кривошип) или поступательное (поршень).

Имеется начальное звено механизма АВ, вращающееся со скоростью w1 относительно оси А. Берем момент, когда АВ заняло положение с обобщенной координатой j1 относительно оси х. Скорость точки В перпендикулярна прямой АВ и соответствует (в масштабе) vB. Аналогично для точек С и D, в которых мы хотим узнать скорость, на лежащих на АВ. Для того, чтобы получить план скоростей, нужно векторы скоростей ![]() ,

, ![]() ,

, ![]() перенести в общий полюс Р. При этом будет соблюдаться подобие треугольников: D BCD ~ D bcd. Они будут повернуты друг относительно друга на 90° в направлении w1. Следовательно, зная скорость точки В, пользуясь подобием треугольников, построенных на плане скоростей, можно графически найти скорость точек, не лежащих на АВ.

перенести в общий полюс Р. При этом будет соблюдаться подобие треугольников: D BCD ~ D bcd. Они будут повернуты друг относительно друга на 90° в направлении w1. Следовательно, зная скорость точки В, пользуясь подобием треугольников, построенных на плане скоростей, можно графически найти скорость точек, не лежащих на АВ.

Для сложных случаев, определения кинематических характеристик звеньев аналитическим путем сегодня широко применяется ЭВМ.

1.3.6. Силы, действующие в механизмах и способы их определенияСилы и пары сил (моменты), приложенные к механизму машины, можно разделить на следующие группы. Движущие силы и моменты, совершающие положительную работу за время своего действия или за один цикл, если они изменяются периодически. Эти силы и моменты приложены к звеньям механизма, которые называются ведущими.

Силы и моменты сопротивления, совершающие отрицательную работу за время своего действия или один цикл. Эти силы и моменты делятся, во-первых, на силы и моменты полезного сопротивления, которые совершают требуемую от машины работу и приложены к ведомым звеньям, и, во-вторых, на силы и моменты сопротивления среды (газа, жидкости), в которой движутся звенья механизма. Силы сопротивления среды обычно малы по сравнению с другими силами и в ТММ не учитываются (на практике часто их учет необходим).

Силы тяжести подвижных звеньев и силы упругости пружин. На отдельных участках движения механизма эти силы могут совершать как положительную, так и отрицательную работу. Однако за полный кинематический цикл работа этих сил равна нулю, т.к точки их приложения движутся циклически.

Силы и моменты, приложенные к корпусу машины (к стойке) извне. К ним помимо силы тяжести корпуса относятся реакция основания (фундамента) машины на ее корпус и многие другие силы (ветер и т.д.). Все эти силы и моменты, поскольку они приложены к неподвижному звену, работы не совершают.

Силы взаимодействия между звеньями механизма, т.е. силы, действующие в его кинематических парах. Эти силы согласно 3му закону Ньютона всегда взаимообратны. Их нормальные составляющие работы не совершают, а касательные составляющие, т.е. силы трения совершают отрицательную работу.

Силы и моменты первых трех групп относятся к категории активных. Обычно они известны или могут быть оценены. Все эти силы и моменты приложены извне и поэтому являются внешними. К числу внешних относятся силы и моменты 4ой группы, но не все они являются активными.

Силы 5ой группы для механизма в целом являются внутренними. Эти силы являются реакциями на действие активных сил.

Наибольшее влияние на закон движения механизма оказывают движущие силы и моменты, а также силы и моменты сопротивления. Их физическая природа, величина и характер действия определяются рабочим процессом машины, в которой использован данный механизм. В большинстве случаев эти силы и моменты не остаются постоянными, а изменяют свою величину при изменении положения звеньев механизма или их скорости. Эти функциональные зависимости, представленные графически, массивом чисел или аналитически, называются механическими характеристиками и при решении задач считаются известными.

Пример: зависимость М от скорости - маховик.

Пример: зависимости силы от перемещения - давление на дно поршня в ДВС - чем ниже поршень, тем меньше давление газа в цилиндре, т.к по мере движения поршня газ расширяется.

Таким образом, расчет механизма требует увязки действующих сил и параметров движения механизма, что в целом приводит к созданию динамической модели машинного агрегата. Такой анализ является сложной задачей ТММ.

Достаточное знакомство с кинематикой, статикой, динамикой точки, т ела, а затем механизма, знакомство с общими представлениями о прочности и жесткости позволяет перейти от абстрактных схем к конкретным машиностроительным конструкциям, изучаемым в курсе "Детали машин".

1.3.7. Типовые детали машинЛюбая машина, любой механизм состоят из деталей. Деталь является такой частью машины, которую изготовляют без сборочных операций. Детали могут быть простыми (гайка, шайба, шпонка) или сложными (коленчатый вал, корпус редуктора, станина). Детали (частично или полностью) объединяют в узлы. Узел представляет собой законченную сборочную единицу, состоящую из ряда деталей, объединяемых общим функциональным назначением узла (подшипник, муфта, редуктор). Сложные узлы могут включать несколько простых узлов (подузлов). Например, редуктор включает валы с насажанными зубчатыми колесами.

Среди большого разнообразия деталей и узлов машин можно выделить такие, которые встречаются почти во всех машинах (болты, валы, муфты и т.д.). Эти детали и узлы называются деталями (узлами) общего назначения. Они и являются предметом изучения в курсе Деталей машин.

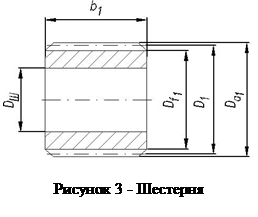

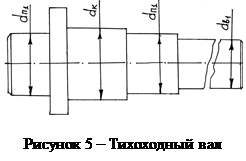

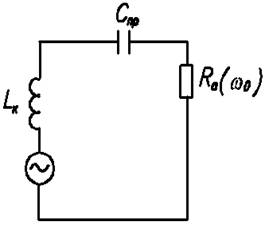

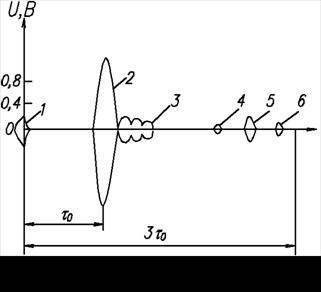

Поскольку в курсе технологии машиностроения предстоит изучать технологию изготовления типовых деталей, то остановимся на определении некоторых из них.

1.3.7.1. Валы и осиДеталь, на которую насажены вращающиеся чести машины, реально осуществляющая геометрическую ось вращения этих частей, называется осью или валом.

Ось предназначена лишь для поддержания вращающихся деталей. Оси могут быть неподвижными относительно машины, либо вращаться вместе с насаженными на них деталями. В любом случае ось воспринимает лишь изгибающие нагрузки от усилий, действующих на вращающиеся части машин.

Вал, в отличие от оси, не только поддерживает вращающиеся детали, но и передает крутящий момент. Вследствие этого валы оказываются нагруженными не только изгибающими усилиями, но и крутящим моментом.

Крутящий момент связан с передаваемой мощностью и числом оборотов вала соотношением

![]() , [Н × м],

, [Н × м],

где N - мощность, кВт;

n - число оборотов вала, об/мин.

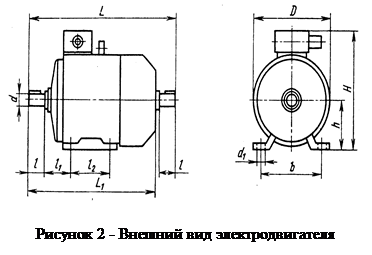

По форме геометрической оси вала различают: прямые валы и коленчатые валы. Коленчатые валы обычно считают не типовой, а специальной конструкцией. Прямые валы могут быть гладкими, если имеют постоянный диаметр по всей длине, или ступенчатыми.

Особую группу составляют валы с изменяющейся формой геометрической оси - гибкие валы.

Опорные участки осей и валов называются цапфами. В зависимости от системы нагружения, направление опорных реакций может быть радиальным и осевым.

Цапфы, воспринимающие опорные реакции радиального направления, называются шипами, если они являются концевыми, или шейками, если они расположены на удалении от конца вала.

Цапфы, воспринимающие осевые опорные реакции, называются пятами. Одна и та же конструктивная задача может быть решена как с помощью вала, так и оси.

а - барабан насажен на неподвижную ось, зубчатое колесо для приведения вала во вращение закреплено на барабане; б - барабан закреплен на вращающейся оси; в - барабан закреплен на валу, зубчатое колесо тоже, вращающий момент с зубчатого колеса на барабан передается валом.

В случае "а" ось испытывает односторонний изгиб, в случае "б" нагрузка на ось - знакопеременная, поэтому диаметр оси должен быть больше. Но зато в варианте "б" легче доступ к подшипникам. Достоинством варианта "в" является свободный доступ к узлам трения, насадка зубчатого колеса на вал, а не на барабан упрощает конструкцию.

Диаметры посадочных мест осей и валов выбираются стандартные, что обеспечивает возможность использования стандартного измерительного инструмента и стандартных подшипников. Свободные размеры выбираются из ряда предпочтительных чисел.

Переход на ступенчатом валу с одного диаметра на другой осуществляется не резко, а с помощью галтели с целью уменьшения усталостных напряжений, возникающих при знакопеременной нагрузке.

Существенное снижение массы вала или оси при незначительном уменьшении момента сопротивления может быть достигнуто при использовании полого вала. Оси и валы - ответственные детали, обязательно подлежащие расчету на прочность. Ось считают на изгиб. Вал, помимо изгиба, проверяют на критическое число оборотов. В некоторых случаях помимо прочности требуется проверка вала на жесткость.

Поскольку валы и оси являются достаточно нагруженными элементами конструкции, для их изготовления используют материалы повышенной прочности. Так, если машина изготовлена из черных металлов, вал или ось изготавливают из стали 45, в нержавеющих стальных конструкциях - из 3Х13 и т.д. Следует заметить, что указанные марки сталей способны подвергаться закалке и другим методам термообработки.

Особую конструкцию представляют собою гибкие валы, применяемые для передачи движения между деталями, если в процессе работы изменяются относительное расположение их осей вращения. Пример: использование вибратора в бетонных работах.

Распространенной конструкцией является гибкий вал, состоящий из ряда последовательно навитых друг на друга слоев стальной проволоки. Первый от центра слой навивается на центральную проволоку - сердечник, который может быть затем извлечен из вала, либо оставлен внутри его. Конструктивно гибкий вал похож на многозаходную, многослойную винтовую пружину кручения с плотно прилегающими друг к другу витками и слоями. Смежные слои имеют противоположные направления навивки. Направление вращения вала должно быть таким, чтобы пружина, образующая внешний слой, закручивалась, а не раскручивалась.

1.3.7.2. Опоры скольженияНазначение опор - направлять движение обслуживаемых ими осей и валов и воспринимать действующие на эти детали усилия.

В зависимости от рода трения между поверхностями опоры делятся на опоры трения скольжения и трения качения.

Опоры, нагружаемые через шейку или шип вала, называются подшипниками, опоры, нагружаемые осевыми силами через пяту, называются подпятниками.

Качество работы подшипников скольжения в значительной мере определяется условиями трения скольжения. Различают трение скольжения сухое, полусухое, граничное и жидкостное. Сухое трение имеет место между двумя идеально чистыми поверхностями, при отсутствии какого-либо вещества между ними. Коэффициент трения при этом максимален. Такие условия можно получить только в лабораторных условиях. В реальных условиях между поверхностями всегда есть тоните пленки газа, влаги и жира. Трение в присутствии таких пленок называется полусухим. Хотя толщина пленки составляет всего несколько ангстрем, она заметно снижает коэффициент трения.

Граничное трение происходит в присутствии искусственно введенной прослойки смазочного вещества толщиной 0,1 - 0,5 мкм. Коэффициент трения при этом еще меньше.

По мере увеличения толщины масляного слоя уменьшается степень влияния твердой поверхности на молекулы масла. Один слой масла начинает скользить по другому и сопротивление начинает определяться вязкостью масла. Такое трение называется жидкостным и является наиболее желательным, поскольку полностью исключает непосредственное соприкосновение опорных поверхностей. Но для его осуществления необходимо создать условия, предотвращающие выдавливание смазки из зазора между поверхностями.

Подшипники и подпятники скольжения изготавливаются из антифрикционных материалов: чугуна, бронзы, баббита (сплав из олова, свинца, сурьмы и др.). Хорошим антифрикционным материалом является фторопласт, но из-за низкой теплопроводности его приходится наносить на основу из пористой бронзы. Удобны графитовые подшипники, поскольку они обладают свойством самосмазывания и не нуждаются в смазочном масле. В текстильном оборудовании широко применяются подшипники из прессованной древесины, поскольку жировая смазка может оставить пятна на ткани при случайном попадании, а деревянные подшипники работают на водяной смазке.

Конструктивно узел подшипника представляет собой стальной или чугунный корпус - сплошной или с отъемной крышкой, внутри которого находится вкладыш из антифрикционного материала. Предусматриваются отверстия и канавки для подачи масла в зазор между вкладышем и цапфой вала.

Одним из методов подачи масла является установка на корпусе пресс-масленки или штауфера.

1.3.7.3. Опоры качения

Опора качения состоит из корпуса, похожего на корпус опоры скольжения, в который вместо кольцевого вкладыша из антифрикционного материала вставлен подшипник качения.

По характеру воспринимаемой нагрузки подшипники качения подразделяются на радиальные, радиально-упорные, упорные.

Радиальные подшипники воспринимают от вала нагрузку, перпендикулярную оси вращения. Осевая нагрузка может носить случайный характер и по величине не должна превышать 10% от радиальной.

Упорный подшипник воспринимает только нагрузку, действующую вдоль оси вращения. Радиально-упорный подшипник воспринимает и ту, и другую нагрузки.

По виду тела качения подшипники делятся на шариковые, роликовые и игольчатые, при этом шарикоподшипники могут быть одно - и двухрядные.

Принцип устройства рассмотрим на примере самого простого однорядного радиального шарикоподшипника. Он состоит из следующих элементов: внутреннее кольцо, которое насаживается на цапфу вала; наружное кольцо, которое запрессовывается в корпус подшипника; шарики - тела качения, которые воспринимают нагрузку и обеспечивают трение качения при вращении внутреннего кольца относительно наружного; сепаратор, который обеспечивает равномерное распределение шариков в зазоре между наружным и внутренним кольцами.

1.3.7.4. Пружины и рессорыПружины и рессоры выполняют в машинах роль упругих элементов. Воспринимая работу внешних сил, они преобразуют ее в работу упругой деформации материала, из которого они изготовлены.

Пружины выполняют в машинах следующие функции:

Силовой элемент, обеспечивающий действие определенных усилий на заданном участке. Пример: пружина предохранительного клапана.

Амортизатор. Воспринимая мгновенную энергию удара, такая пружина возвращает ее в виде энергии упругих колебаний.

Движитель механизма. Это заводные пружины часов, приборов, игрушечных автомобилей и пр.

Различают следующие основные типы пружин: винтовые, спиральные, тарельчатые, кольцевые. Кроме того, существуют разнообразные пружины специального назначения, например, пружина Бурдона в манометрах.

Винтовые пружины получаются навивкой проволоки на оправку требуемой формы. По виду нагружения различают винтовые пружины растяжения, воспринимающие продольную осевую нагрузку, которая растягивает пружину; пружины сжатия, воспринимающие продольную осевую нагрузку, которая сжимает пружину; пружины кручения, на которые нагрузка передается в виде крутящего момента относительно оси пружины.

По форме винтовые пружины могут быть цилиндрические; фасонные (конические, бочкообразные и др.); специальных форм (например, призматические).

По форме поперечного сечения витка пружины могут быть с витками круглого сечения или прямоугольного сечения.

Материалом для пружин могут служить высокоуглеродистые стали (65), марганцовистые (65Г), кремнистые (60С2). Для агрессивных сред применяют бронзовые пружины. Индекс пружин, т.е. ![]() .

.

Пружины сжатия навиваются так называемой открытой навивкой, обеспечивающей определенный зазор между витками. Пружины растяжения имеют открытый зазор между витками. Пружины растяжения имеют закрытые витки, плотно прилегающие друг к другу.

Фасонные пружины чаще всего используются в качестве пружин сжатия. Основная особенность этих пружин - различные диаметры навивки соседних витков. Это вызывает и различную их деформацию - ведь чем больше диаметр витка при одном диаметре проволоки, из которой навита пружина, тем меньше его жесткость.

При некотором значении сжимающего усилия Р виток с наибольшим диаметром оказывается поджатым своей торцевой поверхностью к поверхности опоры и выключается из работы. Затем включается следующий по диаметру виток и т.д. Следовательно, по мере возрастания нагрузки меняется число работающих витков и диаметр пружины. Это обстоятельство позволяет подобрать профиль пружины, обеспечивающий любую заданную закономерность изменения характеристики пружины.

Пружины качения воспринимают нагрузку в виде крутящего момента. Затрачиваемая работа преобразуется в работу упругого поворота витков относительно продольной оси пружины.

Спиральные пружины (например, в часах) нагружаются крутящим моментом. В процессе работы пружина, постепенно разворачиваясь, сообщает вращение барабану (валику), с которым скреплен ее конец.

![]()

Тарельчатые пружины состоят из набора дисков, имеющих форму усеченных конусов. Стандарт предусматривает такие пружины диаметром от 28 до 300 мм.

Расчет их сложен. Поэтому при подборе их пользуются таблицами, приведенными в ГОСТе 3057-90. Величина деформации пружины зависит от числа взятых конических элементов.

Кольцевые пружины (клинчатые) состоят из набора колец специального профиля. При нагружении крайних колец по периметру наружные кольца надвигаются на внутренние, в результате чего первые растягиваются, а вторые растягиваются. При этом уменьшается общая высота пружины. После того, как внешняя нагрузка удалена, внутренние силы упругости вновь раздвигают кольца.

Рессоры применяются главным образом в амортизационных устройствах транспортных машин, а также в некоторых конструкциях кузнечного оборудования.

Рессора представляет собой набранную из стальных полос балку равного сопротивления изгибу. С целью уменьшения напряжений листам придают изогнутую форму.

1.3.7.5. Предохранители от перегрузкиВ машинах предохранителями от перегрузки называют детали и механизмы, контролирующие усилие или крутящий момент с тем, чтобы при достижении этим параметром определенного, заранее установленного, значения, предотвратить возможность его дальнейшего возрастания.

Конструкции предохранителей можно классифицировать следующим образом:

Ломающиеся предохранители: со срезным штифтом; со срезной пластиной; с разрывным болтом; с продавливаемой чашкой и т.д.;

Фрикционные предохранители: дисковые, конусные и т.д.;

Пружинные предохранители: пружинные; пружинно-зубчатые; кулачковые; штифтовые; шариковые; роликовые; рычажные и др. .