Навигация

Технология машиностроения (технологические процессы сборки изделий машиностроения)

2 Технология машиностроения (технологические процессы сборки изделий машиностроения)

Сборочный чертеж является основным исходным документом, по которому разрабатывается последующий технологический процесс сборки металлоизделия. Сборочный чертеж должен содержать: необходимые проекции, разрезы и сечения; спецификацию элементов изделия; размеры, выдерживаемые при сборке; посадки в сопряжениях; данные о массе изделия и его составных частей. В технических условиях указывают точность сборки, качество сопряжений, их герметичность, жесткость стыков, моменты затяжки резьбовых соединений, точность балансировки, методы выполнения соединений, последовательность сборки, методы контроля и другие сведения.

Изучение собираемого изделия завершается составлением технологических схем общей и узловой сборки. Эти схемы, являясь первым этапом разработки техпроцесса, в наглядной форме отражают маршрут сборки изделия и его составных частей. При определении последовательности сборки анализируют размерные цепи изделия, сборку начинают с наиболее сложной и ответственной цепи. Последовательность сборки четко отражается в технологической карте (схеме). Если цепи равноценны по точности, то сборку начинают с более сложной цепи. На последовательность сборки влияют: функциональная взаимосвязь элементов изделия, конструкция базовых элементов, условия монтажа, установка легкоповреждаемых элементов в конце сборки, размеры и масса присоединяемых элементов, а также степень взаимозаменяемости элементов изделия.

По разработанным технологическим схемам узловой и общей сборки определяют технологические сборочные операции. Содержание операций сборки устанавливают так, чтобы на каждом рабочем месте выполнялась однородная и законченная работа, что способствует специализации сборщиков, повышению качества и производительности их труда. Затем определяют темп общей и узловой сборки, по которому устанавливают тип производства.

Маршрутная технология включает установление последовательности и содержание технологических операций, в том числе и вспомогательных. На этапе разработки маршрутной технологии нормы времени выполнения операций назначают на все операции технологического процесса после выявления их структуры и содержания. Для серийного производства при нормировании используют укрупненные нормативы, для массового – проводят детальный расчет.

При сборке изделий применяют разъемные и неразъемные соединения. Разъемные соединения допускают разборку без повреждения сопрягаемых деталей. К ним относят: резьбовые, клиновые, штифтовые, шлицевые, шпоночные и профильные соединения, а также соединения с помощью упругих элементов (стопорных колец). К неразъемным соединениям относят соединения, полученные сваркой, пайкой, клепкой, прессованием, развальцовкой, отбортовкой, склеиванием.

Резьбовые соединения весьма распространены в машиностроении. Их выполняют, применяя крепежные детали (болты, винты, шурупы, гайки, резьбовые шпильки); иногда резьбу выполняют непосредственно на самой детали. Болтовое и винтовое соединение как наиболее простое особенно часто применяется при массовом и крупносерийном производстве, так как возможно эффективно использовать современные средства механизации и автоматизации. Требуемая затяжка резьбовых соединений может быть легко обеспечена, что во многих случаях весьма важно (для обеспечения герметичности соединений, предотвращения самоотвинчивания). Для ограничения крутящего момента при ручной затяжке резьбового соединения применяют предельные и динамометрические ключи. При использовании электрических и пневматических гайковертов заданный момент затяжки обеспечивают муфты тарирования, реле тока, самоостановкой двигателя в конце затяжки.

Штифтовые соединения применяют для точной фиксации сопрягаемых деталей между собой, а иногда и для передачи сдвигающих сил перпендикулярно их оси. Шпоночные и шлицевые соединения используют для передачи крутящего момента, например от электродвигателя к входному валу редуктора. Шлицевые соединения целесообразно применять в массовом производстве, они более надежны и с их помощью можно передавать большие крутящие моменты. Однако их изготовление требует специального инструмента и соответствующего оборудования. Профильные соединения имеют преимущества по сравнению со шпоночным: они обеспечивают хорошее центрирование деталей, не имеют острых углов и резких переходов сечения, что желательно при термообработке.

Для получения прочных, герметичных и имеющих небольшие габариты соединений часто целесообразно применять такие виды неразъемных соединений, как пайка и сварка. Пайка получила широкое распространение в радиоэлектронной промышленности, при сборке трубопроводов из цветных металлов и сплавов, при соединении твердосплавных, керамических и алмазных элементов инструмента с державками и оправками и т.д. Сварка наиболее часто используется в автостроении (электроконтактная и электродуговая), при производстве металлоконструкций в строительстве, в машиностроении, металлоизделий бытового назначения и т.д. Электросварка незаменима при изготовлении больше габаритных металлоконструкций (станины оборудования, емкости для хранения газа и жидкости, трубопроводы, мосты и т.п.). Технологические процессы выполнения таких сварных соединений должны быть достаточно глубоко проработаны, требуют строгого выполнения технологических параметров, что часто может быть обеспечено только при высоком уровне автоматизации сварочных работ.

Список использованных источников

1. Сычев Н.Г., Хмель С.А. Производственные технологии: Тексты лекций. Мн.: НО ООО «БИП‑С», 2002. – 128 с.

2. Производственные технологии: учеб. пособие / Д.П. Лисовская и др.; под общ. ред. Д.П. Лисовской. – Мн.: Вышэйшая школа, 2005. – 479 с.

Похожие работы

... и обдирают абразивным кругом или на обрезных прессах. На заводах массового производства применяют абразивные автоматы и полуавтоматы. Глава 2. Специальные способы литья отливок из стали. 2.1 Литье точных отливок в разовых формах. Развитие массового производства отливок привело к разработке новых специальных способов литья: в разовые формы, в полупостоянные формы, в металлические формы. При ...

... буржуазной революции (1867-1868). 3. Экономика Японии сегодня. В любой экономической системе долгосрочная динамика экономического роста связана прежде всего с освоением нововведений. Длительное время, особенно в послевоенные годы, научно-техническая политика Японии базировалась на за имствовании научно-технических достижений из-за рубежа (в форме покупке лицензий, создания смешанных компаний, ...

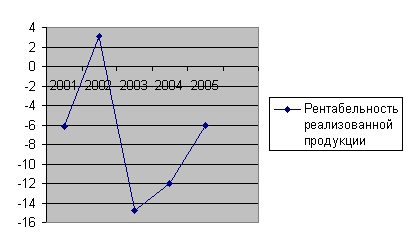

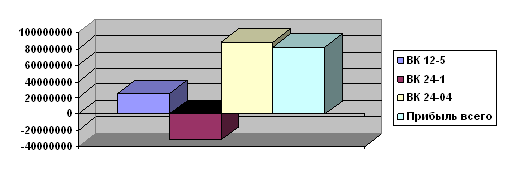

... рыночной экономикой. Она приоритетна, потому, что операции с денежными потоками, обеспечивающие платежеспособность, является существенным признаком состояния предприятия. 1.3 Пути повышения рентабельности Основными способами повышения рентабельности являются следующие: - увеличение суммы прибыли от реализации продукции; - снижение себестоимости товарной продукции. Способы увеличения ...

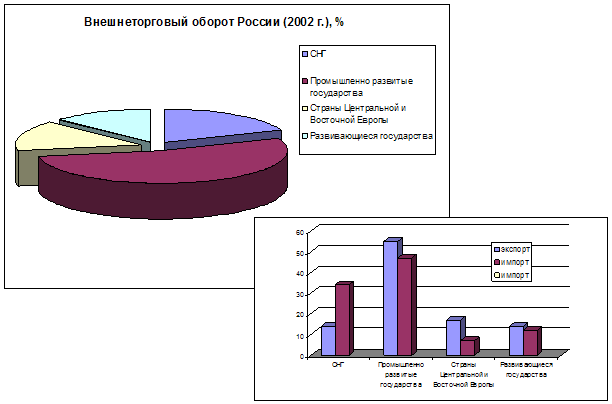

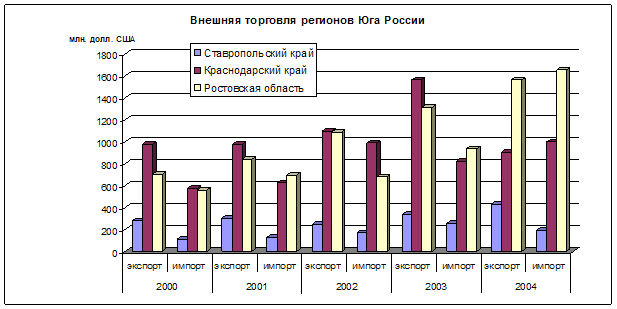

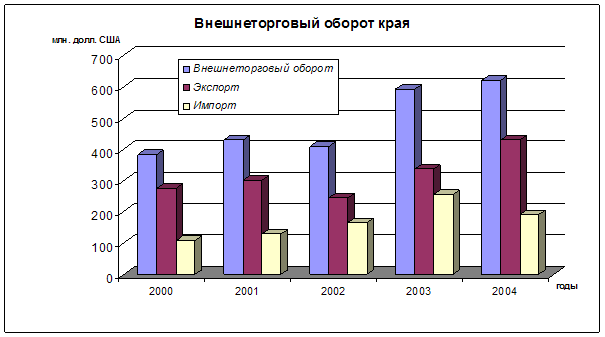

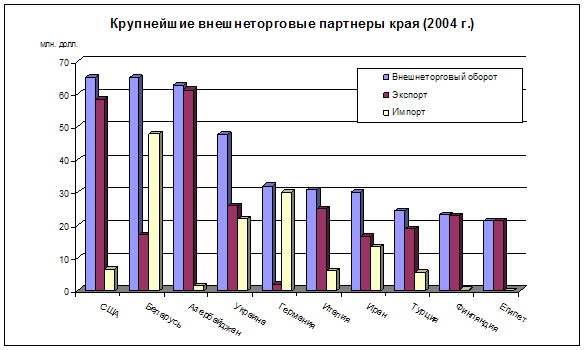

... ций, транспорта, таможенных пошлин и др. Глава 2. Внешнеэкономическая деятельность Ставрополья и других субъектов ЮФО. 2.1. Место Ставропольского края во внешнеэкономической деятельности ЮФО. Юг России во внешнеэкономической стратегии РФ играет специфическую роль, будучи регионом, уникальным по географическому положению, природному, производственному и научному потенциалу. С одной ...

0 комментариев