Навигация

Порівняння зварювання з іншими видами з'єднань

2. Порівняння зварювання з іншими видами з'єднань

Зварювання металів застосовується у всіх галузях промисловості унаслідок його техніко-економічних переваг в порівнянні з іншими видами з'єднання. Переваги зварювання в порівнянні з клепкою, болтовими і іншими способами з'єднань деталей наступні: значна економія металу (до 25%); спрощення конструкцій; висока продуктивність і значне зниження вартості продукції (за рахунок зменшення трудомісткості, економії металу і т.і.); можливість виготовлення виробів складної форми; герметичність та надійність з’єднань; можливість застосування при ремонті (швидке і з найменшими затратами відновлення зношеного обладнання). При сучасному розвитку зварювальної техніки зварні конструкції успішно замінюють литі і ковані вироби, а також прокатні профілі. При зварюванні в порівнянні з литтям економія металу складає близько 50%. У приладобудуванні найширше застосовують електродугову і електроконтактне зварювання.

За допомогою зварювання можна отримувати з'єднання, які володіють міцністю більшою ніж у основного металу.

Технологічні вимоги до зварювання

Технічні умови на виготовлення зварної конструкції передбачають технічні умови на основні матеріали і певні вимоги. До основних матеріалів відносять – зварювальні матеріали; вимоги пред'являються до заготовок під зварювання і збірку, до зварювання і контролю якості зварювання. Як основні матеріали, для виготовлення зварних конструкцій, що працюють при динамічних навантаженнях, застосовуються вуглецеві звичайної якості і леговані сталі. Всі зварювальні матеріали повинні відповідати вимогам стандартів і сертифікатам якості заводів – постачальників. За відсутності сертифікатів зобов'язані проходити додаткові лабораторні випробування на заводі. Вимоги до заготовок під зварку передбачають, щоб зварювані деталі з листового, фасонного, сортового і іншого прокату були виправлені перед збіркою під зварювання. Після вальцювання або гнуття деталі не повинні мати тріщин і задирок, надривів, хвилястості і інших дефектів. Кромки деталей обрізаних на ножицях, не повинні мати тріщин і задирок. Кромка обріза має бути перпендикулярною поверхні деталі, нахил у випадках, не обумовлених на кресленнях, має бути 1:10, але не більше 2 мм. Розміри прихваток мають бути вказані в картах технологічного процесу. Збірка під зварювання має бути прийнята ОТК. Поверхні деталей і кромки в тих місцях, де має бути зварний шов зачищаються від іржі і масла. Під зварювання не допускаються деталі з іржею, тріщинами, надривами. Силова підгонка при зварці категорично забороняється із-за утворення напружень в металі. Зсув зварюваних кромок і величина зазорів не повинні перевищувати величини встановлені на основні типи, конструктивні елементи і розміри зварних з'єднань по Гост14771–76, Гост5264–80, Гост14776–79, Гост8713–79. Переріз прихваток допускається до половини перерізу зварювального шва. Прихватки зачищають від шлаку і ставлять в місцях розташування зварних швів. Розміри прихваток вказують в картах технологічного процесу. До зварки відповідальних складальних одиниць допускаються висококваліфіковані атестовані зварювальники що мають посвідчення, що встановлює їх кваліфікацію. Зварювальне устаткування забезпечують манометрами, амперметрами і вольтметрами. Достаток устаткування перевіряється щодня зварювальником і налагоджувальником. Технологічний процес зварювання повинен передбачати певний порядок накладення швів, при якому внутрішні деформація і напруга будуть найменшими в зварних з'єднаннях. Він повинен забезпечувати максимальну можливість зварювання в нижньому положенні. Перед зварюванням перевіряються поверхні деталей в місцях розташування зварних швів. Не допускаються сліди грязі, масла, корозії, запалювати дугу на основному металі поза кордонами шва. При зварці у вуглекислому газі відповідно до ГОСТ 1477–76 відхилення розмірів поперечного перерізу зварних швів вказується в кресленнях. В процесі збірки і зварювання зварних з'єднань на всіх етапах повинен здійснюватися після операційний контроль. Процент контролю параметрів обмовляється технологічним процесом. Перед зваркою перевіряють правильність збірки, якість і розміри прихваток, чистоту поверхні зварюваних кромок, дотримання геометричних розмірів виробу, відсутність задирок, вм'ятин, дефектів. Після зварки здійснюється контроль зварних з'єднань зовнішнім оглядом Допускаються опуклі і увігнуті кутові шви, у всіх випадках катетом шва вважають катет вписаного в переріз шва рівнобедреного трикутника. Контроль розмірів зварних швів, крапок і виявлених дефектів проводиться на спеціальному шаблоні або вимірювальним інструментом з ціною ділення 0,1. Виправлення дефектної ділянки зварного шва більше двох разів не допускається.

Вибір способу зварювання.

Вибір того або іншого способу зварювання залежить від наступних чинників:

- товщина зварюваного матеріалу;

- довжини зварних швів;

- вимог до якості продукції, що випускається;

- хімічного складу металу;

- продуктивності, що передбачається.

- собівартості 1 кг металу, що наплавляється.

Серед способів електродугового зварювання найширше застосовуються:

- ручне дугове зварювання;

- напівавтоматичне зварювання в захисних газах;

- автоматичне зварювання в захисних газах і під шаром флюсу.

Найширше із цих способів електродугового зварювання застосовується напівавтоматичне зварювання в захисних газах.

Технологічними перевагами зварювання в захисних газах є:

- відносна простота процесу;

- відсутність необхідності вживання флюсів або обмазок, а отже і очищення швів від шлаку і невикористаного флюсу;

- можливість механізації процесу у всіх просторових положеннях;

- при зварці в інертних газах мінімальна взаємодія металу з киснем і азотом;

- можливість зварювання різних металів;

- можливість регулювання процесу зварювання і спостереження за дугою;

- висока продуктивність процесу.

- високий ступінь концентрації джерела тепла, що дозволяє зменшити зону термічного впливу і зменшити короблення виробу.

Собівартість 1 кг металу, що наплавляється, при зварюванні у вуглекислому газі завжди нижче, ніж при газовому і ручному дуговому зварюванні.

Тому для зварювання обічайки використовується напівавтоматичне зварювання в СО2.

Режими зварювання

Режимом зварювання називається сукупність характеристик зварювального процесу, що забезпечують здобуття зварних з'єднань заданих розмірів, форм і якості. При всіх дугових способах зварювання такими характеристиками є наступні параметри: діаметр електроду, сила зварювального струму напруга на дузі, швидкість переміщення електроду уздовж шва, рід струму і полярність. При механізованих способах зварювання додається ще один параметр – швидкість подачі зварювального дроту, а при зварюванні в захисному газі – питома витрата захисного газу. Параметри режиму зварки впливають на форму, і розміри шва. Тому, щоб отримати, якісний зварний шов заданих розмірів, необхідно правильно підібрати режими зварювання, виходячи з товщини і властивостей зварюваного металу, типу з'єднання і його положення в просторі. На форму і розміри шва впливають не лише основні параметри режиму зварювання, але також і технологічні чинники, як рід і щільність струму, нахил електроду і виробу, виліт електроду, конструкційна форма виробу і величина зазору.

Величини зварювального струму, що рекомендуються, залежно від діаметру електродного дроту

| Діаметр електродного дроту, мм | 0,5 | 0,8 | 1 | 1,2 | 1,6 | 2 | 2,5 |

| Рекомендовані межі зварювального струму, А | 30–60 | 50–100 | 70–120 | 90–150 | 140–300 | 200–500 | 300–700 |

| Щільність струму, а/мм2 | 150 | 100 | 85 | 80 | 70 | 65 | 60 |

Оскільки сила зварювального струму встановлюється залежно від вибраного діаметру електродного дроту то для зварювання обічайки приймаємо 140–300 А.

Із збільшенням сили зварювального струму збільшується глибина провару і підвищується продуктивність процесу зварки. Напруга дуги залежить від довжини дуги. Чим довше дуга, тим більше напруги на ній. Із збільшенням напруги дуги збільшується ширина шва і зменшується глибина його провару. Встановлюється напруга дуги залежно від вибраної сили зварювального струму.

Швидкість подачі електродного дроту підбирають з таким расчётом, щоб забезпечувалося стійке горіння дуги при вибраній напрузі на ній. Вилітом електроду називається довжина відрізку електроду між його кінцем і виходом його з мундштука. Величина вильоту робить великий вплив на стійкість процесу зварювання і якості зварного шва. Із збільшенням вильоту погіршується стійкість горіння дуги і формування шва, а також збільшується розбризкування. При зварюванні з дуже малим вильотом важко спостерігати за процесом зварювання і часто підгорає контактний наконечник. Величину вильоту рекомендується вибирати залежно від діаметру електродного дроту.

Рекомендовані значення вильоту електродного дроту

| Діаметр електродного дроту, мм | 0,8 | 1 | 1,2 | 1,6 | 2 | 2,5 |

| Виліт електрода, мм | 6 – 12 | 7 -13 | 8 -15 | 13–20 | 15–25 | 15–30 |

Окрім вильоту електроду, необхідно витримувати відстань від сопла пальника до виробу, оскільки із збільшенням цієї відстані можливе попадання кисню і азоту повітря в наплавлений метал і утворення пор у шві. Величину відстані від сопла пальника до виробу слід витримувати в приведених значеннях.

Рекомендовані відстані від сопла пальника до виробу

| Діаметр електродного дроту, мм | 0,5–0,8; | 1,0–1,2; | 1,6–2,0; | 2,5–3,0; | |

| Відстані від сопла пальника до виробу | 5–15 | 8–18 | 15–25 | 20–40 |

При зварюванні у вуглекислому газі зазвичай застосовують постійний струм зворотної полярності, оскільки зварювання струмом прямої полярності приводить до нестійкого горіння дуги. Змінний струм можна застосовувати лише з осцилятором, проте в більшості випадків рекомендується застосовувати постійний струм.

Витрату вуглекислого газу визначають залежно від сили струму, швидкості зварювання, типу з'єднання і вильоту електрода. В середньому газу витрачається від 5 до 20 л/мін. Нахил електроду щодо шва робить великий вплив на глибину провару і якість шва. Залежно від кута нахилу зварювання можна проводити кутом назад і кутом вперёд. При зварюванні кутом назад в межах 5 – 10° покращується видимість зони зварювання, підвищується глибина провару і наплавлений метал виходить більш щільним. При зварюванні кутом вперёд важче спостерігати за формуванням шва, але краще спостерігати за зварюваними кромками і направляти електрод точно по зазорах. Ширина валу при цьому зростає, а глибина провару зменшується. Цей спосіб рекомендується застосовувати при зварці тонкого металу де існує небезпека прожога. Швидкість зварювання встановлюється самим зварювальником залежно від товщини металу і необхідної площі поперечного перерізу шва. При дуже великій швидкості зварювання кінець електроду може вийти з-під зони захисту газом і окислюватися на повітрі.

Вибір зварювальних матеріалів

Для виготовлення конструкції обічайки застосовують сталь марки Вст3пс. Виходячи з цього при зварюванні у вуглекислому газі низьковуглецевих сталей необхідно застосовувати кремній-марганцовисті марки дроту.

Для зварювання обічайки використовують зварювальний дріт Св08Г2С. Зварювальний дріт забезпечує набуття хороших механічних властивостей металу шва у поєднанні з основним металом. Зварні шви виходять хорошої якості з відсутністю холодних і гарячих тріщин. Хімічний склад металу шва вищий, ніж хімічний склад основного металу, що дозволяє отримати зварні шви хорошої якості і корозійної стійкості.

Як захисний газ використовують вуглекислий газ. Захисний газ дозволяє захистити зварювальну ванну від дії навколишнього повітря. В повітрі містяться шкідливі гази: азот, водень, кисень. За наявності цих газів в металі шва вони погіршують механічні і технологічні властивості шва.

Вибір зварювального устаткування

Для зварювання обичайки використовуваний зварювальний напівавтомат А-547У. Він призначений для зварювання у вуглекислому газі плавким електродом. Напівавтомат складається з:

- джерела живлення;

- механізму подачі електродного дроту;

- шафи управління.

Механізмом подачі є циліндричний редуктор, що передає обертання від електродвигуна постійного струму з регульованим числом обертів до подаючих роликів. Механізм подачі має дві пари подаючих і притискних роликів. Для розширення діапазону швидкостей подачі редуктор має дві шестерні, які можна міняти місцями.

Технічна характеристика напівавтомата А-547У:

– діаметр зварювального дроту, мм 0,8–1,6

- номінальний зварювальний струм, А 300

- межа регулювання, А 60–300

- швидкість подачі зварювального дроту, м/ч 150–420

- тип джерела живлення ВС-300

Технічна характеристика джерела живлення ВС-300:

– номінальна напруга мережі, В 380

- межі регулювання робочої напруги, В:

на жорстких зовнішніх характеристиках

на падаючих зовнішніх характеристиках 22–46

- номінальний струм, А 300

- напруга холостого ходу, В 25–40

- межі регулювання зварювального струму:

на жорстких зовнішніх характеристиках 60–300

на падаючих зовнішніх характеристиках 30–300

- потужність квт 17

- коефіцієнт корисної дії% 70

– габаритні розміри, мм 560*720*9

Вибір пристосування для збирання та зварювання

При виборі пристосування для збирання та зварювання необхідно враховувати те, що ці пристосування повинні забезпечувати наступне: – зменшення трудомісткості робіт, підвищення продуктивності;

- підвищення точності робіт, поліпшення якості продукції;

Пристосування повинні задовольняти наступним вимогам:

- забезпечувати найвигіднійший порядок збірки;

- мають бути жорсткими і міцними, для точного закріплення деталей;

- забезпечити доступність до місць установки деталей;

- забезпечити положення деталей, при яких буде найменше число поворотів;

- забезпечити вільний доступ при перевірці виробу;

- забезпечити безпечне виконання збірно-зварних робіт.

Використання спеціального пристосування для збирання та зварювання дозволяє точно зібрати і прихватити деталі в конструкцію. В результаті розробки пристосування для збірки та зварювання було вирішено використати слідуюче:

Похожие работы

... збирання фланцю з перехідником до конусу: 36 л.хв Загальна норма часу на складання всіх кільцевих швів: 166,8 л.хв 2.4 Вибір та обґрунтування вибору способу зварювання Для зварювання баку водонапірної башти вибираємо автоматичне та напівавтоматичне зварювання в суміші вуглекислого газу з киснем. Здатність сталі Ст3сп до зварювання добра. Виготовлення конструкції відбувається в заводських ...

... що їдальня № 1 ПГХ «Енергетик» займає певну частку на споживчому ринку, а її продукція і послуги є конкурентноспроможними. Розділ 3. Пропозиції щодо удосконалення виробничо-торговельної діяльності їдальні ПГХ «Енергетик» Однією з першочергових задач підприємства громадського харчування на сьогоднішній день є залучення споживачів, пі ...

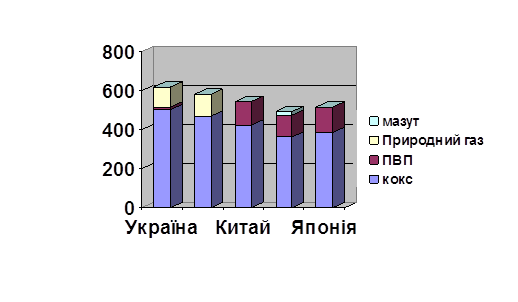

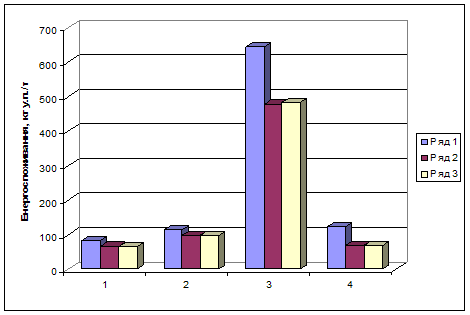

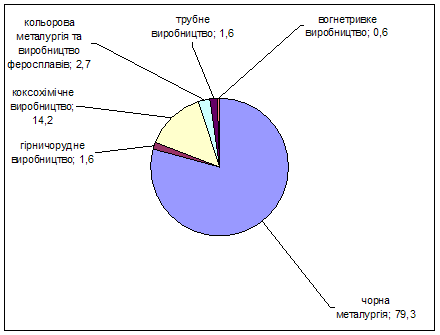

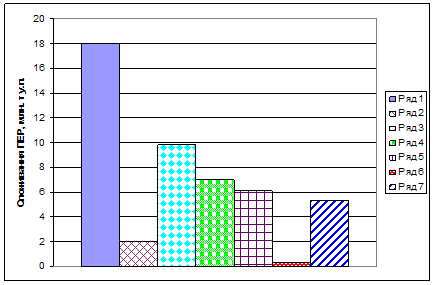

... коксохімічних підприємствах - 15, по підприємствах кольорової металургії і феросплавних заводах - 12, по вогнетривких підприємствах - 45. Приклади впровадження проектів енергозбереження на об’єктах гірничо-металургійного комплексу. № Напрямок економічної діяльності, назва заходу з підвищення ефективності Місце впровадження Виконавець та термін виконання Обсяг фінансування, тис ...

... в офшорних центрах – тим іноземним компаніям, що здійснюють операції з нерезидентами. Однак у багатьох випадках відмінності між «гаванями» і «центрами» визначити складно. 2. Дослідження процесу проведення сегментації міжнародних цільових ринків на ВАТ СНВО ім. Фрунзе 2.1 Організаційно-економічна характеристика підприємства Сьогодні ВАТ «СНВО ім. М. В. Фрунзе» входить у п’ятірку найбільш ...

0 комментариев