Навигация

Изготовление песчано-глинистой формы

2.2 Изготовление песчано-глинистой формы

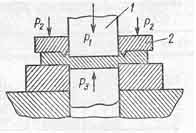

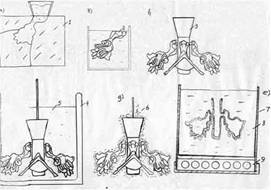

Стадия 1. Модель устанавливают на подмодельную плиту.

Стадия 2. Устанавливают опоку, так, чтобы расстояние между моделью и стенками опоки было одинаковым, предусматривая при этом место для расположения литников. Модель припыливают графитом, чтобы обеспечить лёгкое извлечение модели после формовки.

Стадия 3. Наносят слой облицовочной смеси. Для получения чистой поверхности формы желательно эту смесь просеять через сито. Толщина облицовочного слоя составляет примерно 20-30 мм.

Стадия 4. На облицовочную смесь наносят наполнительную смесь.

Стадия 5. Смесь уплотняют острым концом трамбовки так, чтобы плотность у стенок формы была равномерной.

Стадия 6. Опоку наполняют смесью до тех пор, пока вся она не будет заполнена уплотнённой формовочной смесью. Очень плотная набивка уменьшает газопроницаемость формы и, кроме того, уменьшает её податливость, что может привести к образованию трещин от усадки металла. Слабая набивка формы может вызвать её разрушение при заливке металла.

Стадия 7. Излишек смеси после уплотнения срезают линейкой вровень с краями опоки.

Стадия 8. Формовочную смесь накалывают душниками, чтобы сформировать вентиляционные каналы.

Стадия 9. Заформованную нижнюю опоку переворачивают вместе с подмодельной доской на 1800 и ставят на отдельный стол.

Стадия 10. Поверхность формы после снятия подмодельной доски посыпают тонким слоем разделительного песка, что необходимо для последующего лёгкого разделения полуформ.

Стадия 11. Разделительный песок сдувают с модели.

Стадия 12. Устанавливают верхнюю опоку, модель припыливают.

Стадия 13. Устанавливают модель стояка и наносят слой облицовочной смеси.

Стадии 14-18. аналогичны стадиям 4-8.

Стадия 19. Снимают верхнюю полуформу, поворачивают на 1800 и устанавливают на отдельный стол для отделки.

Стадия 20. Прорезают литники.

Стадия 21. Отделывают верхнюю полуформу.

Стадия 22. Модель извлекают из нижней полуформы.

Полуформы собирают и крепят. Собранную литейную форму ставят под заливку металлом.

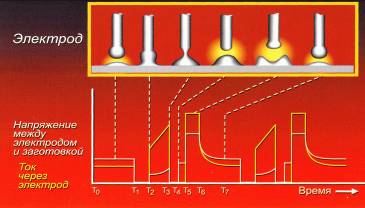

2.3 Заливка форм

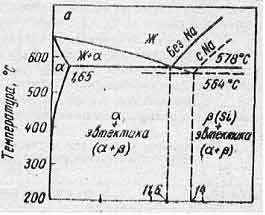

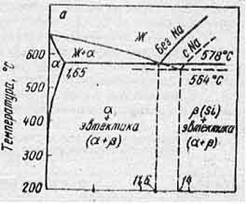

Алюминиевые сплавы используют для мелкого ажурного и декоративного литья, скульптур малых форм, барельефов. Литейные алюминиевые сплавы созданы на основе систем алюминий – кремний (АК – 7, АК – 12). Силумины (АК – 7 и др.) обладают хорошей жидкотекучестью, небольшой усадкой в виде концентрированной раковины, высокой коррозионной стойкостью. Плавят в индукционных печах.

Заливка – одна из операций изготовления отливок, состоящая в заполнении полостей литейной формы расплавленным металлом. Расплавленный металл поступает из плавильного агрегата в разливочный ковш, а затем разливается по формам. Через стояк расплавленный металл попадает в полость формы.

2.4 Финишные операции

Остывшую отливку очищают, удаляют литниковую систему напильником и приступают к основной химико-механической обработке:

· шлифование – удаление швов от литниковой системы, заливов, наростов, вручную или с помощью дрели. Шлифованием достигаются в основном высокая размерная точность порядка 2-4 мкм и шероховатость поверхности детали, соответствующая 7-му – 9-му классам. Достоинство этой операции – большая производительность. В процессе шлифования обрабатываемые детали прижимаются к вращающемуся шлифовальному кругу, твёрдые остроугольные частицы которого снимают с детали тонкий слой металла. Глубина резания зависит от твёрдости и вязкости обрабатываемого металла, а также от твёрдости, размеров и геометрической формы зёрен и материала шлифовальных кругов;

· чеканка, подгонка, предварительная сборка. Металл чеканят специальным стержнем – чеканом, по верхнему концу которого наносят удары молотком. Нижний рабочий конец чекана оставляет отпечаток на металле. Чеканы представляют собой специально кованые стальные стержни длиной 120-170 мм, несколько утолщённые в средней части. Материалом для чекана может служить любая инструментальная сталь. Наиболее часто употребляют сталь У7 и У8. Рабочий конец чекана (бой) закаливают;

· гальванопокрытие: "чёрный никель". Гальванопокрытие начинается с никелирования – нанесения подслоя белого никеля.

ванна белого никеля:

рН = 4,5 ¸ 5,5 NiSО4 – 140 ¸ 200 г/л

Na2SO4 – 80 ¸ 160 г/л

I = 40 А/дм2 NaCl – 5 ¸ 10 г/л

борная кислота – 20 ¸ 30 г/л

ванна чёрного никеля:

сульфат никеля NiSО4 – 75 г/л

(никель-аммоний сернокислый) Ni(NH)SO4 – 45 г/л

(цинк сернокислый) ZnSO4 – 40 г/л

меднение:

CuSO4 – 200 ¸ 250 г/л

I = 100 А/дм2 H2SO4 – 40 ¸ 75 г/л

Полирование войлочными щётками на полировальном станке с пастой «гойя». Полирование является заключительной операцией и обеспечивает получение гладкой поверхности материалов с сильным металлическим блеском. Осуществляется оно эластичными кругами и лентами, на поверхность которых наносят полировальные вещества (механическое полирование), а также при помощи химического и электрохимического процессов.

IV. ВЫВОД

Условия практики позволили вплотную приблизится к технологическим процессам художественного литья, и сделать отливки как данного предприятия, так и по своим эскизам.

БИБЛИОГРАФИЯ

1. Б97 Бек Ю.И., Васильев В.А., и др.

"Мир художественного литья": История технологии.//Под общ. ред. В.А. Васильева. М. Металлург, 1997. 27 с., цветная вкладка.

2. Г97 Гутов Л.А., Никитин М.К.

Справочник по художественной обработке металлов. – СПБ.: Политехника, 1994. – 435 с.: ил.

3. И20 Иванов В.Н., Карпенко В.М.

Художественное литьё: Учеб. пособие. –Мн.: Высш. шк., 1999.–206 с.: ил.

4. М12 Магницкий О.Н., Пирайнен В.Ю.

Художественное литьё: Учебник для технических вузов и художественно-реставрационных училищ. – СПб.: Политехника, 1996. – 231 с.: ил.

5. Б.Н. Зотов

Художественное литьё, М. Машиностроение, 1982. – 3-4 с.

6. Кирцер Ю.М.

Рисунок и живопись: Учеб. пособие. – 3-е изд., стер. – М.: Высш. шк., 2000.

Похожие работы

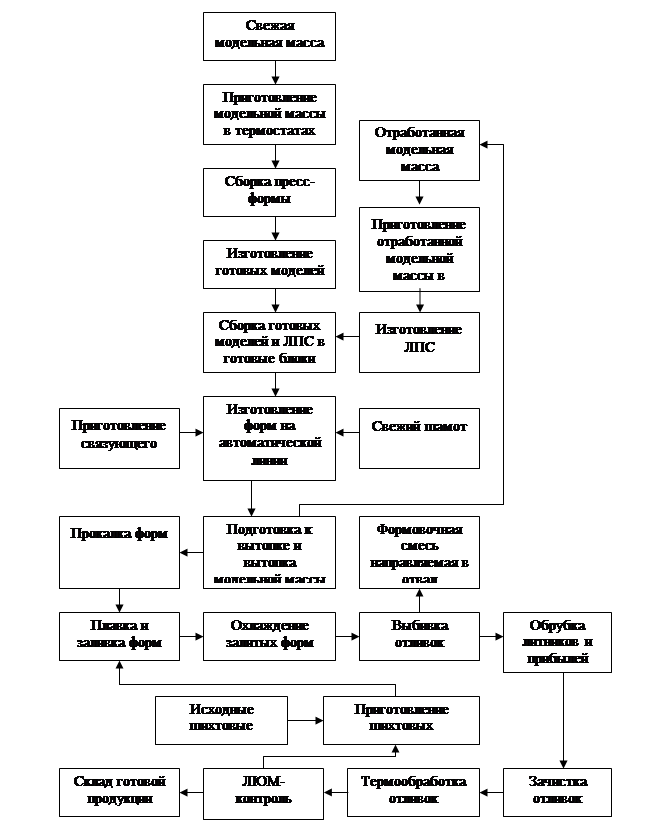

... » в электрокорундовой форме Данный раздел представляет собой разработку процесса изготовления отливки-представителя, взятой из производственной программы проектируемого цеха. Технология её изготовления должна соответствовать одному из принятых в проекте технологических процессов. Можно разрабатывать более совершенные технологии изготовления отливки для сокращения брака, снижения трудоемкости, ...

... стенки предмета самонесущие (сами себя несут). Но часто стенки только закрывают внутреннее содержание это должно быть ощутимо извне, так как влияет на трактовку поверхности предмета. индивидуальное оригинальное художественное изделие Внешний вид изделия может говорить о его тонкости или жесткости, о том, что это не монолитный предмет, а оболочка, в которую заключено что-либо, или просто полезное ...

... на прессах с помощью штампов. Современное оборудование позволяет получать изображения высокого качества, поэтому штамповка в значительной мере сократила применение ручной чеканки в изготовлении ювелирных изделий. И чеканку следует рассматривать не как вид художественного оформления, а как самостоятельный вид изготовления изделий, занимающий большое место в художественной промышленности. ...

... 3.4 Выбор и обоснование сварочного оборудования Сварочные полуавтоматы совместно с источником питания должны обеспечивать устойчивое течение и поддержание заданных режимов в процессе сварки. На основании расчетных данных для сварки формы для отливки шпал выбираем полуавтомат Kempact MIG 2530 , который предназначен для сварки сплошной проволокой в среде защитного газа стыковых, нахлесточных и ...

0 комментариев