Навигация

Расчет захватного устройства и разработка конструкции его размещения на руке промышленного робота

7. Расчет захватного устройства и разработка конструкции его размещения на руке промышленного робота

Для разработки чертежа захватного устройства необходимо произвести расчет захватного устройства. Вследствие того, что заготовки до и после обработки на станке имеют разные массу и конфигурацию, расчет необходимо производить для каждого этапа обработки, что является трудоемким и длительным процессом. Поэтому в данном случае мы произведем расчет для заготовок, которые еще не прошли токарную обработку (которые загружают с транспортера накопителя), но все неточности и погрешности мы учтем при введении коэффициента, учитывающего увеличение нагрузки Кд.

Расчет захватного устройства произведем в четыре этапа, используя данные [1], [7].

Произведем расчет и реакций в губках.

Определим точку центра тяжести для каждой заготовки по формуле:

, (7.1)

, (7.1)

где сi – точка центра тяжести простой фигуры,

mi – масса простой фигуры,

n – количество простых фигур, на которые разбита заготовка.

Данные занесем в таблицу 7.1.

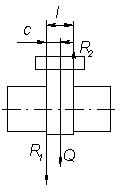

Определим точки приложения сил и реакции в губках для каждой детали (Рис.7.1): точки приложения сил и реакции в губках

Рис.7.1

Рассчитаем нагрузки и реакции в губках по формулам:

, (7.2)

, (7.2)

где l= – ширина губок,

с – расстояние от центра тяжести заготовки до ближайшей реакции,

Q – вес заготовки (mg).

Данные занесем в таблицу 7.1.

Рассчитаем силы воздействия губок на деталь.

Составим схему сил, действующих на деталь (Рис.7.2)

Схема действующих на деталь сил

Рис.7.2

Рассчитаем силы воздействия губок на деталь по формуле:

![]() , (7.3)

, (7.3)

где φi – угол между проекцией на плоскость и силой Ni,

kтр=0,14 – коэффициент трения между губками и заготовкой.

Данные занесем в таблицу 7.1.

Рассчитаем усилия привода.

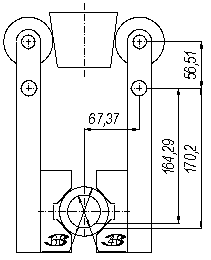

Определим моменты и силы привода захватного устройства (Рис.7.3).

Схема захватного устройства

Рис.7.3

![]() ,

(7.4)

,

(7.4)

где η=0,95 – КПД,

β=8º – угол клина,

ρ=1º10' – приведенный угол трения на подшипниках качения,

k – количество губок захватного устройства,

Мk – момент сил на губке,

![]() , (7.5)

, (7.5)

где ai=, ci=, – конструктивные параметры захватного устройства.

Для исключения потери жесткости крепления детали в захватном устройстве от влияния динамических нагрузок усилие на приводе увеличим, умножая на коэффициент Кд=4. Данные занесем в таблицу 7.1.

Определим конструктивные параметры привода и захватного устройства в целом. В зависимости от сил зажима детали губками и силы привода, полученных в результате расчетов, назначаем конструктивные параметры захватного устройства с приводом. Определим диаметр поршня и диаметр штока. Данные занесем в таблицу 7.1.

Крепление захватного устройства к руке робота будет происходить посредством резьбового соединения М24.

Таблица 7.1

Параметры захватного устройства

|

| Вставка | Палец | Ось сателлита |

| Точка центра тяжести | 38,25 | 58 | 66,5 |

| Вес заготовки | 1,3 | 1,06 | 2,0 |

| Реакции в губках | 6,5 | 5,8 | 10 |

| Сила воздействия губок | 5,2 | 4,6 | 8,0 |

| Момент сил на губке | 825 | 708 | 1269 |

| Сила привода | 60 | 72 | 92 |

| Диаметр поршня | 40 | 40 | 40 |

| Диаметр штока | 20 | 20 | 20 |

8. Компоновка средств автоматизации загрузки и транспортной системы совместно с используемым токарным оборудованием

На основе полученных результатов проделанной работы, используя [6], [7], подготавливаем общий вид робототехнического комплекса.

На чертеже общего вида покажем вид в плане РТК, а также дополнительно виды и сечения для пояснения чертежа (см. приложение). Также на чертеже общего вида показываем циклограмму последовательности выполнения перемещений захватного устройства в процессе загрузки, разгрузки и транспортирования заготовок.

Транспортер-накопитель размещаем перед станком слева так, чтоб ось заготовки, находившейся на транспортере-накопителе и ожидавшей обработки, была параллельна оси обрабатываемой заготовки. Промышленный робот размещаем перпендикулярно оси обрабатываемой заготовки. Это дает нам следующие преимущества. Благодаря такой компоновке, занимаемая площадь оборудованием уменьшается (компактное расположение), а также увеличивается количество технологического оборудования, которое может обслужить промышленный робот, если оно будет компоноваться аналогично. Вследствие параллельности осей обрабатываемой и ожидающей обработки заготовок, исключаются лишние движения, которые необходимо совершить роботу, чтоб придать вновь обрабатываемой заготовки требуемое положение в пространстве. А это упрощает программу робота и ее изготовление. Также при такой компоновке обеспечиваются условия соблюдения техники безопасности, удобства обслуживания и эксплуатации оборудования, т.е. доступность оператора и наладчика узлов станка и средств автоматизации загрузки в период наладки и обслуживания оборудования. Данное компоновочное исполнение средств автоматизации загрузки в РТК удовлетворяет требованиям выполнения операций, каждой установки и каждого технологического перехода в отдельности в соответствии с технологическим процессом обработки детали.

0 комментариев