Навигация

Контроль качества связующего

3.2.1 Контроль качества связующего

Производится на соответствие паспортным данным или требований технических условий. Контроль связующего проводят с помощью ареометра и вискозиметра.

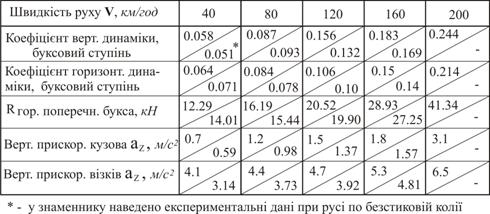

Параметры, контролируемые при проверке:

· плотность при 20 0С – 1,189 г./м3, при 60 0С – 1,163 г./м3;

· вязкость при 20 -165 сек, при 60 0С – 22 сек.

Срок хранения не должен превышать 4 месяца.

Контроль качества наполнителя

Для проверки качества базальтовой нити отбирают пробу от каждой партии с любой катушки и контролируют на обрыв волокна, отсутствие механических повреждений, толщину, ширину материала в соответствии с ТУ 06-И81–85.

При получении неудовлетворительных результатов проводят повторный контроль, результаты которого распространяются на всю партию.

Получение прессматерала ДБВ-ФИ

Получение ДБВ-ФИ заключается в пропитке с подсушкой базальтового наполнителя (Базальтовой нити РКБ-600 связующим АПИ-3. Пропитку РКБ-600 можно осуществлять на пропиточной машине УПСТ-300. Максимальная скорость пропитки составляет 1,2 м/мин, производительность – 20 кг/час. Машина имеет зонную сушильную камеру, пропиточная камера позволяет подогревать связующее для снижения вязкости.

Перед запуском установки необходимо убедиться в исправности всех узлов и механизмов, протянуть наполнитель по протяжному траку, установить натяжение 3±0,2 Н, требуемую температуры в сушильной камере и скорость протяжки нити.

Режимы пропитки и сушки назначаются из условия необходимости выдержки препрега во время сушки в течение 20 минут при 60 0С. Для пропитки нити РКБ-600 температура сушки составляет 60 0С, скорость движения 1,2 м/мин.

Уровень связующего в ванне поддерживается на 20–25 мм выше лакирующих валков. Контроль вязкости связующего в ванне осуществляется один раз в три часа и в случае ее увеличения добавляется ацетон в ванну пропиточной машины. Выходящий из сушильной камеры препрег подается на автоматические ножницы, где режется на заданные отрезки и ссыпается в упаковочную тару.

Контроль качества

Контролируемые параметры: прессматериал должен быть не липким и содержать связующего 30±3% размер гранул 15 -20 мм.

Липкость определяется отслаиванием целлофановой пленки, которое должно проходить без прилипания, характерного липкого расслаивания.

Визуально прессматериал контролируется на отсутствие непропитанных участков и односторонней пропитки.

Содержание связующего определяется взвешиванием по разности масс отмеренного отрезка препрега и сухой углеродной ленты.

Содержание связующего определяется по формуле:

С = Мп – Мн·100, (%)

Мн

где: С – содержание связующего, % масс;

Мп – масса препрега после сушки, г;

Мн – масса непропитанного наполнителя, г.

Хранение прессматериала

Хранение герметично упакованного в пленочный мешок прессматериала может осуществляться в течение 12 месяцев при температуре не выше 20 0С и относительной влажности 50–60%.

4. Разработка технологии изготовления фрикционных тормозных колодок. 4.1 Обоснование выбора метода

Выбор метода формования изделия из ПМ определяется конфигурацией и размерами изделия, техническими требованиями к нему, типом и технологическими свойствами полимерного материала, возможностями существующего оборудования и его доступностью, техническим оснащением производства и экономической целесообразностью производства.

Производство тормозных колодок для тормозных систем автомобилей можно отнести к категории крупносерийных производств, т. к. потребность в масштабах государства и отрасли высока. В год планируется изготовление 150000 шт. изделий данного типоразмера.

· крупносерийное производство;

· изделие имеет конфигурацию пластины с размерами 125*40 мм и толщиной 6 мм.

· материал изделия – изотропный, (матрица армированная короткими волокнами).

· в качестве армирующих наполнителей использовано базальтовое волокно.

· полуфабрикаты – прессматериал ДБВ-ФИ.

· формообразование и термообработка изделия происходит в одну стадию производственного процесса;

· изделие ответственное, повышенные требования к качеству материала;

Стадия уплотнения пакета и фиксация формы должна производиться в оснастке, к которой предъявляются особые требования по материалу оснастки (повышенная температура формования 300 оС требует специальных марок стали), по конструктивному решению оформляющей полости оснастки, т. к. формование тормозной накладки осуществляется на поверхности металлической пластины тормозной колодки. В данном случае можно рекомендовать принцип полусъемных форм. Плоскость разъема в форме должна совпадать с пласкостью вставного элемента. При этом необходимо, чтобы в процессе формования распределение давления было равномерным по всей поверхности изделия.

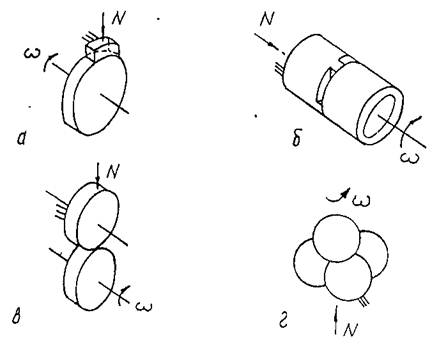

Величина давления формования в данном случае ограничивается свойствами армирующего наполнителя. С учетом требований по нормальному распределению давлений по площади изделия и ограничений по прочности и текстуре наполнителя пригодными для стадии уплотнения и фиксации формы могут быть следующие методы:

Похожие работы

... колеса з рейкою, а також роботу сил тертя в контактній зоні. ВИСНОВКИ У дисертації вирішено актуальну науково-технічну проблему підвищення ефективності гальмування рейкового рухомого складу поліпшенням умов взаємодії коліс із гальмівними колодками і рейками шляхом розвитку теорії та знайдення науково обґрунтованих технічних рішень, що забезпечують підвищення ефективності роботи гальмівних і ...

... в ХХI век и целесообразно рассмотреть требования этого века в технологиям получения материалов. Для развития техники высоких температур необходимы композиционные материалы (КМ) на основе углеродных волокон (УВ), углеродных и карбидо–углеродных матриц. Основные требования к таким КМ в настоящее время и, особенно, в недалеком будущем сведутся к следующему: В двигателях современных и будущих ракет, ...

... состава, введенным согласно закону «О городском пассажирском транспорте», договорных отношений между местными властями и транспортными предприятиями. 3. РЕСУРСОСБЕРЕГАЮЩИЕ ТЕХНОЛОГИИ НА ГОРОДСКОМ ЭЛЕКТРИЧЕСКОМ ТРАНСПОРТЕ 3.1. Регенерация масел Установки для регенерации отработанных масел и схемы технологического процесса Проводимые исследования кафедрой городского электрического транспорта ( ...

... стекловолокна. Механическая прочность и теплостойкость ПА, наполненных стекловолокном, увеличивается по сравнения с ненаполненными в 2-3 раза. Значительно возрастает и сопротивление ползучести, усталостная прочность, износостойкость.В автомобилестроении Стеклонаполненные ПА для изготовления деталей с жёстким размерными допусками, работающих в интервале температур от -60 до 150 С, а так же деталей, ...

0 комментариев