Навигация

Агрегаты и механизмы поточных технологических линий цеха

5.2. Агрегаты и механизмы поточных технологических линий цеха

Вспомогательное оборудование — агрегаты и механизмы точных технологических линий прокатных цехов подразделяют на две основные группы: транспортную, выполняющую операции по перемещению металла, подаче его к рабочим клетям его кантовку и обрабатывающую, работа которой связана операциями по отделке проката.

К транспортной группе агрегатов и механизмов относят, рольганги, холодильники, манипуляторы, кантователи, поворотные и подъемные механизмы. К обрабатывающей группе агрегатов и механизмов относятся ножницы, пилы, правильные механизмы, и др.

Агрегаты и механизмы поточных технологических линий прокатных цехов весьма разнообразны, а общая масса значительно превышает массу основного оборудования.

Агрегаты и механизмы для транспортировки и кантовки металла.

Рольганги. Рольганги предназначены для транспортирования металла к прокатному стану, задачи металла в валки, приема его из валков и передвижения к ножницам, пилам, правильным и другим устройствам и механизмам. Общая длина рольгангов довольно значительна, а масса их иногда достигает 20—30 % от массы механического оборудования всего прокатного цеха.

Рольганг представляет собой систему роликов, установленную на раму. Привод роликов осуществляется от электродвигателей. При вращении роликов прокат, уложенный на рольганг, получает продольное перемещение за счет сил трения.

По своему назначению рольганги разделяют на рабочие и транспортные. Рабочие рольганги расположены непосредственно у рабочей клети стана и служат для задачи прокатываемого металла в валки и приема его из валков. Все остальные рольганги называют транспортными.

|

По способу привода роликов рольганги бывают с групповым и индивидуальным приводом и с холостыми роликами. Групповой привод применяется редко и только для рольгангов, работающих в тяжелых условиях. При индивидуальном приводе каждый ролик приводится от отдельного с электродвигателя. Такая конструкция проще в изготовлении и эксплуатации. Рольганги с холостыми роликами применяют как

транспортные. Их располагают с небольшим уклоном к горизонтали и перемещение металла происходит под действием собственного веса металла. Эти рольганги называют гравитационными. Ролики изготавливают цельноковаными, литыми или из труб.

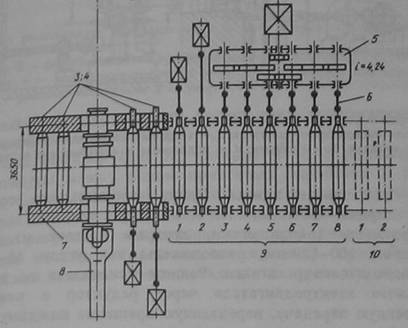

Pис. . Рабочий рольганг реверсивной клети:

3, 4 — станинные ролики; 5 - редуктор; 6 —зубчатые шпиндели; 7 — станины рабочей клети; 8 — универсальные шпиндели; 9- рабочий рольганг 10 - раскатной рольганг.

Шлепперы. Для перемещения заготовок и крупносортных профилей поперек цеха от рольганга к рольгангу, к уборочному карману или в соседний пролет цеха применяются канатные или цепные шлепперы.

Канатный шлеппер состоит из 6-8 канатов, которые натянуты между рядом приводных барабанов и рядом натяжных блоков. На всех канатах в один ряд закреплены шлепперные тележки с упорными пальцами. При ходе тележек вперед упорные пальцы перемещают металл от рольганга к рольгангу. При обратном ходе тележек пальцы "утапливаются" и проходят под металлом.

При непрерывной реверсивной работе со скоростью перемещения тележек 1-2 м/с канатный шлеппер отличается маневренностью и позволяет накапливать на стеллаже и перемещать большое количество металла при одновременном его охлаждении.

Цепной шлеппер применяют для тех же целей, что и канатный, цепи более теплоустойчивы при перемещении горячего металла, чем канаты, однако нормально они могут работать при натяжении их только в одну сторону, поэтому цепные шлепперы являются нереверсивными и менее маневренными.

Манипуляторы и кантователи. Манипуляторы предназначены для передвижения металла по роликам рольганга параллельно их бочке с целью последующего правильного направления металла в валки (или их калибры). Одновременно линейки манипулятора выправляют прокатываемый металл (блюм, сляб, заготовку), если он искривился при прокатке. Манипуляторы применяют на обжимных заготовочных и толстолистовых станах при прокатке слитков и относительно толстой заготовки.

Кантователи служат для поворота (кантовки) прокатываемой полосы относительно продольной оси на 90° перед задачей в следующий калибр для обеспечения равномерного обжатия металла по всему сечению.

На сортовых станах для кантовки заготовки на ходу применяют так называемые кантующие втулки. Кантовка полосы производится после выхода ее из предыдущей клети во время движения полосы по рольгангу и перед входом ее в последующую клеть (рис. 80).

Кантующая втулка представляет собой разъемную деталь, которая поворачивается вокруг неподвижной точки при помощи кривошипно-шатунного привода для поворота раската на 45 или 90°, движущегося по рольгангу со скоростью 0,5—0,8 м/с. Время кантовки раската на 90° равно 1,3 с.

При входе во втулку раската втулка поворачивается на заданный угол, а после выхода возвращается в исходное положение.

Кантующая втулка встроена в плечо параллелограммного шарнирного механизма, который позволяет после кантовки устанавливать раскат таким образом, что ее продольная ось будет всегда находиться в одной и той же вертикальной плоскости, совпадающей с осью прокатки.

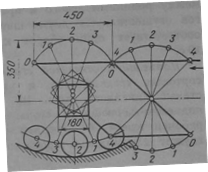

Рис.80. Схема работы кантующей втулки (0, 1, 2, 3, 4 — последовательные положения звеньев кривошипно-шатунного привода при кантовке).

Агрегаты и механизмы для порезки проката

Для порезки заготовок и сортовых профилей применяются планетарные летучие ножницы. Они предназначены для порезки на ходу заготовок сечением 80x80 и 120x120 со скоростью 7,0 и 3,1м/с соответственно, а также плоских заготовок сечением 100 х 120 - 100 х 150 мм и круглых заготовок диаметром 100-140 мм (рис. 87). Ножницы могут работать в режиме без пропуска реза и с пропуском реза.

Рис.87. Схема планетарных летучих ножниц:

1,8 — зубчатые колеса; 2 — дифференциал; 3 — центральная шестерня; 4 — промежуточная шестерня; 5 — планетарная шестерня; 6 — суппорт с ножом; 7 — балансир.

Для порезки горячего проката крупного сечения (квадрат 200x200 - 300x300 мм, круг 200-350 мм) из углеродистой и легированной стали применяют роторные дисковые пилы. Диск пилы приводится во вращение от электродвигателя через клиноременную передачу. Центр диска пилы вращается по круговой траектории относительно оси приводного вала рычага-водилы. Благодаря большой скорости подачи (в 50-100 раз большей, чем у салазковых пил) время собственно резания металла составляет 0,2—0,3 с. Цикл одного резания 5-8 с (вместо 15-20 с при резании салазковыми пилами). Таким образом, производительность роторных пил значительно выше, чем салазковых.

Правильные агрегаты.

Сортоправильные машины с профилированными роликами бывают двух типов: с открытым консольным расположением роликов и с закрытым расположением роликов на валах между двумя опорами последних. Правильные машины с консольными однорядными роликами более удобны в эксплуатации (легко доступны для наблюдений и смены роликов), поэтому их применяют для правки не только мелких и средних, но и крупных профилей, например, рельсов.

Основными параметрами сортоправильных машин являются: шаг роликов b, максимальная высота выправляемого профиля h, момент сопротивления сечения профиля W, диаметр роликов D, скорость правки V и число роликов n. Для правки рельсов и крупных сортовых профилей

применяют правильные машины с 7—9 роликами. Скорость правки в зависимости от требуемой производительности лежит в пределах 0,5-0,3 м/с.

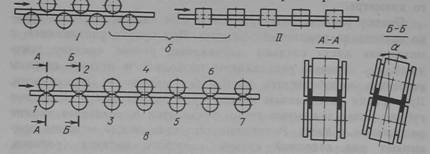

Правка профилей на многороликовых машинах осуществляется путем последовательного знакопеременного изгиба их между роликами, расположенными в шахматном порядке (рис. 93, а). Этот метод достаточным является только для правки простых сортовых профилей. Для фасонных сортовых профилей применяют дополнительную правку во взаимно перпендикулярных плоскостях путем изгиба на прессах и правкой на многороликовой правильной машине двухплоскостнои правки с горизонтальными и вертикальными роликами (рис. 93, б). В этом случае ролики расположены в шахматном порядке. Правка осуществляется последовательно в горизонтальной, а затем в вертикальной плоскостях. Для правки тонкостенных профилей (балок, швеллеров и др.) применяется способ стесненного кручения или косого изгиба. В этом случае к сечению профиля прикладывается крутящий момент.

Правильная машина имеет несколько пар консольных роликов соответствующего профиля, причем ролики расположены один над другим. При этом каждая последующая четная пара роликов может быть установлена под некоторым углом а к вертикали (рис. 93, в).

|  | ||

Рис.93. Схемы правки сортовых фасонных профилей:

а — одноплоскостная правка; б — двухплоскостная правка на двухсекционной правильной машине (I — секши с горизонтальными роликами; II -секция с вертикальными роликами); в — правка косым изгибом (1, 3, 5, 7 — стационарные ролики; 2, 4, 6 — поворотные ролики).

6. Охлаждение проката

Охлаждение проката является одним из основных заключительных процессов его производства.

Необходимость охлаждения проката вызвана предохранением его от образования поверхностных и внутренних трещин остаточных напряжений и получением нужной структуры и физико-механических свойств металла.

Из-за неравномерной потери тепла по поперечному сечению проката при его охлаждении и происходящих в нем структурных превращений в нем возникают напряжения. В начальный период охлаждения поверхностные слои испытывают напряжения растяжения, а внутренние - напряжения сжатия. В последующие периоды охлаждения, наоборот, поверхностные слои - напряжения сжатия, внутренние - растяжения. Эти тепловые напряжения накладываются на напряжения, возникающие по другим причинам, и в результате величина их может достичь значений, превышающих прочность металла, В металле образуются внешние или внутренние микро- или макротрещины, которые служат причиной появления более глубоких трещин или даже полного разрушения. В зависимости от скорости падения температуры металла при его охлаждении применяется обычное, замедленное, ускоренное и быстрое охлаждение.

Для углового проката из углеродистой стали применяют обычное охлаждение металла, осуществляемое на воздухе, в стеллажах, на холодильниках, т.к. углеродистая сталь не склонна к образованию трещин и флокенов. При обычном охлаждении металл должен терять температуру как можно быстрее.

7. Отделка проката

Отделка проката является заключительной технологической операцией процесса прокатки, позволяющей получить прокат с требуемыми ГОСТом и ТУ механическими и другими служебными свойствами и придать ему товарный вид. К отделочным операциям относятся термическая обработка, очистка поверхности от окалины, порезка и правка, сплошная и выборочная зачистка поверхностных дефектов, контроль качества металла, маркировка, упаковка и т.д.

Важную отделочную операцию сортовой стали представляет собой термическая обработка. Наиболее распространенными способами термической обработки являются различные виды отжига – полный, неполный, изотермический, рекристаллизационный сферодизирующий, диффузионный, а также нормализация, закалка и отпуск. Слитки и полупродукт обычно отжигают для снятия внутренних напряжений и снижения твердости металла. При производстве сортового проката широкое применение получила термомеханическая обработка и ее разновидности - высокотемпературная, низкотемпературная и контролируемая, в которых сочетаются процессы пластической деформации и фазовые превращения в стали. Одним из перспективных способов упрочнения сортового проката является термомеханическая обработка в технологическом потоке за чистовыми клетями станов.

Резку металла осуществляют в холодном и подогретом состоянии на адъюстаже стана. Ее применяют на всех стадиях, начиная с раскроя проката на требуемые длины и заканчивая вырезкой проб для контроля качества металла.

Правку металла используют как с целью придания прокату товарного вида, так и с целью осуществления необходимых отделочных операций (светление, абразивная зачистка, снятие заусенцев). Правку осуществляют одно- или многократным перегибом проката на прессе, в правильных машинах или растяжением в зажимных головках правильно-растяжной машины.

Различают сплошную и выборочную зачистку поверхности проката. Сплошную зачистку применяют в случае значительной пораженности дефектами проката; выборочную — при наличии на поверхности проката или единичных дефектов иди небольших дефектных участков. Выборочной зачистке часто предшествует светление или травление поверхности проката с целью обнаружения и обозначения дефектов. Зачистка поверхности проката осуществляется методами, которые рассматривались выше.

Пакетирование и увязка проката являются окончательной операцией прокатного производства. Их качество определяет товарный вид пакетов и их сохранность при транспортировке. В зависимости oт профиля и размеров прокат собирают в круглые или прямоугольные пакеты.

Укладку осуществляют на специальных пакетировочных столах. Увязка пакетов осуществляется отожженной низкоуглеродистой проволокой диаметром от 1 до 7 мм или лентой толщиной от 0,6 до 1,2 мм и шириной 20-30 мм.

БИБЛИОГРАФИЯ

1. Авдеев В. А. Основы проектирования металлургических заводов : справочное издание / В. А. Авдеев, В. М. Друян, Б. И. Кудрин. - М. : Интер-мет Инжиниринг, 2002. - 464 с.

2. Воскобойннков В. Г. Общая металлургия : учебник для вузов / В. Г. Воскобойников, В. А. Кудрин, А. М. Якушев. - 6-изд., перераб. и доп. -М. : ИКЦ «Академкнига», 2002. - 768 с.

3. Королев А. А. Механическое оборудование прокатных цехов черной и цветной металлургии / А. А. Королев. - М. : Металлургия, 1976. -544 с.

4.Лукашкин Н. Д. Конструкция и расчет машин и агрегатов металлургических заводов / Н. Д. Лукашкин, Л. С. Кохан, А. М. Якушев. - М. : ИКЦ «Академкнига», 2003.- 456 с.

5. Машины и агрегаты металлургических заводов : в. 2 т. Т. 1 / А. И. Целиков, П. И. Полухин, В. М. Гребенник [и др.]. - М. : Металлургия, 1981.- 576 с.

6.Машины и агрегаты металлургических заводов : в. 2 т. Т. 2. / А. И. Целиков, П. И. Полухин, В. М. Гребенник [и др.]. - М. : Металлургия, 1986.- 431с.

7. Полухин П.И. Прокатное производство / П. И. Полухин, И. М. Федосов, А. А. Королев. - М. : Металлургия, 1982. - 675 с.

8. Тарасов А.В. Общая металлургия / А. В. Тарасов, Н. И. Уткин. -М. : Металлургия, 1997. - 590 с.

0 комментариев