Навигация

Разработка технологического процесса изготовления плиты нижней

2. Разработка технологического процесса изготовления плиты нижней

Служебное назначение детали

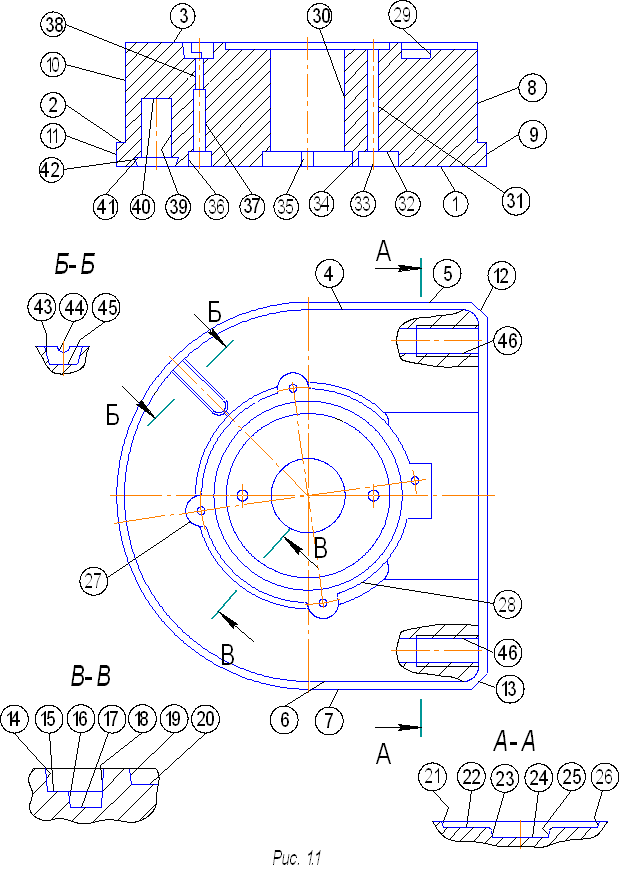

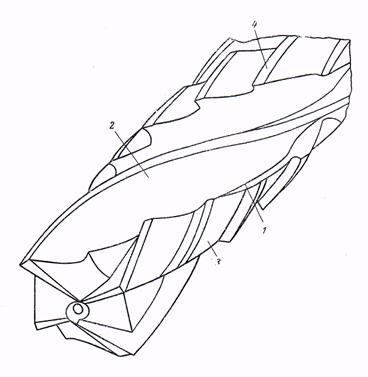

Плита нижняя представляет собой базовую деталь, на которую устанавливают другие детали и сборочные единицы, точность относительного положения которых должна обеспечиваться как в статике, так и в процессе работы пневмо-гидравлического усилителя под нагрузкой. В соответствии с этим плита нижняя должна иметь требуемую точность и обладать необходимой жесткостью.

Конструктивное исполнение плиты нижней, ее материал и необходимые параметры точности определяем исходя из служебного назначения детали, требований к работе механизма и условиях его эксплуатации. При этом учитываем также технологические факторы, связанные с возможностью получения требуемой конфигурации заготовки, возможностями обработки резанием и удобства сборки, которую начинают с базовой корпусной детали.

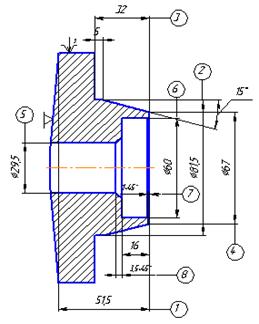

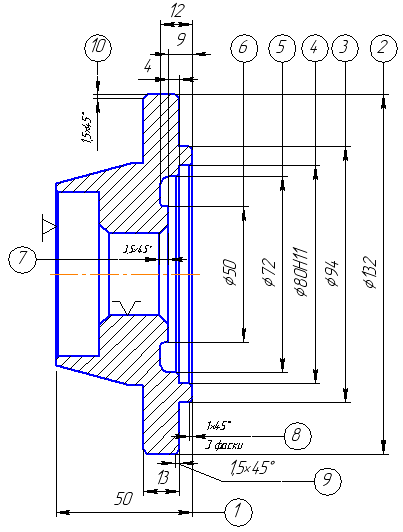

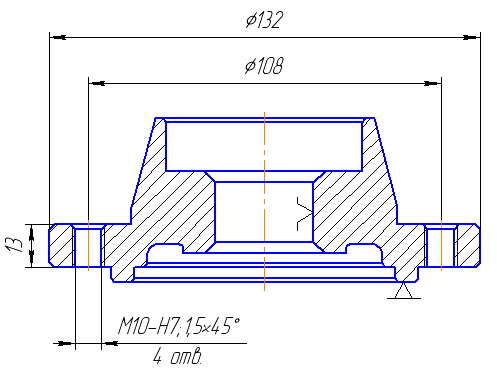

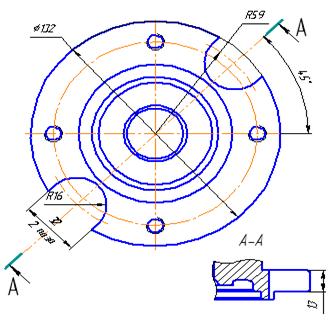

Зашифруем поверхности и размеры.

Анализ технологичности конструкции детали

Анализ технологичности конструкции обеспечивает улучшение технико-экономических показателей разрабатываемого технологического процесса.

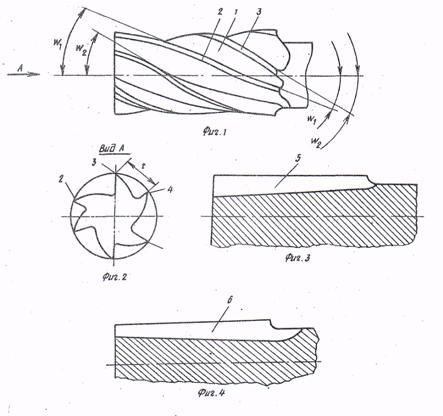

Конструкция детали позволяет одновременно обрабатывать несколько поверхностей. Например, сверление инструментальной головкой трех отверстий с одной стороны и шести отверстий с другой стороны. Это позволяет снизить время обработки детали и применять высокопроизводительные режимы обработки.

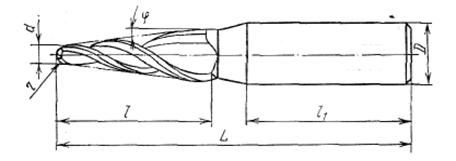

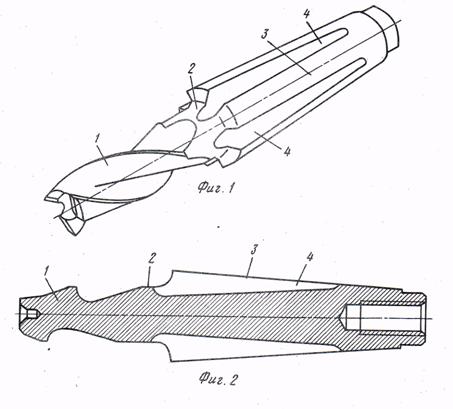

Для повышения технологичности используем стандартные, унифицированные элементы: фаски, отверстия под болты. Конструкция детали не имеет труднодоступных мест для обработки. Размеры и форма поверхностей позволяют вести обработку стандартным режущим инструментом.

Одним из критериев технологичности детали является совмещение технологической и измерительной баз. Такие базовые поверхности должны обладать достаточно высокой точностью и низкой шероховатостью.

Поверхности различного назначения разделены по точности и шероховатости. Точность и шероховатость обрабатываемых поверхностей соответствуют стандартам.

В целом обработку плиты нижней можно вести на оборудовании нормальной точности. Конструкция детали позволяет использовать стандартные измерительные инструменты для контроля.

Жесткость детали достаточна и не ограничивает режимы резания.

Из всех вышеперечисленных критериев можно сделать вывод, что деталь достаточно технологична и не требует внесения изменений.

Определение типа производства

Тип производства зависит от годовой программы N=120000 шт./год и массы m = 2.6 кг. В связи с вышеперечисленными факторами, производство данной детали является массовым. Для этого типа производства характерна поточная форма организации технологического процесса.

Такт выпуска изделия рассчитывается по формуле:

tв = Fд / N,

где Fд – действительный годовой фонд времени работы оборудования.

Принимаем Fд = 3987 час по табл. 5 [8].

![]() мин/шт.

мин/шт.

Проектирование заготовки

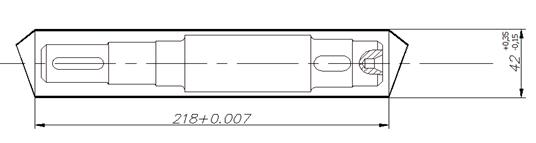

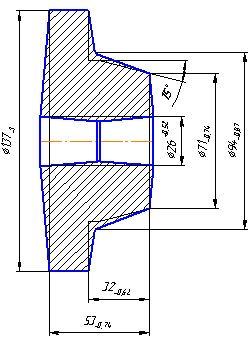

В качестве материала заготовки используется Сталь 35. Метод получения заготовки – штамповка на КГШП.

Чертеж заготовки плиты нижней представлен на листе 05.М15.047.002.002 графической части курсового проекта.

Выбор технологических баз

На первой операции необходимо подготовить базы для последующей механической обработки.

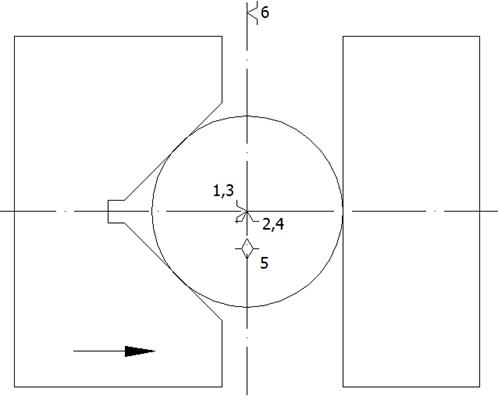

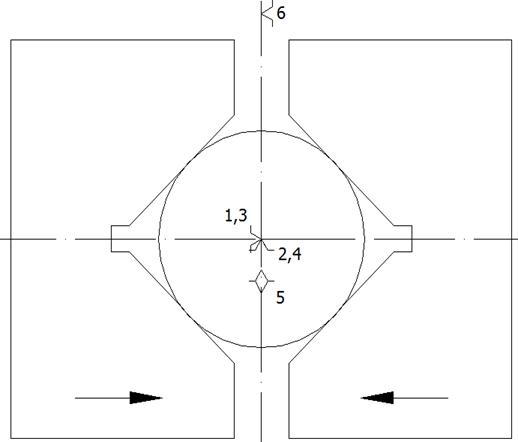

В качестве базы на первом переходе используется двойная опорная база 1, установочная база 6 и опорная база 7.

На последующих трех переходах используется та же схема базирования.

При последующей обработке будем использовать обработанные ранее поверхности.

При данных схемах базирования достигается необходимая точность получения основных элементов детали.

Технологический маршрут и план изготовления детали

При составлении технологического маршрута учитываем материал детали, вид обрабатываемой поверхности, точность ее размеров и положения относительно других поверхностей. Принимая во внимание то, что материал заготовки сталь, необходима термообработка для снятия внутренних напряжений.

Оформляем технологический маршрут в виде таблицы 4.

Таблица 4.

Технологический маршрут.

| № оп. | Наим. опер. | Обо- рудо- вание | Ra | IT | Номер пов. | Технологические переходы |

| 00 | Заготови- тельная | КГШП | 40 | 16 | Все пов. | |

| 05 | Токарная | Токарный многошпиндельный Полуавтомат 1Б284 | 12,5 3.2 - 12.5 3,2 | 12 11 - 12 11 | 1,9,10,11,24 1,9,10,11,14,15,24 - 2,4,6,7 4,5,6,7,18 | Поз.I Установка Поз.II Точение Поз. III Точение Поз.IV Переустановка Поз.V Точение Поз. VI Точение |

| 10 | Фрезерная | Фрезерно- сверлильно-расточной станок с ЧПУ 2С42-С5-Ф3 | 12,5 | 12 | 14,15,16,20 | Сверление 2-х взаимно перпендикулярных отв. |

| 15 | Фрезерная | Фрезерный станок с ЧПУ 6Р11Ф3-1 | 12,5 | 12 | 8 21 | Сверление 3-х отверстий Нарезание резьбы |

| 20 | Фрезерная | Фрезерный станок с ЧПУ 6Р11Ф3-1 | 12,5 | 12 | 19 23 | Сверление 3-х отверстий Нарезание резьбы |

| 25 | ТО | Термопечь | - | - | Все поверхности | |

| 30 | Торцекруглошлиф-ая | Торцекругло- шлифовальный станок с ЧПУ 3Т160Ф3 | 2,5 | 7 | 9,24 | |

| 35 | Внутришлифовальная | Внутришлифовальный станок с ЧПУ 3К227А | 2,5 | 7 | 1, 11 | |

| 40 | Моечная | |||||

| 45 | Маркиров. | |||||

| 50 | Контрольн. |

Используя данные из технологического маршрута, разрабатываем план изготовления плиты нижней с учетом технологических возможностей принимаемого оборудования.

План изготовления плиты нижней пневмо-гидравлического усилителя представлен на листе 05.М15.047.002.010 графической части курсового проекта.

Расчет припусков и операционных размеров

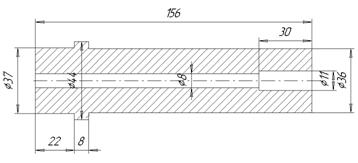

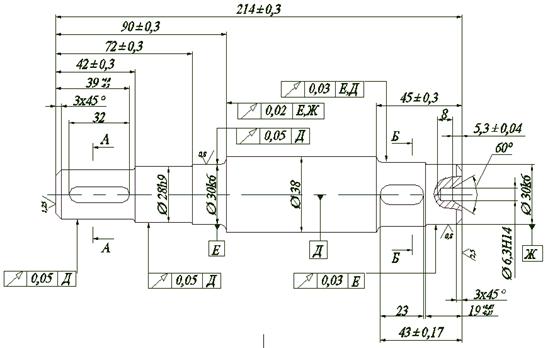

Рассчитываем припуск на обработку самой точной поверхности 1 Ø40Н7 под втулку по эмпирическим формулам аналитическим способом.

Расчетный припуск определяется видом обрабатываемой поверхности, ее размером, методом получения и точностью заготовки, числом переходов, их видовой последовательностью, точностью оборудования и приспособлений, а также экономическими соображениями.

Квалитет точности и допуск обрабатываемой поверхности принимаем по табл. 32, стр. 192 [9]; глубину дефектного слоя и высоту микронеровности поверхностного слоя: для поковки стр. 184 [9].

Для каждого перехода определяем составляющие припуска.

Определяем суммарную величину а = hд + Rz, где Rz - высота неровностей профиля, мм, hд - глубина дефектного слоя, мм.

По формуле D = 0,25Td определяем суммарное отклонение формы и расположения поверхностей после обработки на каждом переходе.

Определяем погрешность установки e заготовки в приспособлении на каждом переходе. ε = 0, т. к. технологические и измерительные базы совпадают.

Определяем предельные значения припусков на обработку для каждого перехода.

Минимальное значение припуска определяем по формуле [4]:

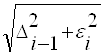

Zimin = ai-1 +

Здесь и далее индекс i относится к данному переходу, i-1 - к предыдущему переходу, i+1 - к последующему переходу.

Z1 min= а +  = 0.36 +

= 0.36 + ![]() = 0.76

= 0.76

Z2 min= а +  = 0.245 +

= 0.245 + ![]() = 0.43

= 0.43

Z3 min= а +  = 0,08 +

= 0,08 + ![]() = 0.245

= 0.245

Максимальное значение припуска определяем по формуле [4]:

Zi max = Zi min + 0,5 ´ (TDi-1 + TDi)

Z1 max = Z1 min + 0,5 ´ (TD0 + TD1) = 0,76 + 0,5 ´ (1.6 + 0,75) = 1.935

Z2 max = Z2 min + 0,5 ´ (TD1 + TD2) = 0,43+ 0,5 ´ (0,75 + 0,66) = 1.138

Z3 max = Z3 min + 0,5 ´ (TDТО + TD3) = 0,245 + 0,5 ´ (0,66 + 0,025) = 0,588

Определяем среднее значение припуска для каждого перехода по формуле:

Zср i = (Zi min + Zi max) / 2

Z1 ср = (0,76 + 1.935) / 2 = 1.348

Z2 ср = (0,45 + 1.138) / 2 = 0.784

Z3 ср = (0,245 + 0,588) / 2 = 0.417

Определяем предельные размеры для каждого перехода по формулам:

Di-1 max = Di max – 2Zimin

Di min = Di max - ITi

Расчет начинаем с последнего, 3-го перехода, для которого на чертеже задан размер Æ 40![]() .

.

D3 max = 40.025

D3 min = 40

D2 max = 40.025 – 2.0,245 = 39.535

D2 min = 39.535 – 0,66 = 38.878

D1 maz = 39.535 - 2 . 0,43 = 38.675

D1 min = 38.675 - 0,75 = 37.925

D0 max = 38.675 - 2 . 0,76 = 37.155

D0 min = 37.155 – 1,66 = 36.555

Определяем средние значения размера для каждого перехода по формуле:

Diср = (Di min + Di max) / 2

Dср 0 = (40.025 + 40) / 2 = 40.013

Dср 1 = (39.535 + 38.878) / 2 = 39.206

Dср 2 = (38.675 + 37.925) / 2 = 38.3

Dср 3 = (37.155 + 36.555) / 2 = 36.855

Определяем общий припуск на заготовку:

Z0 min = 0,5 ´ (D3 min – D0 max) 0,5 ´ (40 – 37,155) = 1.422

Z0 max = Z0 min + 0,5 ´ (TD0 + TD3) = 1,422+ 0,5 ´ (1,6 + 0,025) = 2,234

Схема расположения припусков, допусков и операционных размеров для поверхности 1 Ø40Н7![]() .

.

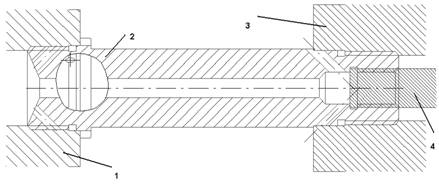

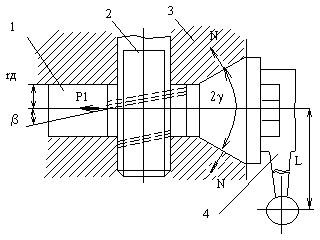

Проектирование 05 операции токарной

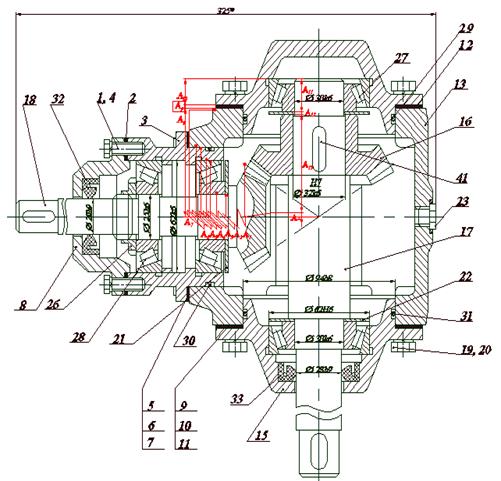

На 05 токарной операции используется 8-ми позиционный токарный многошпиндельный полуавтомат 1Б284.

Позиции:

I. Загрузочная

II. Точение

III. Точение

IV. Перезагрузка

V. Точение

VI. Точение

Схема позиций обработки и разделение технологических переходов по позициям подробнее представлены в технологическом маршруте табл. 4 и на листе 05.М15.047.002.010 графической части курсового проекта.

Расчет режимов резания по позициям для самых нагруженных резцов:

Позиция I. Загрузка. То = 0 мин, Тшт. = 0.15 мин.

Позиция II. Точение.

Продольный суппорт: S = 0.6 мм; lсуп. = 33 мм;

Поперечный суппорт: S = 0.6 мм; lсуп. = 22 мм;

Расчет штучного времени:

Тшт = Тосн. + Твсп.,

Тосн. = ![]() ;

;

Прод. суппорт Тосн. = ![]() ,

, ![]()

Попер. суппорт ![]()

![]()

Позиция III. Точение.

Продольный суппорт: S = 0.6 мм; lсуп. = 32 мм;

Поперечный суппорт: S = 0.6 мм; lсуп. = 22 мм;

Расчет штучного времени:

Тшт = Тосн. + Твсп.,

Тосн. = ![]() ;

;

Прод. суппорт

Тосн. = ![]() ,

, ![]()

Попер. суппорт

![]()

![]()

Позиция IV. Перезагрузка. То = 0 мин, Тшт. = 0.15 мин.

Позиция V. Точение.

Продольный суппорт: S = 0.6 мм; lсуп. = 31 мм;

Поперечный суппорт: S = 0.8 мм; lсуп. = 36 мм;

Расчет штучного времени: Тшт = Тосн. + Твсп.,

Тосн. = ![]() ;

;

Прод. суппорт

Тосн. = ![]() ,

, ![]()

Попер. суппорт

![]()

![]()

Позиция VI. Точение.

Продольный суппорт:

S = 0.6 мм; lсуп. = 31 мм;

Поперечный суппорт:

S = 0.6 мм; lсуп. = 22 мм;

Расчет штучного времени: Тшт = Тосн. + Твсп.,

Тосн. = ![]() ;

;

Прод. суппорт Тосн. = ![]() ,

, ![]()

Попер. суппорт ![]()

![]()

Таблица 5

Нормы времени на 05 токарную операцию.

| № поз | Содержание | lр.х. | Тосн., мин | Твсп., мин | Тшт., мин |

|

| I | Загрузочно - разгрузочная | - | - | 0,15 | 0,15 | 2,3 |

| II | Точение | 33 22 | 0,153 0,102 | 0,15 0,15 | 0,303 0,252 | 1,1 1,35 |

| III | Точение | 32 22 | 0,145 0,1 | 0,15 0,15 | 0,295 0,25 | 1,15 1,36 |

| IV | Перезагрузка | - | - | 0,15 | 0,15 | 2,3 |

| V | Точение | 31 36 | 0,19 0,165 | 0,15 0,15 | 0,34 0,315 | 1,08 |

| VI | Точение | 31 22 | 0,187 0,133 | 0,15 0,15 | 0,337 0,283 | 1,01 1,2 |

Из табл. 7 видно, что время на позициях отличается, что вызывает необходимость проведения синхронизации.

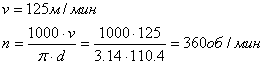

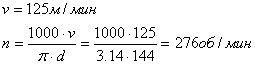

Позиция II. Поперечный суппорт. Уменьшаем подачу S с 0,6мм до 0,4мм; v = 125м/мин; n = 360об/мин;

То = 22/0,4 . 360 = 0,153мин, Тобщ. = 0,303мин.

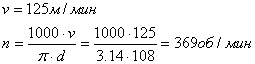

Позиция III. Поперечный суппорт. Уменьшаем подачу S с 0,6мм до 0,4мм; v = 125м/мин; n = 369об/мин; длина резания увеличена на 2 мм.

То = 24/0,4 . 369 = 0,163мин, Тобщ. = 0,313мин.

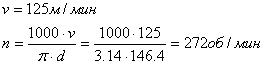

Позиция VI. Поперечный суппорт. Длина резания увеличена на 2 мм.

То = 24/0,6 . 276 = 0,149мин, Тобщ. = 0,3мин.

Таблица 6

Скорректированное время обработки на 05 токарную операцию.

| № поз | Содержание | lр.х. | Тосн., мин | Твсп., мин | Тшт., мин |

|

| I | Загрузочно - разгрузочная | - | - | 0,15 | 0,15 | 2,3 |

| II | Точение | 33 22 | 0,153 0,153 | 0,15 0,15 | 0,303 0,303 | 1,1»1 1,1»1 |

| III | Точение | 32 24 | 0,145 0,163 | 0,15 0,15 | 0,295 0,313 | 1,15»1 1,08»1 |

| IV | Перезагрузка | - | - | 0,15 | 0,15 | 2,3 |

| V | Точение | 31 36 | 0,19 0,165 | 0,15 0,15 | 0,34 0,315 | 1,08»1 |

| VI | Точение | 31 24 | 0,187 0,145 | 0,15 0,15 | 0,337 0,295 | 1,01»1 1,15»1 |

За счет применения двух методов синхронизации достигли выравнивания основного времени обработки на каждой позиции 05 токарной операции (за счет уменьшения подачи и увеличения рабочего хода инструмента).

Литература

1. Справочник технолога машиностроителя в 2-х т. Т2 / Под редакцией А. Г. Косиловой и Мещерикова. – М.: Машиностроение, 1985 г. 496с.

2. Анурьев В. И. Справочник конструктора-машиностроителя: В 3-х т. Т1. – М.: Машиностроение, 1980 г. – 728с.

3. Лекции по «Технологии машиностроения».

4. Горбацевич А. Ф. Курсовое проектирование по технологии машиностроения: [Учебное пособие для ВУЗов] – 4-е издание, перераб. и доп. – Мн.: Высшая школа, 1983 г. – 256с.

5. Справочник технолога машиностроителя в 2-х т. Т1 / Под редакцией А. Г. Косиловой и Мещерикова. – М.: Машиностроение, 1985 г. 656с.

6. М. П. Новиков Основы технологии сборки машин и механизмов – 5-е издание, перераб. М.: Машиностроение, 1980 г. – 591с.

7. Методические указания «Разработка технологических процессов обработки корпусной детали в условиях массового производства» / А. В. Михайлов, ТолПИ, 1997 г. – 44 с.

8. Методические указания «Разработка технологических процессов сборки изделия» / В. А. Булычев, ТолПИ, 2000 г. – 21 с.

9. Методические указания к практическим занятиям и курсовому проектированию по «Технологии отрасли» «Расчет радиальных сборочных размерных цепей. Синхронизация операций сборки по такту выпуска» / А. В. Михайлов, В. А. Булычев ТолПИ, 1999 г. – 32 с.

10. Методические указания «Обработка на многошпиндельных токарных станках» / А. В. Михайлов, ТолПИ, 1996 г. – 24 с.

Похожие работы

... п, приходим к выводу, что экономически более выгодно применять заготовки из сортового проката. 4. Разработка технологического процесса обработки детали 4.1 Обоснование последовательности обработки и выбранного оборудования Разработка маршрутного технологического процесса механической обработки заготовки является основой всего курсового проекта. Вследствие того, что тип производства – ...

... 7 0,8 Сверление, зенкерование, развертывание. 34 12 12,5 Растачивание 36,37,46 11 12,5 Сверление Данные методы реализованы при разработке технологического маршрута изготовления матрицы. Разработка технологического маршрута изготовления матрицы При разработке маршрута в среднесерийном производстве придерживались следующих правил: 1.Технологические операции разрабатывали по принципу ...

... выбора последует после того, как будут выбраны оборудование и технологическая оснастка для сборочного цеха и проведено нормирование сборочных работ. 3.Разработка технологического процесса изготовления детали 3.1 Служебное назначение детали Вал предназначен для передачи крутящего момента или в качестве опор. В процессе эксплуатации вал подвергается воздействию нагрузок, работает при ...

... заготовки Штамповка 5. Масса заготовки 2,309 кг. 6. Годовая программа выпуска 15000 7. Режим работы 2 смены 8. Продолжительность смены8 часов 9. Коэффициент загрузки участка 0,4 10.Технологический процесс изготовления детали Таблица 1. Таблица 1 № Наименование операции Тип обору-дования Норма времени Разряд работ Мощность Электродвигателя, (кВт) tшт, мин. tо, ...

0 комментариев