Навигация

Разработка технологического процесса обработки детали "Крышка"

Содержание

Введение

Анализ технологичности

Технология получения исходной заготовки

Возможные способы получения исходной заготовки

Выбор эффективного способа получения исходной заготовки

Получение исходной заготовки для холодной листовой штамповки

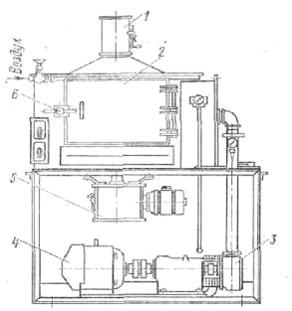

Описание оборудования и инструмента для холодной листовой штамповки

Разработка технологии получения детали резанием

Обработка фланца на токарно-винторезном станке

Обработка цилиндрической поверхности на токарно-винторезном станке

Сверление отверстия Ø20

Зенкерование отверстия Ø20

Развёртывание отверстия Ø20

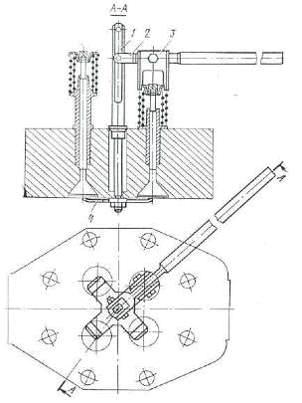

Обработка заготовки на вертикально-сверлильном станке

Нарезание резьбы М8

Обработка заготовки на фрезерном станке

Обработка заготовки на круглошлифовальном станке

Контроль размеров детали

Заключение

Литература

Приложение

Введение

Данная курсовая работа предназначена для изучения курса ТКМ (технология конструкционных материалов) в сфере технологического производства деталей. В качестве объекта изучения предложена деталь именуемая – «Крышка», задано количество деталей и материал.

Проанализировав пункт технологии получения исходной заготовки, будет выбран эффективный способ получения заготовки, то есть с помощью ОМД (обработка металлов давлением). Учитывая толщину детали, предложен такой технологический процесс как прокат, следовательно, нужно описать прокатные станы и валки, а так же технология процесса прокатки листов. Исходя из того, что большинство поверхностей детали ни как не обрабатывается, будет предложено получить заготовку таким способом как холодная листовая штамповка. Получив заготовку с нужными габаритами, переходим к пункту обработка поверхностей резаньем, а точнее обработка на сверлильных, токарных и фрезерных станках. После получения детали – «Крышка» в количестве 2000 штук нужно проверить физические характеристики, в пункте контроль качества будут описаны виды проверок.

1. Анализ технологичности детали

|

|

Материал детали – легированная сталь 20ХН3 содержит: 0,20% углерода, 1% хрома, 3% никеля. Заготовки из данного материала можно получить с помощью методов обработки давлением. Обработку поверхностей проводят лезвийными и абразивными инструментами.

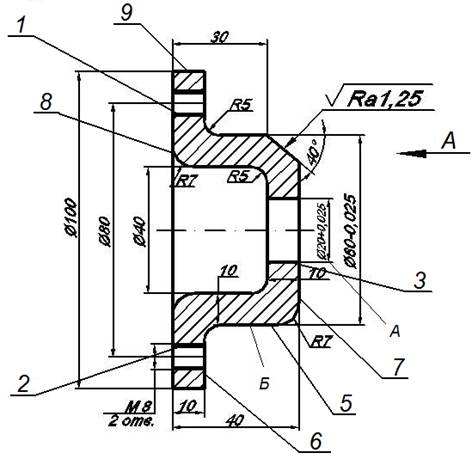

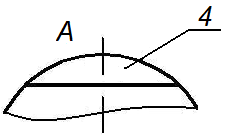

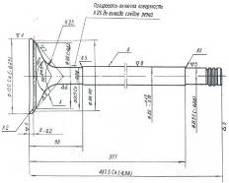

Указанная общая шероховатость детали говорит о том, что поверхности заготовки находятся в состоянии поставки, то есть не подвергаются механической обработке. Обработку резанием проводят над поверхностями 1, 2, 3, 4, 5, 6, 7, 8, 9. На поверхностях 1 и 2 нарезают резьбу М8. Поверхность 3 является отверстием. Поверхность 4 – лыска Ra1,25, поверхность 5 – цилиндрическая поверхность с высокой точностью изготовления. Поверхности 6, 7, 8, 9 – цилиндрические и торцевые поверхности, требующие снятия окалины, на поверхности 9 при вырубке листа и штамповке образуются заусенцы, которые также необходимо снять.

Данная деталь является технологичной. Её поверхность представляет собой тело вращения. Все цилиндрические поверхности можно легко получить точением и шлифованием. Радиусы скругления получаются при холодной листовой штамповке. Отверстия высокой точности получают сверлением с последующим зенкерованием и развёрткой.

Заготовку детали можно получить различными способами. Первый способ: в цилиндрическом прутке диаметром 100мм глухой прошивкой получают углубление диаметром 40мм. Раскаткой на оправке добиваются уничтожения бочкообразности заготовки. Затем, учитывая точность ![]() , на токарном станке получают внешний диаметр 60мм. Для крепления данной заготовки на токарном станке используют трёхкулачковый самоцентрирующийся патрон. Обтачивание наружной цилиндрической поверхности производят с помощью проходного резца.

, на токарном станке получают внешний диаметр 60мм. Для крепления данной заготовки на токарном станке используют трёхкулачковый самоцентрирующийся патрон. Обтачивание наружной цилиндрической поверхности производят с помощью проходного резца.

В качестве второго способа можно представить холодную листовую штамповку. Исходным материалом будет являться листовой прокат толщиной 10мм. Листовой прокат обрезают до необходимых размеров заготовки, и с помощью вытяжки без утончения стенок получают полую пространственную деталь с требуемыми размерами. Опять же для обеспечения необходимой точности поверхностей, на токарном станке производят доводку внешнего диаметра.

Отверстие 3 для предотвращения биения получают на токарно-винторезном станке. Заготовку в данном случае закрепляют в трёхкулачковом самоцентрирующемся патроне, и сверлом просверливают отверстие необходимого диаметра. Далее для достижения необходимой точности отверстие зенкеруют и развёртывают. Отверстия 1 и 2 получают на вертикально-сверлильном станке, заготовка закрепляется прижимными планками. Диаметры отверстий 1 и 2 выбирают по ГОСТ 19257-13. Резьбу в отверстиях также можно нарезать на сверлильном станке, только рабочим инструментом в данном случае будет метчик.

Лыску получают на фрезерных станках. Деталь устанавливают на горизонтально-фрезерный станок и с помощью одноугловой фрезы получают требуемую поверхность. Анализ шероховатости показывает, что основная часть поверхностей детали особой обработки не требует. Поэтому для снятия окалины и срезания заусенцев проведём обтачивание поверхностей 6, 7, 8, 9 на токарном станке. Лыска должна обладать шероховатостью Ra1,25. Такая шероховатость достижима на операции чистового фрезерования. Точность диаметральных размеров поверхности 5 требует чистового шлифования. Поверхность 3 с той же точностью также требует обработки, которую целесообразней провести зенкерованием, а затем развёртыванием.

Из проведённого выше анализа технологичности можно заключить, что данная деталь имеет достаточно технологичную конструкцию, её производство не требует специального оборудования, приспособлений и инструментов.

Похожие работы

... по формуле: В нашем случае для чернового точения: кВт; Для получистового: кВт; Для чистового: кВт. 3.5 Расчет нормы времени на обработку Время рабочих ходов равно длительности лимитирующей операции дифференцируемого технологического процесса и определяется по формуле: где l – длина рабочего хода, мм; n – частота вращения шпинделя, об/мин; S – подача, мм/об; V – ...

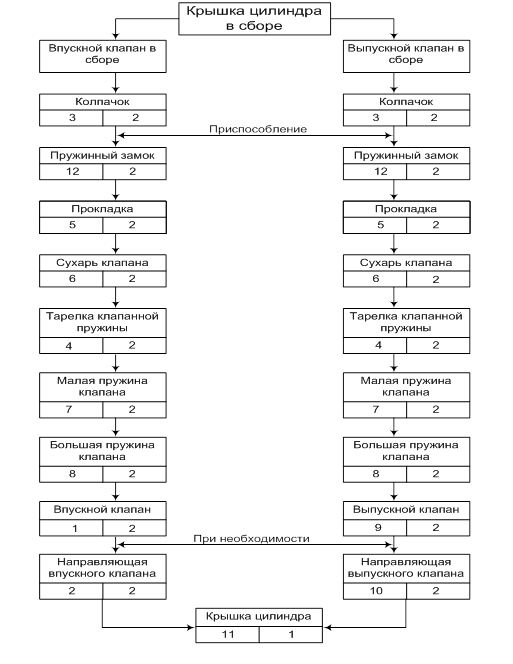

... детали узла. Завершающим этапом курсового проекта будет разработка технологической документации на восстановление рабочей фаски наплавкой и карты технологического процесса ремонта крышки цилиндра дизеля ПД-1М в объёме ТР-1. 1. Разработка технологического процесса ремонта цилиндрической крышки дизеля ПД-М Описание конструкции узла 1 - впускной клапан (ПД-1М-09-009, сталь Х9С2); 2 - ...

... АΔmax и AΔmin входят в допустимый интервал. В результате при сборке обеспечивается точность исходного звена. 2. Разработка технологического процесса изготовления плиты нижней Служебное назначение детали Плита нижняя представляет собой базовую деталь, на которую устанавливают другие детали и сборочные единицы, точность относительного положения которых должна обеспечиваться ...

... АА для чистовой обработки (ГОСТ 9324-80). Расчёт технологических наладок операции производится далее. Последней операцией технологического процесса является термохимическая операция. Цель операции заключается в снятии остаточных нормальных напряжений на поверхности детали, возникших в результате механической обработки; закрепление полученной геометрии, повышение износостойкости детали. Первая ...

0 комментариев