Навигация

Расчет барабанной сушилки, обогреваемой воздухом

Федеральное агентство по образованию

ГОУ ВПО «Сибирский Государственный Технологический Университет»

Факультет: ХТФ ЗДО

Кафедра промышленная экология и процессы аппаратов химических

производств

Расчет барабанной сушилки обогреваемой воздухом

Пояснительная записка

(ПЭ ПАХП.000000.016.ПЗ)

Руководитель:

________________ Шайхутдинова М.Н.

(подпись)

_____________________________

(оценка, дата)

Разработал:

Студент группы 0305 курс 5

______________

(подпись)

_____________________________

(дата)

Реферат

В курсовом проекте приведены результаты расчета барабанной сушилки обогреваемой воздухом. Целью которого является определение основных размеров сушильного аппарата, его гидравлического сопротивления. В расчет вспомогательного оборудования входит: расчет калорифера для нагревания воздуха, подбор вентиляторов, циклона, рукавного фильтра. По результатам расчета, по нормалям подбирают стандартное оборудование.

Курсовой проект содержит расчетно-пояснительную записку из страниц текста, 4-литературных источника и графическую часть из 2 листов формата А1.

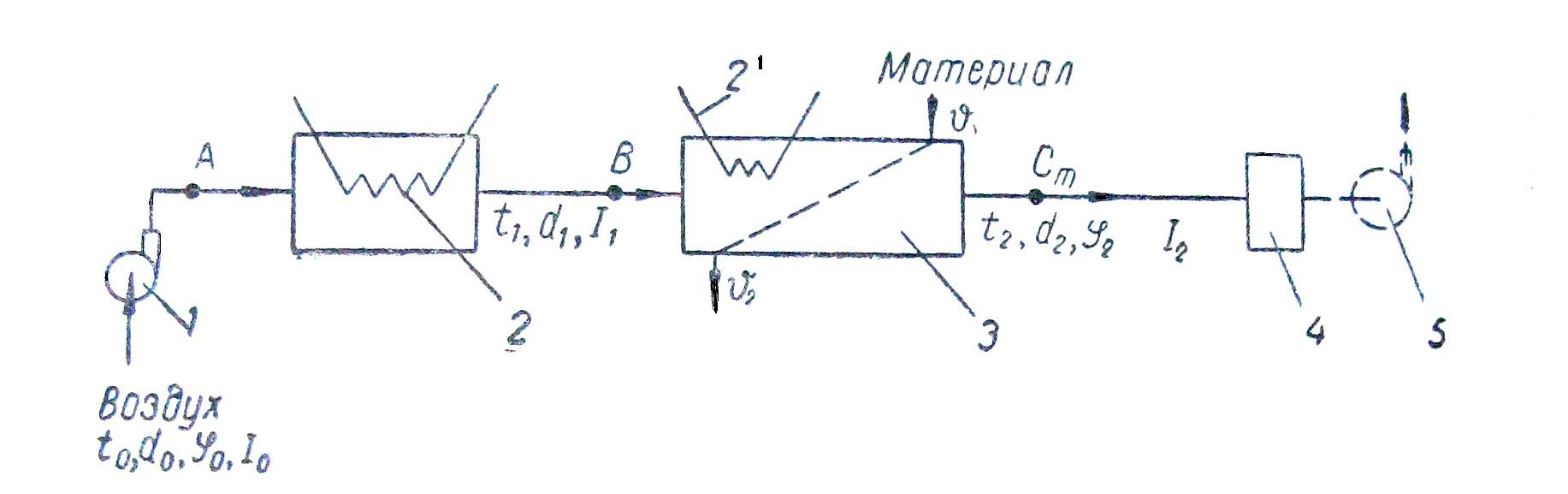

Описания конструкции и принципа действия барабанной сушилки

Барабанные сушилки. Эти сушилки широко применяются для непрерывной сушки при атмосферном давлении кусковых, зернистых и сыпучих материалов (минеральных солей, фосфоритов и др.)

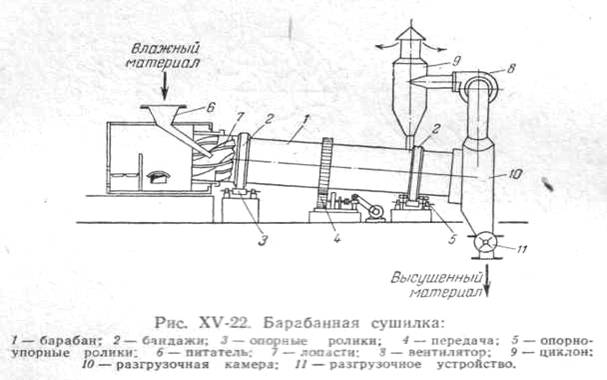

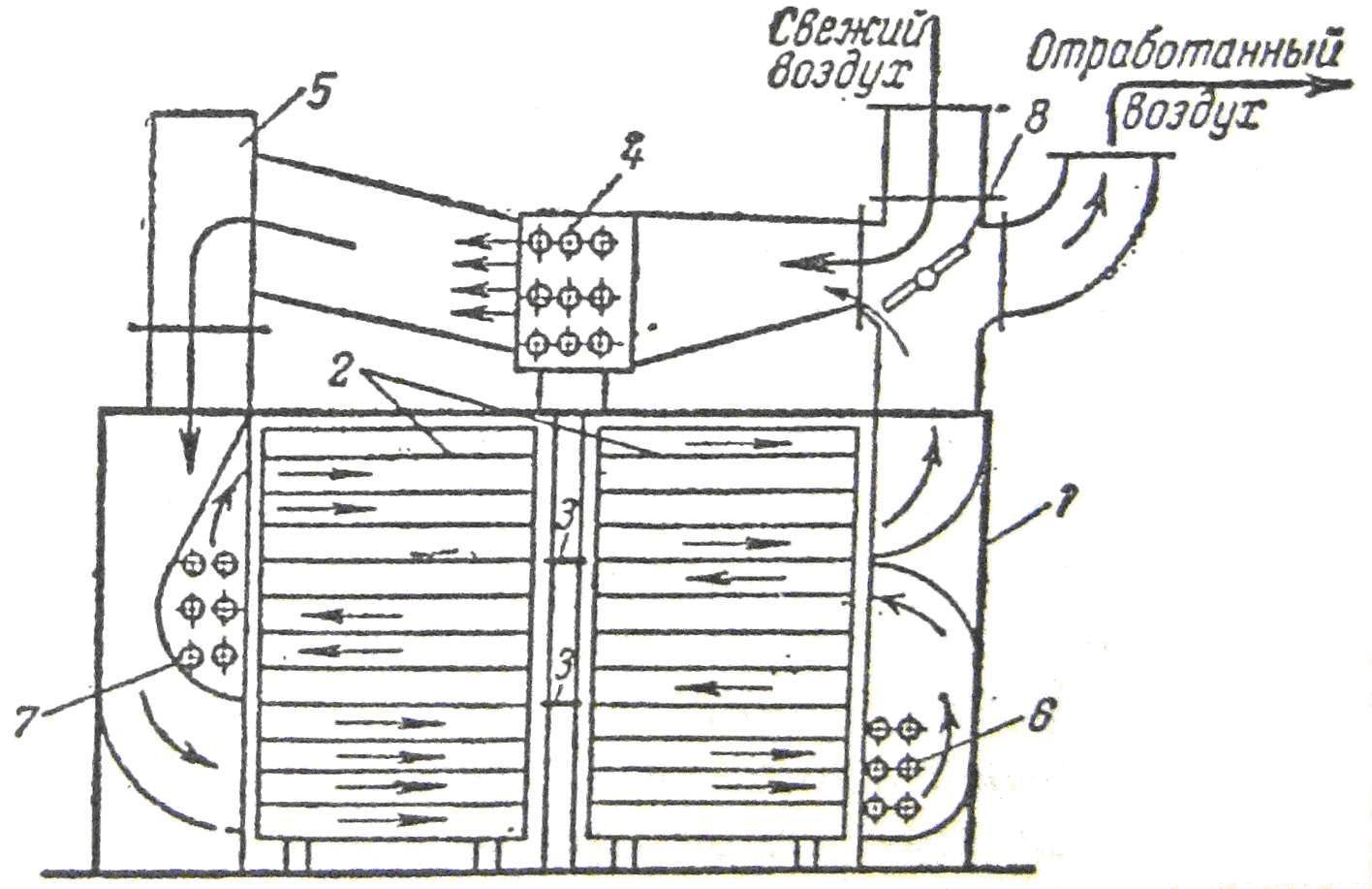

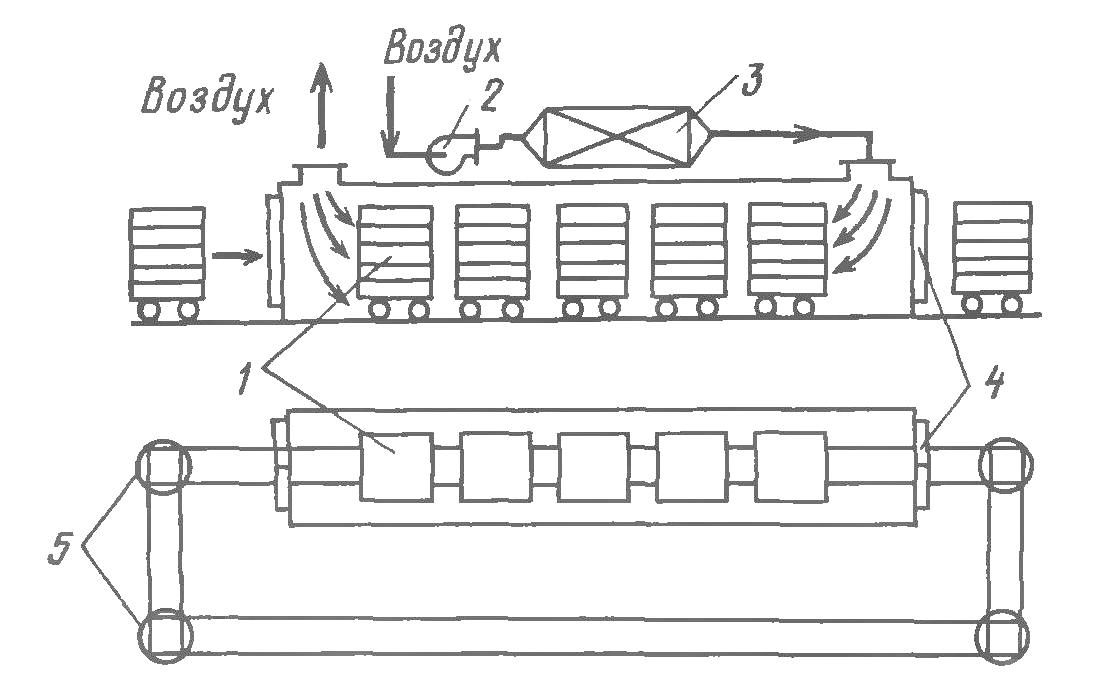

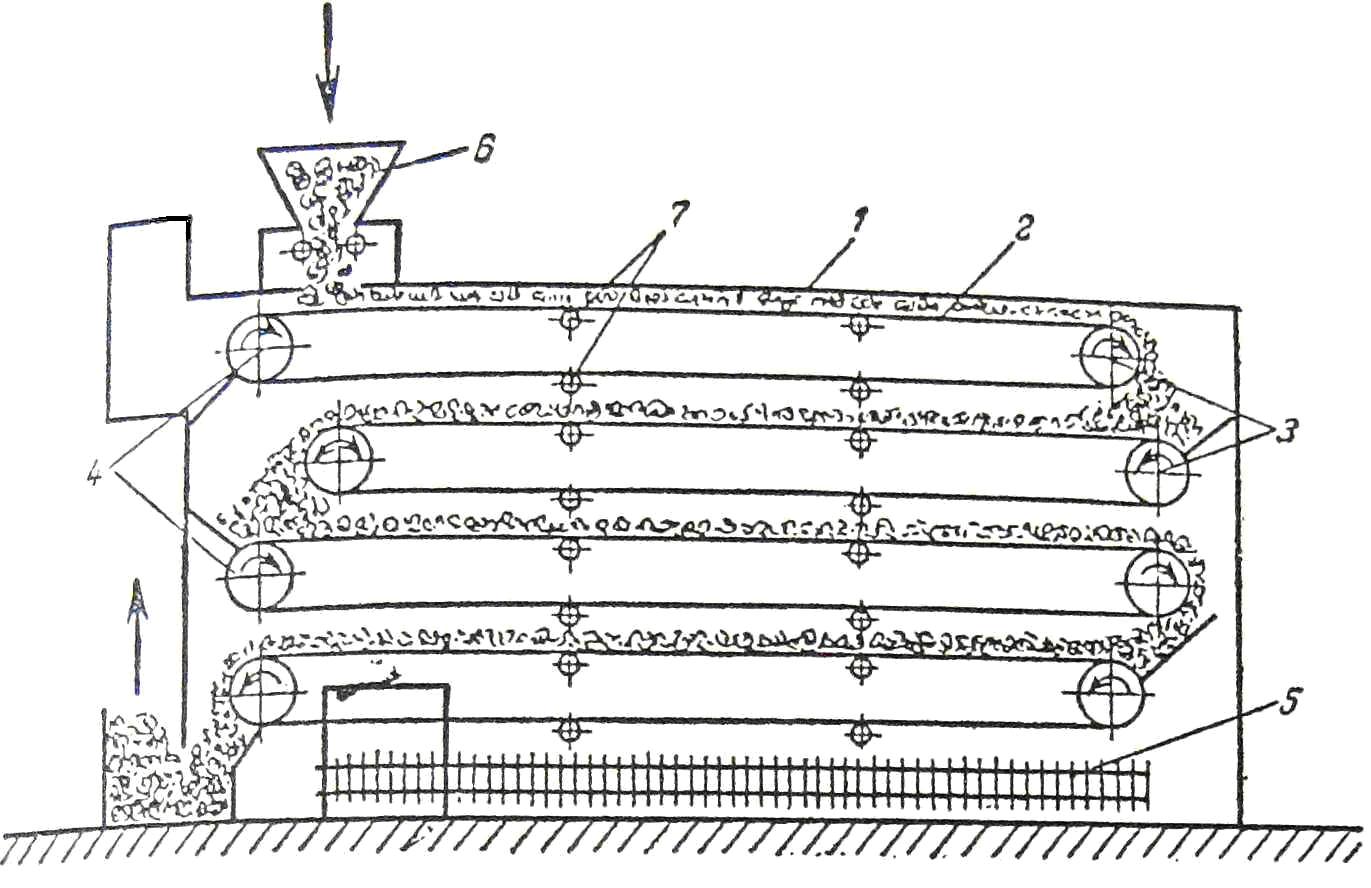

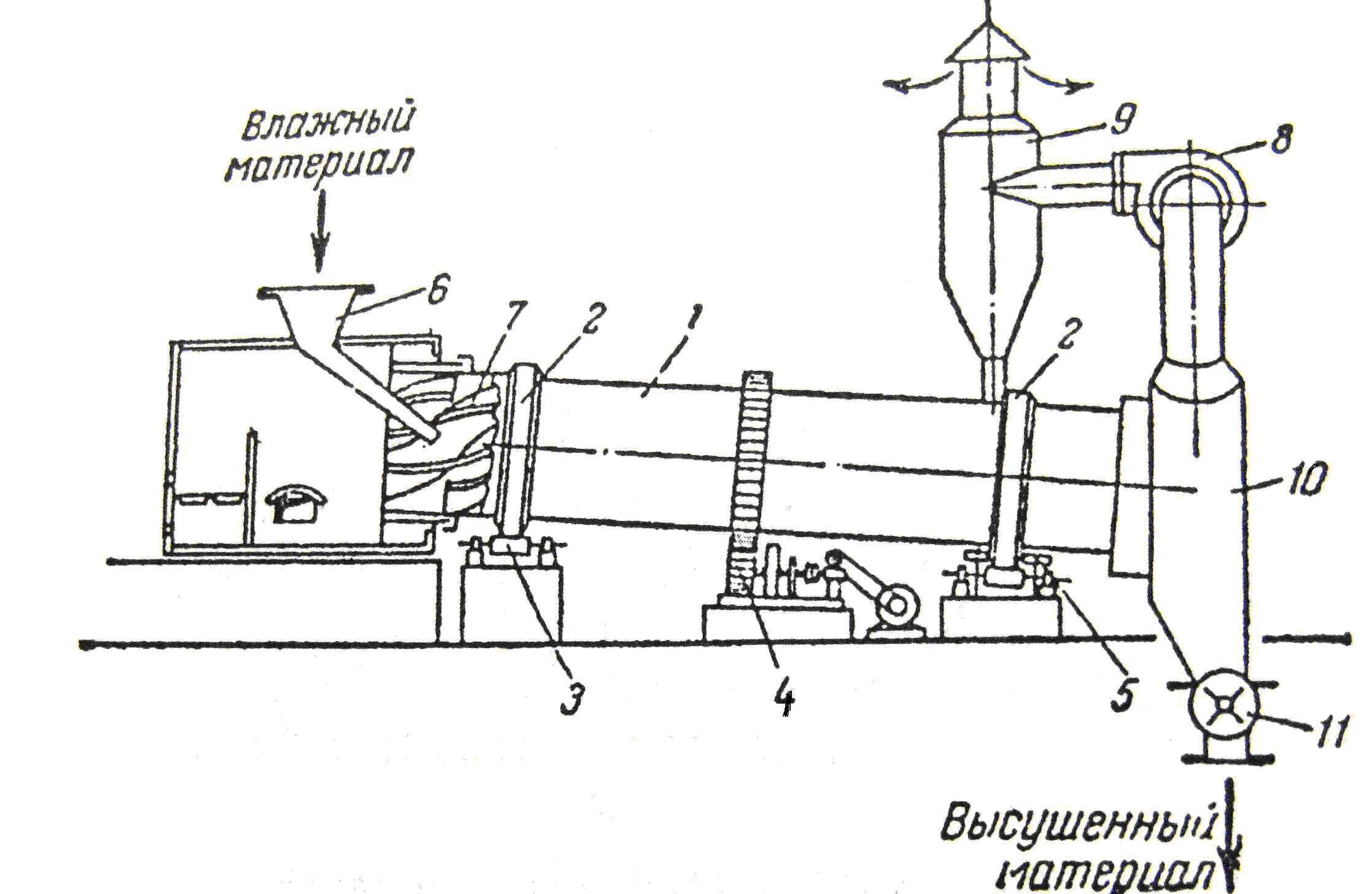

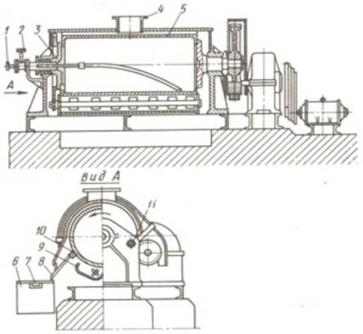

Барабанная сушилка имеет цилиндрический барабан, установленный с небольшим наклоном к горизонту (1/15—1/50) и опирающийся с помощью бандажей 2 на ролики 3. Барабан приводится во вращение электродвигателем через зубчатую передачу 4 и редуктор. Число оборотов барабана обычно не превышает 5 — 8 об мин; положение его в осевом направлении фиксируется упорными роликами 5. Материал подается в барабан питателем 6, предварительно подсушивается, перемешиваясь лопастями 7 приемно-винтовой насадки, а затем поступает на внутреннюю насадку, расположенную вдоль почти всей длины барабана. Насадка обеспечивает равномерное распределение и хорошее перемешивание материала по сечению барабана, а также его тесное соприкосновение при пересыпании с сушильным агентом — топочными газами.

Газы и материал особенно часто движутся прямотоком, что помогает избежать перегрева материала, так как в этом случае наиболее горячие газы соприкасаются с материалом, имеющим наибольшую влажность. Чтобы избежать усиленного уноса пыли с газами последние просасываются через барабан вентилятором 8 со средней скоростью, не превышающей 2— 3 м/сек. Перед выбросом в атмосферу отработанные газы очищаются от пыли в циклоне 9. На концах барабана часто устанавливают уплотнительные устройства (например, лабиринтные), затрудняющие утечку сушильного агента.

У разгрузочного конца барабана имеется подпорное устройство в виде сплошного кольца или кольца, образованного кольцеобразно расположенными поворотными лопатками (в виде жалюзи). Назначение этого кольца — поддерживать определенную степень заполнения барабана материалом; как правило, степень заполнения не превышает 20%. Время пребывания обычно регулируется скоростью вращения барабана и реже — изменением угла его наклона. Высушенный материал удаляется из камеры 10 через разгрузочное устройство 11, с помощью которого герметизируется камера 10 и предотвращается поступление в нее воздуха извне. Подсосы воздуха привели бы к бесполезному увеличению производительности и энергии, потребляемой вентилятором 8.

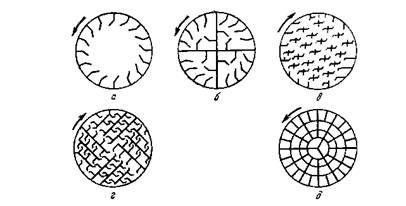

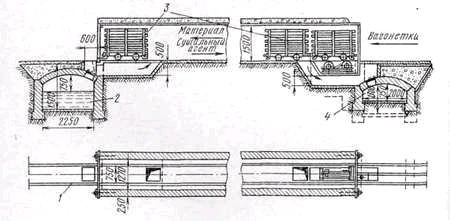

Устройство внутренней насадки барабана зависит от размера кусков и свойств высушиваемого материала.

Подъемно- лопастная насадка используется для сушки крупнокусковых и склонных к налипанию материалов, а секторная насадка — для малосыпучих и крупнокусковых материалов с большой плотностью. Для мелкокусковых, сильно сыпучих материалов широко применяются распределительные насадки. Сушка тонкоизмельченных, пылящих материалов производится в барабанах, имеющих перевалочную насадку с закрытыми ячейками. Иногда используют комбинированные насадки, например подъемно-лопастную (в передней части аппарата) и распределительную.

Типы промышленных барабанных сушилок разнообразны: сушилки, работающие при противотоке сушильного агента и материала, с использованием воздуха в качестве сушильного агента, контактные барабанные сушилки и др.

Типы насадок барабанных сушилок:

а – подъемно лопастная; б – секторная; в,г – распределительная; д – перевалочная

Достоинства барабанных сушилок:

1 интенсивна и равномерная сушка вследствие тесного контакта материала и сушильного агента.

2 большое напряжение по влаги достигающее ![]() и более.

и более.

3 компактность установки.

1. Расчет сушильной камеры

1.1 Количество влаги, испаряемой за час

![]()

1.2 Количество материала, высушенного за час

![]()

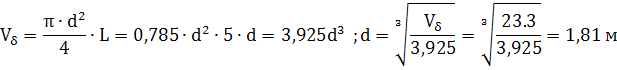

1.3 Размеры сушильного барабана

Объем барабана

![]()

Где А- напряжение барабана по влаги, определяемое опытным путем, [приложение А4]. А=4![]()

Отношение длины барабана к диаметру должно быть 3,5÷7; принимают ![]() Диаметр барабана находят из соотношения

Диаметр барабана находят из соотношения

Длина барабана

![]()

По нормалям завода «Прогресс» выбирают сушильный барабан с диаметром d=2000мм и длиной L=8000мм.

Число оборотов барабана в 1сек

![]()

Где a- опытный коэффициент; tg a-тангенс угла наклона барабана; τ-время пребывания материала в барабане, сек.

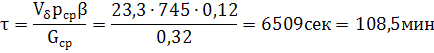

Время пребывания материала в барабане

Здесь Gср- средняя масса материала, проходящего через барабан; ![]() = 0,12- коэффициент заполнения барабана; pср

= 0,12- коэффициент заполнения барабана; pср![]() pм=745

pм=745![]() - средняя насыпная плотность материала.

- средняя насыпная плотность материала.

![]()

Барабаны имеют угол наклона к горизонту 0,5-6°; принимают ![]() = 2°, tgc=0,035. Тогда

= 2°, tgc=0,035. Тогда

![]()

Где 1,2-коэффициент ![]() для подъемно-лопастной насадки.

для подъемно-лопастной насадки.

Потери тепла в окружающую среду

![]()

Где Fбок – боковая поверхность барабана, м2 ;tст - температура стенки барабана с внешней стороны, ![]() ;t0-температура окружающей среды,

;t0-температура окружающей среды,![]() ; α-коэффициент теплоотдачи от стенки барабаны в окружающую среду,

; α-коэффициент теплоотдачи от стенки барабаны в окружающую среду, ![]() . Он равен:

. Он равен:

![]()

Где αк-коэфициент теплоотдачи за счет вынужденной конвекции окружающей среды относительно наружной поверхности вращающего барабана, ![]() - коэффициент теплоотдачи излучением,

- коэффициент теплоотдачи излучением, ![]()

Принимают tст =25![]() и определяют режим движения окружающего воздуха относительно наружной поверхности барабана:

и определяют режим движения окружающего воздуха относительно наружной поверхности барабана:

![]()

Здесь

![]() относительная скорость движения воздуха; L=d=2,1м – в данном случае определяющий размер с учетом возможной толщины тепловой изоляции;

относительная скорость движения воздуха; L=d=2,1м – в данном случае определяющий размер с учетом возможной толщины тепловой изоляции; ![]() плотность воздуха при 25

плотность воздуха при 25![]() ;

; ![]() вязкость воздуха при 25оС.

вязкость воздуха при 25оС.

Коэффициент теплоотдачи от стенки барабаны в окружающую среду за счет вынужденной конвекции

![]()

![]()

![]() -

-

где![]() -теплопроводность воздуха при 25

-теплопроводность воздуха при 25![]() .

.

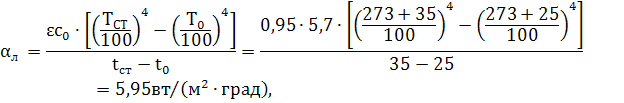

Определяют коэффициент теплоотдачи излучением

Где с0=5,7 ![]() -коэффициент лучеиспускания абсолютного тепла; ε=0,95-степень черноты для поверхности покрытой черной краской.

-коэффициент лучеиспускания абсолютного тепла; ε=0,95-степень черноты для поверхности покрытой черной краской.

Коэффициент теплоотдачи от стенки барабана к воздуху

![]()

Определяют необходимую толщину слоя изоляции. В качестве изоляционного материала выбирают шлаковую вату с 𝜆2=0,076 ![]() Поверх изоляции толщиной δ2 имеется кожух из листового железа (δ3=1 мм ), покрытый масляной краской. Толщина стенки барабана δ1=1,2 мм. Можно принять t1=t2=60°C и t3=t4=35°C. Здесь t1иt2-температура стенок защитного кожуха.

Поверх изоляции толщиной δ2 имеется кожух из листового железа (δ3=1 мм ), покрытый масляной краской. Толщина стенки барабана δ1=1,2 мм. Можно принять t1=t2=60°C и t3=t4=35°C. Здесь t1иt2-температура стенок защитного кожуха.

Расчет ведут по известным формулам теплопроводности через цилиндрическую стенку

Удельный тепловой поток

![]()

По упрощенной формуле

![]()

Определяют толщину изоляции δ2

![]()

Отсюда![]() .

.

Уточняют величину наружного диаметра барабана

![]()

Наружная поверхность барабана

![]()

Тепловые потери в окружающую среду

![]()

Удельная потеря тепла

![]()

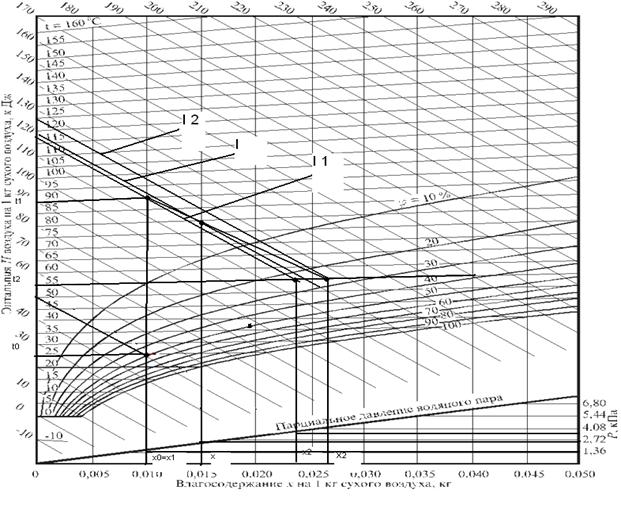

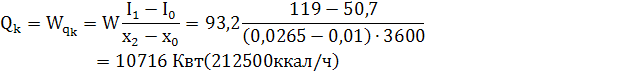

Расход воздуха L, тепла Q, и пара Cn.Для определения расходов воздуха и тепла на сушку строят диаграмму сушильного процесса I-x (рис 10).

Для нахождения точки А дается t0=25°C![]() Из диаграммы определяют I0=50.7 кдж/кг сухого воздуха и x0=0,01кг влаги/кг сухого воздуха.

Из диаграммы определяют I0=50.7 кдж/кг сухого воздуха и x0=0,01кг влаги/кг сухого воздуха.

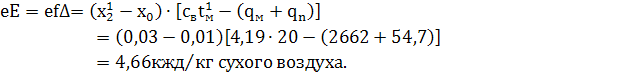

Точку В находят по заданной температуре t1 = 1200C и x1=x0 Из диаграммы определяют I1=119 кдж/кг сухого воздуха. Точку С (окончание идеального сушильного процесса) находят по заданной температуре t2=550C и I2-I1 Чтобы найти направление реального процесса (точка е должна лежать ближе к точке С, чтобы величина отрезков , которые участвуют в графическом расчете сушилки, были по возможности больше), опускают перпендикуляр ef на линию АВ, измеряют его и определяют величину отрезка eE по формуле

![]()

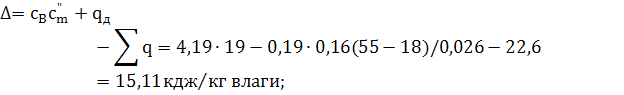

Здесь

СВ - теплоемкость воды, кдж/(кг·град); qД-дополнительный подвод тепла , кдж/кг влаги (в барабанной сушилке qД = 0); ∑q-сумма потерь тепла (с выпущенным материалом, в окружающую среду и с транспортными приспособлениями), кжд/кг влаги.

В барабанной сушилке потерь тепла, связанных с транспортными приспособлениями, нет.

Потери тепла с высушенного материала

![]()

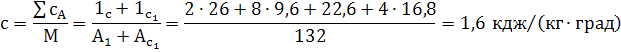

Теплоемкость высушенного материала

![]()

Здесь

- теплоемкость сухого хлорида калия; ∑СА-сумма атомных теплоемкостей; ![]() М-молекулярная масса.

М-молекулярная масса.

После подстановки получают

![]()

Определяют отрезок еЕ:

![]()

Здесь, е![]() =

=![]() берется для произвольно выбранной точки е на линии I1=const (Рис 10); Св=4,19кдж/(кг*град)-теплоемкость влаги при t`=200C

берется для произвольно выбранной точки е на линии I1=const (Рис 10); Св=4,19кдж/(кг*град)-теплоемкость влаги при t`=200C

Здесь ∆›0 , происходит дополнительный подогрев и отрезок eE откладывается от точки e вертикально вверх ; Точку B соединяют с полученной точкой E и продолжают прямую до пересечения с заданной изотермой t2 .Полученная точка С, характеризует состояние воздуха после сушки:

I2=125кдж/кг сухого воздуха;

Х2=0,0265 кг влаги/кг сухого воздуха.

Расход сухого воздуха

![]()

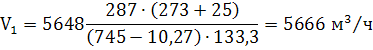

Объем влажного воздуха, проходящего через, сушилку за 1 час рассчитывают по формуле

![]()

Где Vуд- удельный объем влажного воздуха, отнесенный к 1 кг сухого воздуха.

![]()

Здесь R-газовая постоянная для воздуха, равная 287 дж/(кг*град)(29,7 кгс*м/кгс*град); Т-абсолютная температура воздуха, 0К; Роб –общее давление паровоздушной смеси, н/м2 ; Рn=![]() -парциальное давление водяного пара,н/м2

-парциальное давление водяного пара,н/м2

Принимают общее давление Роб=745 мм рт.ст.

На входе в калорифер t0=250C, Х0=0,010 кг влаги/кг сухого воздуха, Рn=10,27 мм рт.ст.

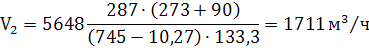

На выходе из калорифера t1=900C, x1=x2=0,010 кг влаги/кг сухого воздуха, Рn =11,5 мм рт.ст.

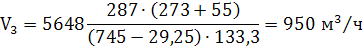

При входе из барабана t1=55C, x2=0,024 кг влаги/кг сухого воздуха, Рn=29,25 мм рт.ст.

Расход тепла в калорифере

Расход пара в калорифере

![]()

Где r=2171 кдж/кг – теплота парообразования при Р=3 ата

Похожие работы

... ремонт или смазку машин при их работе, обязательная проверка неисправности оборудования перед началом работы на нем. [22,25] 2. Расчетная часть 2.1 Материальные расчеты Технологический процесс изготовления вкладыша-пустотообразователя состоит из ряда стадий, потери материала на которых составляют, % (масс): хранение и транспортировка - 5; литье изделий - 3; отделение литников - 3,8; ...

... с размещением диафрагмы для контроля расхода общего воздуха можно применить входную диафрагму, устанавливаемую на всасе вентилятора. Методика расчета входных диафрагм нормирована. 3. РАЗРАБОТКА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННО-ЗАКРУЧЕННОМ СЛОЕ Разработка относится к технике сушки, а именно к способам автоматического управления процессами сушки, и ...

... . Данный способ сушки позволяет сохранить основные биологические качества высушиваемых материалов и широко используется в фармацевтическом производстве при получении ферментов, антибиотиков, препаратов крови, иммуннобиологических препаратов и др. сушка сублимация вакуум эвтектическая Применительно к процессу сушки сублимация влажного материала - процесс сушки его в замороженном состоянии ( ...

... 1014 объемное, Ом.м 1015 1015 Концентраты антистатической добавки марки Т0021/01 может быть использован для предотвращения образования зарядов статического электричества в изделиях из полиолефинов. Пластические материалы, как правило, обладают высоким удельным поверхностным сопротивлением и низкой диэлектрической постоянной. Эти свойства при выпуске полимерных изделий приводят к высокому ...

0 комментариев