Навигация

Пластические массы и синтетические смолы

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Государственный Университет

Кафедра химической технологии

Химия и технология полимерных композиционных материалов

«Пластические массы и синтетические смолы»

Выполнил: студент гр.

Проверил: проф.

2009

Содержание:

Введение

Основная часть

1. Технологический раздел

Информационный анализ

Характеристика готовой продукции, исходного сырья и вспомогательных материалов.

Описание технологического процесса

Основные параметры технологического процесса

Технологическая характеристика основного технологического оборудования

Технологические расчеты

2. Раздел «КИП и А»

3. Безопасность и экологичность

Заключение

Список использованных источников

Приложения

Введение

Пластические массы и синтетические смолы исключительно важны практически для всех отраслей народного хозяйства. В настоящее время ускорение научно-технического прогресса в области науки и технике невозможно без интенсивного использования пластмасс. Поэтому их использование составляет ежегодно несколько миллионов тонн и продолжает увеличиваться. Производство пластмасс характеризуется относительно низкой материало- и энергоемкостью. Применение пластмасс и синтетических смол позволяет решать важные для народного хозяйства задачи: создание прогрессивных конструкций машин и аппаратов, повышение качества продукции технического и бытового назначения, существенное усовершенствование строительной техники, интенсификации сельскохозяйственного производства и ряда других.

Пластмассы шире использовать для производства труб, пленок, листов, а также металлопластов. Пластические массы и синтетические смолы – новые материалы, конкурирующие с такими традиционно конструкционными материалами, как цветные металлы, сталь, дерево. (2)

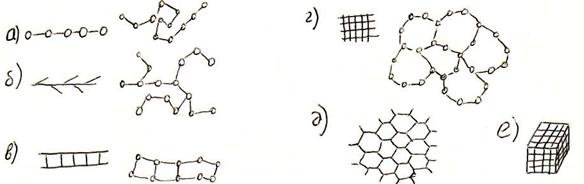

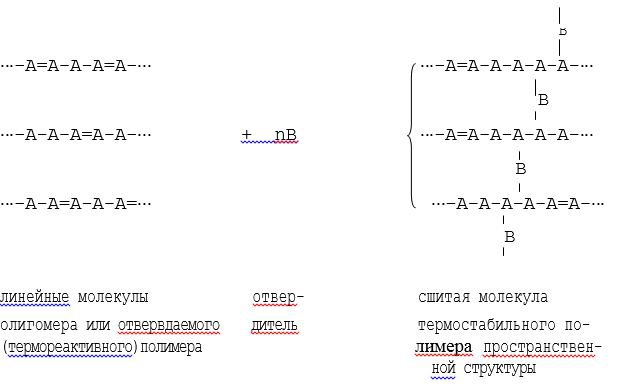

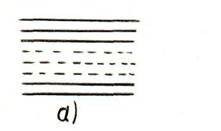

Термопласты – полимеры, которые размягчаются при нагревании и затвердевают при охлаждении. При обычной температуре термопласты находятся в твердом состоянии. При повышении температуры они переходят в высокоэластическое состояние и далее в вязкотекучее, что обеспечивает возможность формования их различными методами. Эти переходы обратимы и могут повторяться многократно, что делает возможной в частности переработку бытовых и производственных отходов в изделие.

Выбор термопласта, пригодного для изготовления того или иного конкретного изделия, определяется очень многими факторами. Среди них на первом месте условия эксплуатации данного изделия и менерологические свойства полимера. Далее возникает целый ряд факторов, которые также необходимо учитывать, и некоторые из них могут оказаться решающими при выборе. Такими факторами являются стоимость пластмассы, ее доступность, способность окрашиваться и т.п. Иногда определенное значение имеют и соображения патентной чистоты получаемого изделия, т.е. возможность выхода на рынок сбыта. (1)

Некоторые на множество указанных факторов играющих роль при выборе пластмасс, все-таки самое главное – знание свойств пластмасс, умение предсказать их поведение в производстве и эксплуатации уже на основе строения полимера и выпускаемого марочного ассортимента.

Путем модификации (наполнением, пластификацией, сшиванием, вспениванием и т.д.) можно в значительной степени изменить как эксплуатационные свойства, так и технологические характеристики полимеров. (6)

Объем производства полиэтилена в 1997 г. сохранился примерно на уровне 1996 г. Достаточно стабильно работали в 1997 г. такие крупные производители полиэтилена, как АО «Оргсинтез» (г. Казань), АО «Уфа-оргсинтез». В то же время в связи с трудностями в обеспечении сырьем снижено производство полиэтилена в АО «Ставропольполимер», АО «Ангарская нефтяная компания», практически простаивали производственные мощности в АО «Томский нефтехимический комбинат».

Полиэтилен остается экспортно-ориентированным продуктом: более 50% его экспортируется.

В 1996 г. стоимость экспорта химического комплекса уменьшилась на 1 млрд. долл. США и составила 5,7 млрд. долл. США или 37% производства. (Табл.1)

Таблица 1. Объем внешней торговли России в 1996-1997 гг., млн. долл. США

экспорт импорт

со странами СНГ 172236 18259

со странами вне СНГ 71874 44019

всего 89110 62278

полиэтилен

со странами СНГ 153,2 125,5

со странами вне СНГ 364,7 820,9

Основная часть

1.Технологический раздел

1.1 Информационный анализ

Поскольку патроны с резервной намоткой предназначены для намотки натуральных и химических волокон, они должны соответствовать следующим требованиям: прочность, жесткость, твердость, термостойкость, устойчивость к агрессивным средам, легкость обработки. Всем этим требованиям в полной мере отвечает полиэтилен, однако вследствие действия прямого солнечного света полиэтилен начинает разлагаться, поэтому при переработке полиэтилена обязательно добавление стабилизаторов. (4)

Для изготовления патронов возможно применение других термопластов в частности полипропилен, но из-за того что ПЭВД дешевле целесообразнее делать из ПЭВД.

Для модификации свойств ПЭ и улучшения потребительских качеств изделия применяются различные добавки и красители. Например, модификация полиэтилена полиизобутилом (5-10%) улучшает перерабатываемость материала, повышает его гибкость, стойкость к растрескиванию, хрупкость при низких температурах снижает. Для переработки термопластов экструзией предлагается ввести концентрат экструзионной добавки «Боско».

Концентрат антистатической добавки марки Т0021/01 может быть использован для предотвращения образования зарядов статического электричества в изделиях.

Полимеризация этилена при низком давлении осуществляется в среде органического растворителя при давлении, не превышающем 300 МПа и температуре ниже 80°С, катализатором являются комплексы Циглера-Натта.

Большой интерес для промышленности представляет радиационная полимеризация этилена, протекающего под действием λ лучей при 13-20 атм. и комнатной температуре.

ПЭВД запускается в чистом виде и в виде композиций со стабилизаторами, красителями и другими добавками. Выпускается в виде белого порошка или гранул с максимальной плотностью 0,5-0,55 г/см3.

Основные физико-механические свойства и теплофизические свойства показаны в табл.2.

Таблица 2. Основные физико-механические свойства

показатели ПЭНД ПЭВД ПП ПС

температура плавления, °С 120-125 105-108 160-170 170-210

теплостойкость, °С 120-136 108-115 160 95-105

теплопроводность, Вт/(м.к) 0.42 0.29 0.35 0.45

максимальная температура

эксплуатации без нагрузки, °С 100 100 150 60

температура хрупкости с

морозостойкости, °С -100÷(-150) -80÷(-120) -5÷(-15) -5÷(-10)

плотность, кг/м3 950-960 910-930 900-910 1050-1070

степень кристалличности, % 75-85 50-65 80-95 65-70

ПТР, г/10 мин 10,1-12,0 10,2-15,0 1,5-5,0 1-4

разрушающее напряжение, мН/м2

при растяжении 21,6-29,4 9,8-16.7 24.5-39,2 39,2

при изгибе 11,8-16.7 19.6-34.3 16,7-13.6 19.6-27.4

относительное удлинение при

растягивании, % 300-800 500-600 600-900 2

твердость по Бриннелю мН/м2 44,2-56,9 13,7-24,5 59-64 137-196

удельное электрическое сопротивление:

поверхностное, Ом 1014 1014

объемное, Ом.м 1015 1015

Концентраты антистатической добавки марки Т0021/01 может быть использован для предотвращения образования зарядов статического электричества в изделиях из полиолефинов.

Пластические материалы, как правило, обладают высоким удельным поверхностным сопротивлением и низкой диэлектрической постоянной. Эти свойства при выпуске полимерных изделий приводят к высокому электростатическому заряду на поверхности готовых изделий и, как следствие – к налипанию на них микрочастиц пыли и грязи, а также к искрению и разряду в процессе намотки пленок и волокна, и разрывности волокна.

Антистатический эффект достигается за счет взаимодействия добавки с атмосферной влагой в результате чего образуется электропроводящий поверхностный слой. Для достижения достаточного антистатического действия необходима определенная влажность (не менее 30%) воздуха для образования влажной пленки на поверхности полимера. Ρν антистатических материалов составляет 106Ом.м.

Рекомендуемый процент ввода 0,5-3,0% от массы исходного полимера. Изменение концентрации антистатика может приводить к «замасливанию» поверхности. Для патронов с резервной намоткой для обеспечения необходимого антистатического действия рекомендуется вводить 2% добавки от массы исходного изделия. Смешение гранул концентрата антистатика с гранулами полимера может быть осуществлено путем автоматического дозирования в загрузочную воронку либо в тихоходном смесителе любого типа. Готовая смесь дозируется в загрузочную воронку термопластавтомата и перерабатывается в изделия при стандартных режимах получения данных изделий.

Предлагаются также следующие добавки «Боско»:

-концентрат «Боско» П0010/ревтол – пластифицирующие добавки. Он вводится для облегчения переработки вторичных полиолефинов, в том числе и ПЭВД. Концентрат вводится в количестве 2-3% при переработке вторичных пластмасс и благодаря специальным добавкам предотвращает термоокислительное старение вторичных полимеров, облегчает их переработку вследствие улучшения реологических характеристик расплава (повышает ПТР), увеличивает прочностные характеристики готовых изделий, по сравнению с изделиями, изготовленными без применения «Ревтола».

Красители «Боско» предлагаются в широкой цветной гамме. (5) Основным направлением развития переработки пластмасс литьем под давлением является переход от отдельных литьевых машин, работающих в автоматическом режиме к участкам и цехам с полной автоматизацией технологической цепочки. В настоящее время наиболее целесообразно применять следующие технологические схемы производства литьевых изделий: в полуавтоматическом и автоматическом режимах работы оборудования с распределением программ изделий по расчетным рабочим местам.

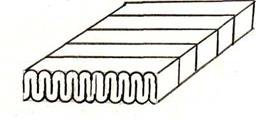

При изготовлении изделий конструкционного назначения все шире находят применения литьевые термопласты, которые характеризуются комплексом ценных механических, теплофизических и диэлектрических характеристик. Широкомасштабное внедрение прогрессивных термопластов требует дальнейшего совершенствования технологии их переработки от подготовительной операции – сушки до дальнейшей термообработки.

С целью усовершенствования и интенсификации процесса сушки термопластов была разработана технология сушки в фонтанирующем слое с одновременным облучением ИК лучами. При конвекционно-лучевом теплообмене обеспечивалось объемное и быстрое удаление влаги до требуемых по ГОСТу значений остаточной влажности, что позволяет исключить основные виды брака в изделии. При (коньекционно-лучевой) этом производительность увеличилась в 10-20 раз.

В качестве базового оборудования была разработана идея реализации процесса сушки установка модели ТИС, которая работает в автоматическом и полуавтоматическом режиме.

Техническая характеристика ТИС:

производительность установки при влажности до 0,5% т/ч. 15-30

время сушки, ч. 1-4

расход воздуха, м3/ч 15

t° воздуха °С 60-130

рабочее давление воздуха, МПа 0,2-0,5

емкость бункера, дм3 25

габаритные размеры, мм 900.600.1250

масса, кг 200

Для исключения адсорбции горячем материалом влаги из окружающей среды высушенные термопласты из ТИС наиболее целесообразно выгружать в специальную герметическую тару или обогреваемый бункер устройства АЛЗ входящий в состав термопластавтомата.

Автоматизация технологического процесса литья под давлением термопластов и повышения качества обеспечивается комплексом модели АЛ. В комплекс входят устройства для загрузки и сушки термопластов АЛЗ, вибрационного формования ВУ, съема деталей АЛС и пультом управления, обеспечивающий синхронную работу устройств с термопластавтоматом ( например модели ДЕ-3127). Литье осуществляется следующим образом: термопласты с помощью транспортера подаются из установки ТИС в обогреваемый бункер, где нагревается до заданной t в целях удаления остаточной влажности. Затем на расплав термопласта в узле впрыска (устройство ВУ) или форме воздействует колебательная энергия ультразвуковой частоты (18-22 кГц), обеспечивающая за счет мгновенного повышения давления , увеличением скорости течения материала, а значит скорость сдвига. В результате УЗ воздействия происходит гомогенизация расплава, возрастает текучесть и прочностные характеристики термопластов, стабилизируется усадка отливок. Съем отливок осуществляется с помощью комбинированной системы воздухосъемников.

Техническая характеристика устройства для загрузки и сушки термопластов АЛЗ

производительность электора, кг/ч 31-40

производительность сушки в бункере, кг/ч 5-10

высота подачи термопластов в обогрев. бункер, мм до 3000

t сушки °С 60-120

потребляемая мощность, кВт 1,6

габаритные размеры бункера, мм высота 700, диаметр 450

масса, кг 4,8

Техническая характеристика вибрационного устройства ВУ

амплитуда колебания УЗ, мнм 3

количество волноводов 4

рабочая частота, кГц 18-22

потребляемая мощность, кВт 1

габаритные размеры, мм:

вибрационной приставки 200.290.290

генератора 770.550. 425

Время подготовки комплекса и работы 30 мин. Использование автоматизированного комплекса обеспечивает повышенную прочность и снижение технологических отходов.

С целью дальнейшего совершенствования технологии литья был разработан гибкий производственный модуль модели МТ.

Техническая характеристика модуля МТ

максимальный объем впрыска, см3 63

номинальное давление литья, МПа 300

наибольшая температура пластификации, °С 320

установленная мощность, кВт 18

габаритные размеры, мм 3560.850.1900

масса, кг 2500

Использование модуля МТ обеспечивает повышение качества деталей из термопластов и снижения трудоемкости.

Важнейшим этапом в развитии производства по переработке пластмасс явилось создание и серийное изготовление термопластавтоматов моделей ТПА 400/100 и ЛПД 500/160 соответственно ТПА оснащены микропроцессорами и более совершенными гидроузлами.

Техническая характеристика ТПА 400/100

максимальный объем впрыска, см3 247

номинальное давление литья, МПа 164

наибольшая температура пластификации, °С 300

габаритные размеры, мм 5300.1340.2800

масса, кг 4200

Техническая характеристика ЛПД 500/160

максимальный объем впрыска, см3 407

номинальное давление литья, МПа 161

наибольшая температура пластификации, °С 320

установленная мощность, кВт до 61

габаритные размеры, мм 6880.1195.2440

масса, кг 6700

Одним из эффективных средств автоматизации технологических процессов литья термопластов является организация комплексно-механизированных производств на основе роторно-конвеерных линий (АРКЛ).

Линия модели ЛЛТ – 10-1 предназначена для литья одновременно до 4 типов термопластов или одного типа материала и четырех цветов. Линия работает в автоматическом и полуавтоматическом режиме.

Техническая характеристика ЛЛТ -10-1

производительность, отл/мин 100

максимальный объем впрыска, см3 10

номинальное давление литья, МПа 200

наибольшая температура пластификации, °С 250

установленная мощность, кВт 62

габаритные размеры, мм 4690.1300.3060

масса, кг 11000

Внедрение линии ЛЛТ – 10-1 обеспечивает повышение производительности труда в 8 – 10 раз и автоматизацию процесса переработки термопластов.

Для обработки пластмассовых деталей применяется универсальный зачистной станок модели СУЗ - 5

Техническая характеристика СУЗ – 5

скорость вращения, об/мин:

шпинделя сверлильной головки 30-3500

шлифовально-заточного круга 2800

наибольшие размеры обрабатываемых деталей, мм 150.150.100

габаритные размеры, мм 700.1000.1450

масса, кг 150

Станок прост в эксплуатации и обеспечивает увеличение производительности труда в 2,5 – 3 раза.

Для рационального использования технологических отходов при изготовлении изделий применяют роторный измельчитель модели УИ. Его преимущества по сравнению с промышленными аналогами измельчение всех видов термопластов, удаление пыли из рабочей зоны, обеспечение уровня шума не более 75, подвижное перемещение оборудования. Использование УИ обеспечивает ресурсосбережение материала до 90%.

Техническая характеристика УИ

производительность, кг/ч до 50

получаемая измельченная фракция не более 6 мм

максимальный размер отходов, мм 1450

потребляемая мощность, кВт 3

габаритные размеры 1050.750.1300

масса, кг 230

Для эффективной переработки термопластов их измельченную фракцию необходимо гранулировать в УГОТ.

Техническая характеристика УГОТ

производительность, кг/ч не менее 16

диаметр шнека, мм 80

отношение диаметра шнека к длине 15 – 20

скорость вращения шнека, об/мин 20 – 100

количество зон обогрева 3

потребляемая мощность, кВт не более 14

габаритные размеры, мм 2960.740.2000

масса, кг 500

Использование гранулятора позволяет более эффективно перерабатывать отходы термопластов, а также улучшает условия труда на производствах по переработке пластмасс.

В таблице приведены основные технические характеристики установок для водопальцевой грануляции фирмы «Вернер» типа WRq-230, воздушной грануляции типа КР-100, для подводной грануляции типа UG-200.

Таблица 3.

WRq-230 UG-200 KP-100

мощность привода, кВт 7,5 24 1,1

максимальная производительность, кг/ч

ПВХ 200

ПЭВД 800 5000

ПЭНД 800 4000

ПП 600 3500

ПС 700 4000

Однако решение проблемы утилизации отходов полиэтилена связаны не только с организацией дробления, мойки и перегрануляции, но и с обеспечением вторичному сырью физико-механических свойств, максимально приближенных к свойствам исходного материала, а также исключение потери материала при изготовлении изделий и обеспечения максимального возврата материала в процессе.

Исходя из вышесказанного, для приготовления патронов с резервной намоткой, для придания антистатических свойств вводится концентрат антистатической добавки марки Т0021/01,ТУ 2243-001-231-24265-2000, а также краситель черного цвета «Боско» марки Т1910, ТУ 2243-001-231-24265-2000, для окрашивания патронов.

Для уменьшения продолжительности цикла литья под давлением патронов на ТПА КУАЗУ 800/250, а соответственно уменьшение энергоемкости процесса, увеличение производительности ТПА, уменьшения себестоимости изделий рекомендуется применение бункера с устройством загрузки материала в токе горячего воздуха, которые состоят из нагревательного элемента и вентилятора, подающий горячий воздух противотоком в загрузочный бункер ТПА.

Для организации линии по переработке отходов используется: установка универсальная для измельчения полимерных отходов, экструдер Z9K-57, водопальцевой гранулятор WRq-230, барабанная сушилка. Линия обеспечивает необходимую производительность, энергоемкость, качество получаемого гранулята, который подается в технологический процесс.

Для обеспечения автоматизации процесса при транспортировки материала применяется пневмотранспортная установка; при механической обработки изделий применяется автоматический станок, который прост в эксплуатации и обеспечивает заданную производительность.

Совершенствование технологии переработки прогрессивных термопластов необходимо вследствие широкомасштабного их внедрения и расширяющегося применения, поскольку они обладают комплексом ценных механических, теплофизических и диэлектрических характеристик.

На основе анализа использованных литературных источников в курсовом проекте предлагается введение на стадии переработки ПЭВД антистатической добавки – фирмы «Боско» концентрат антистатической добавки марки Т0021/01, ТУ 2243-001-231-24265-2000. В количестве 2% от массы полимера, что позволит снизить электризуемость полимерных изделий технического назначения, в частности – катушек конических с резервной намоткой.

Похожие работы

... неорганических веществ в тонкоизмельченном состоянии. Детали и сборочные единицы широко применяют в электронике, автоматике, телемеханике, вычислительной технике, квантовой электронике и других отраслях приборостроения благодаря рядц замечательных свойств; морозо-и нагревостойкости, высокой механической прочности, твердости, малым диэлектрическим потерям, инертности к раду агрессивных сред, ...

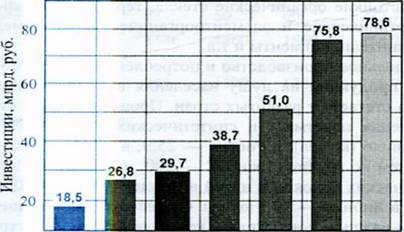

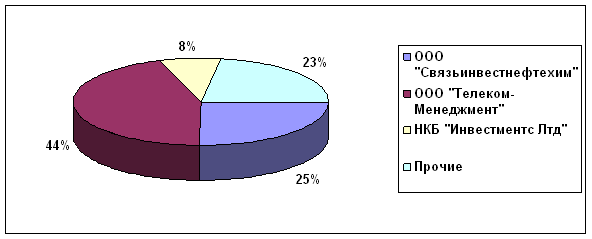

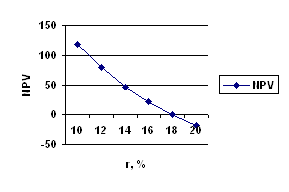

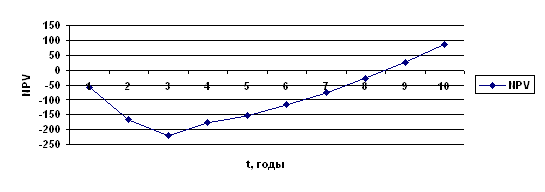

... рисков, нестабильности экономики, сложности прогнозирования денежных потоков и т.д. Поэтому эффективность инвестиционных проектов следует оценивать по нескольким критериям и нескольким методам [ 33, с.280]. 2 Экономическая оценка реализации проекта по производству полиэтилена 2.1 Перспективы развития полиэтилена в России Полиэтилен различных марок (LLDPE, LDРЕ, НDРЕ) на мировых рынках ...

... - в 2,3 раза. По причине роста цен на энергоресурсы повышаются цены на важнейшие виды сырья и материалы, используемые предприятиями химического комплекса. Согласно прогнозу, базирующемуся на «Основных показателях прогноза социально-экономического развития Российской Федерации до 2005 года», затраты в химической и нефтехимической промышленности в 2005 году увеличатся в среднем на 30-35%, ...

... и тем не менее составляет 9% мировой добычи. В настоящее время нефтяная промышленность Российской Федерации занимает 3 место в мире. По уровню добычи мы уступаем Саудовской Аравии и США. Нефтяной комплекс России включает 148 тыс. нефтяных скважин, 48,3 тыс. км. магистральных нефтепроводов, 28 нефтеперерабатывающих заводов общей мощностью более 300 млн. т./год нефти, а также большое количество ...

0 комментариев