Навигация

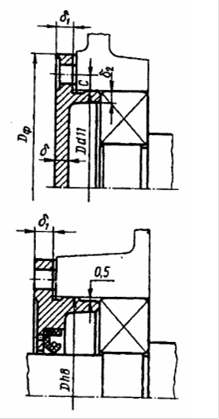

Определение толщины стенки и размеров фланцев корпуса и прочих размеров редуктора

3.4 Определение толщины стенки и размеров фланцев корпуса и прочих размеров редуктора

Толщина стенки нижней части чугунного корпуса для цилиндрического двухступенчатого редуктора:

![]()

где аw – межосевое расстояние.

Из технологических соображений при δ<8мм принимают δ = 8мм.

Толщина стенки крышки корпуса δ1 ≈ 0.9∙δ = 7 мм.

Расстояние от колеса до внутренней поверхности стенки корпуса редуктора: по торцу колеса принимаем равным δ, по радиусу Δ ≈ 1,2∙δ = 10мм.

Толщину чугунного фланца под фундаментные болты принимаем равными 2,35 ∙ δ = 20мм. Толщины тонких фланцев принимаем равными 1,5∙δ=12мм и 1,5∙δ1=12мм.

Для удобства обработки шлифуемые поверхности сделали выступающими на 3мм.

Расстояние от внутренней поверхности стенки редуктора:

- до боковой поверхности вращающейся части:

с =(1,0... 1,2) δ мм = 1 · 8 = 8 мм;

-до боковой поверхности подшипника качения

с1= (3...5) мм, принимаем с1 = 5 мм.

Расстояние в осевом направлении между вращающимися частями, смонтированными на:

-на одном валу – С2 = (0... 5) = принимаем мм;

-но разных валах — С3=(0,5...1,0) δ, принимаем С3= δ = 8 мм;

- Радиальный зазор между зубчатым колесом одной ступени и валом другой ступени (min) — С4 = (1,2... 1,5) δ, принимаем С4 =1,5 δ = 12 мм;

Радиальный зазор от поверхности вершин зубьев:

- до внутренней поверхности стенки редуктора С5 = 1,2 δ = 10 мм;

— до внутренней нижней поверхности стенки корпуса (величину с6 определяет также объем масляной ванны 12.3...12.5, 13.13) C6=(5... 10) m

-Расстояние от боковых поверхностей элементов, вращающихся вместе с валом, до неподвижных наружных частей редуктора —= 5…8 мм, принимаем С7 = 5 мм;

3.5 Определение диаметров болтов

Диаметр фундаментных болтов:

d1 ≥ 12мм + 0,03∙аw=12+0,03∙160=16,8 ≈ 20 мм;

Диаметр болтов, скрепляющих фланцы корпуса у подшипников: d2≥0,7∙d1 = 0,7∙ 20 = 14 ≈ 16 мм;

Диаметр болтов, скрепляющих тонкие фланцы основания корпуса и крышки:

d3≥0,5∙d1=0,5∙20 = 10 мм.

3.6 Размеры фланцев под болты.

Ширина фланца или бобышки:

Болт М20 – 48 мм;

Болт М16 – 39 мм;

Болт М10 – 28 мм;

Расстояние от наружной поверхности стенки корпуса до оси болта:

Болт М20 – 25 мм;

Болт М16 – 21 мм;

Болт М10 – 16 мм;

3.7 Определение размеров крышек подшипников

Крышка входного вала:

Диаметр отверстия в корпусе под подшипник - 110 мм;

Количество винтов крышки – 6 шт.;

Диаметр винта крышки - 10 мм;

Толщина фланца крышки - 10 мм;

Диаметр установки болтов - 135 мм;

Наружный диаметр фланца – 155 мм;

Толщина крышки – 7 мм;

Ширина крышки у подшипника – 3 мм;

Толщина цилиндрической части крышки – 9 мм;

Крышка промежуточного вала:

Диаметр отверстия в корпусе под подшипник - 100 мм;

Количество винтов крышки – 6 шт.;

Диаметр винта крышки - 10 мм.;

Толщина фланца крышки - 10 мм;

Диаметр установки болтов - 125 мм;

Наружный диаметр фланца – 145 мм;

Толщина крышки – 7 мм;

Ширина крышки у подшипника – 2,5 мм;

Толщина цилиндрической части крышки – 9 мм;

Крышка выходного вала:

Диаметр отверстия в корпусе под подшипник - 85 мм;

Количество винтов крышки – 4 шт.;

Диаметр винта крышки - 8 мм.;

Толщина фланца крышки - 8 мм;

Ширина фланца крышки - 16 мм;

Диаметр установки болтов - 105 мм;

Наружный диаметр фланца – 121 мм;

Толщина крышки – 6 мм;

Ширина крышки у подшипника – 2 мм;

Толщина цилиндрической части крышки – 8 мм;

Высота головки винтов крышек подшипников:

Винт М10 – 6 мм;

Винт М8 – 5 мм;

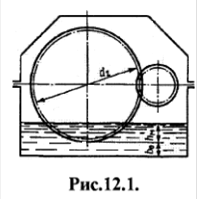

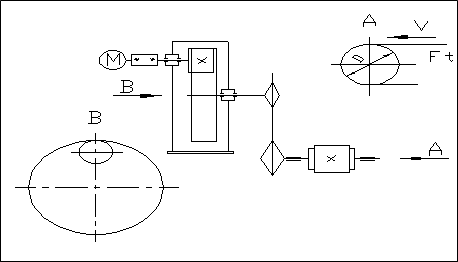

3.8 Конструирование шкивов

При скорости < 30 м/с шкивы изготавливают литыми из чугуна, ![]() = 50…60 Мпа;

= 50…60 Мпа;

Подбираем шпонку:

b = 12 мм;

h = 8 мм;

t = 5 мм;

tt = 3,3 мм;

Диаметр DСТ и длина ступицы LСТ:

DСТ = 1,6·dвал + 10 мм = 74 мм;

LСТ = (1,2…1,5) ·dвал = 1,5 · 40 = 60 мм;

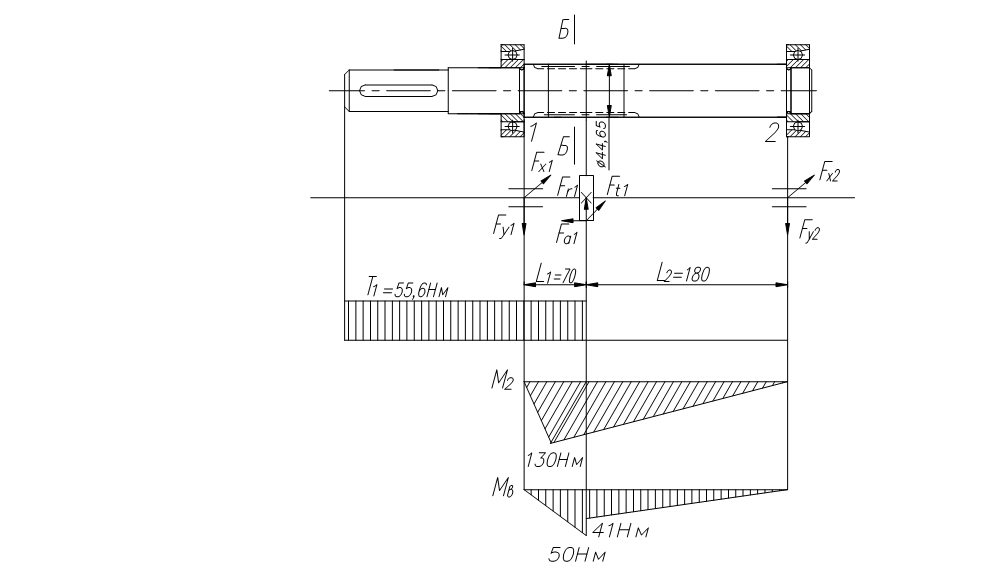

3.9 Конструирование зубчатых колес

Колесо быстроходной ступни:

Подбираем шпонку:

b = 14 мм;

h = 9 мм;

t = 5,5 мм;

tt = 3,8 мм;

Диаметр вала с учетом шпоночного паза: d = dвал + t = 45 + 5,5 = 50,5 мм;

DСТ = 1,6·d+ 10 мм = 90,8 мм;

LСТ = 1,4 ·d = 1,5 · 40 = 75,75 ≈ 76 мм;

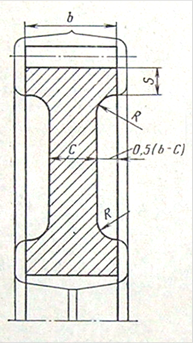

Ширина торцов зубчатого венца:

S = 2,5m + 2 = 7 мм;

Фаска зубчатого венца;

f = 0,5 m = 1 мм;

Размеры толщины диска:

С = 0,4·b = 21 мм;

Шестерня быстроходной ступни:

Подбираем шпонку:

b = 12 мм;

h = 8 мм;

t = 5 мм;

tt = 3,3 мм;

Диаметр вала с учетом шпоночного паза: d = dвал + t = 40 + 5 = 45 мм;

Фаска зубчатого венца;

f = 0,5 m = 1 мм;

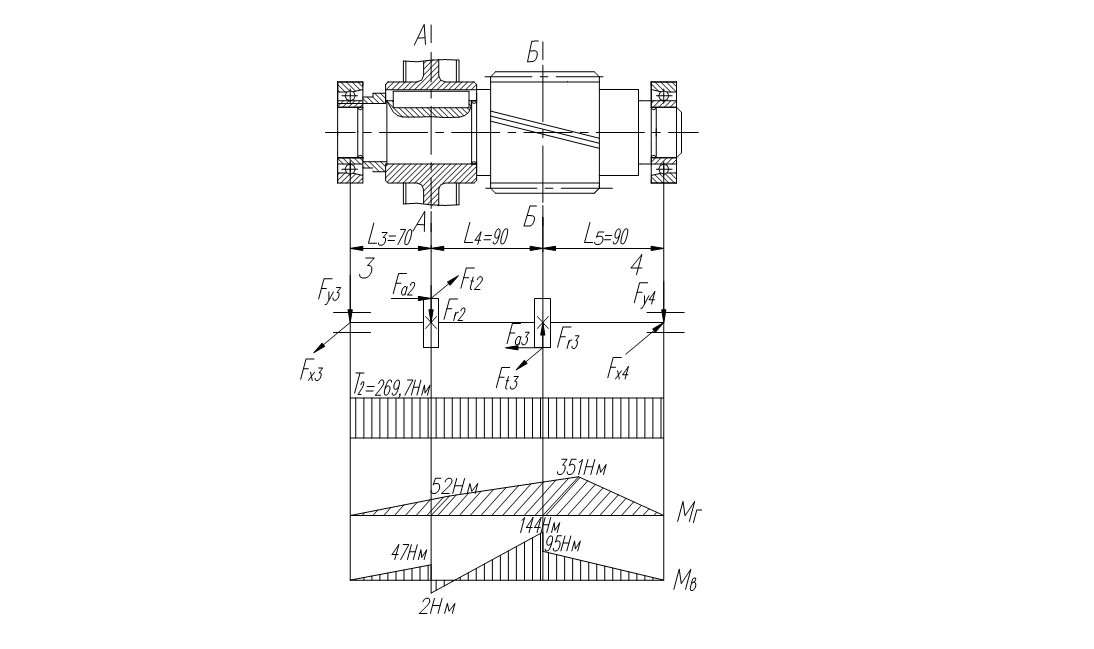

Тихоходная ступень

Колесо тихоходной ступни:

Подбираем шпонку:

b = 14 мм;

h = 9 мм;

t = 5,5 мм;

tt = 3,8 мм;

Диаметр вала с учетом шпоночного паза: d = dвал + t = 45 + 5,5 = 50,5 мм;

DСТ = 1,6·d+ 10 мм = 90,8 мм;

LСТ = 1,4 ·d = 1,5 · 40 = 75,75 ≈ 76 мм;

Ширина торцов зубчатого венца:

S = 2,5m + 2 = 18,25 мм;

Фаска зубчатого венца;

f = 0,5 m = 2,25 мм;

Размеры толщины диска:

С = 0,4·b = 34 мм;

Шестерня тихоходной ступни:

Подбираем шпонку:

b = 12 мм;

h = 8 мм;

t = 5 мм;

tt = 3,3 мм;

Диаметр вала с учетом шпоночного паза: d = dвал + t = 45 + 5,5 = 50,5 мм;

Фаска зубчатого венца;

f = 0,5 m = 2,25 мм;

Похожие работы

... Для шестерни: Для колеса: Тогда расчетное контактное напряжение определяем по формуле (3.10 [1]) = 0.45(481+428)=410 МПа. 2.2 Расчет быстроходной ступени двухступенчатого зубчатого редуктора. 2.2.1 Межосевое расстояние определяем по формуле (3.7 [1]) , мм где: Ка – для косозубых колес Ка = 43; u1 – передаточное отношение первой ступени; Т2 – крутящий момент второго ...

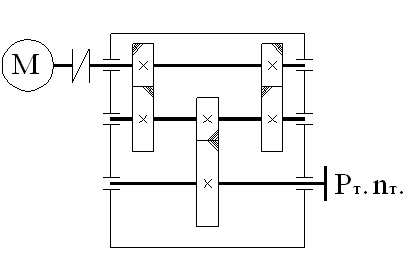

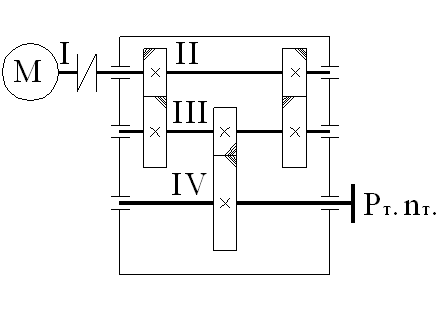

... работы активно используется знания из ряда пройденных предметов : механики, сопротивления материалов ,технологий металлов и др. Объектом курсового проекта является привод с цилиндрическим двухступенчатым редуктором с раздвоенной быстроходной ступенью, использующие большинство деталей и узлов общего назначения. 1 Кинематический расчет 1.1 Находим момент на тихоходной ступени: РВЫХ = Тw; ...

... Муфты типа МУВП позволяют смягчать ударные нагрузки и рывки за счёт упругих элементов в составе муфты, кроме того, они допускают некоторые неточности сборки. Для соединения быстроходного вала редуктора с валом электродвигателя выбираем муфту упругую втулочно-пальцевую (МУВП) ГОСТ 21424-75. Принимаем муфту МУВП 250-40-1 У3 ГОСТ 21424-93. Номинальный крутящий момент Мкр., Н×м = 250 Частота ...

... 9.33 91.65 5 0.9653 3 194.6 20.37 9.01 442.31 3.395 0.92 4 57 5.97 8.25 1374.4 Проверка : - Условие выполняется2 Расчет передач 2.1 Расчет цилиндрических зубчатых передач 2.1. 1 Определение допускаемых напряжений По условию задания материал ...

0 комментариев