Навигация

Расчет параметров зубчатой передачи

3.2 Расчет параметров зубчатой передачи

Выбираем материал для шестерни и колеса по табл.3.3 [1,c.34]:

шестерня – сталь 40Х, термообработка – улучшение 270НВ,

колесо - сталь 40Х, термообработка – улучшение 250НВ.

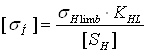

Определяем допускаемое контактное напряжение по формуле (3.9) [1,c.33]:

(3.1)

(3.1)

где σHlimb – предел контактной выносливости при базовом числе циклов;

КHL – коэффициент долговечности;

[SH] – коэффициент безопасности;

по [1,c.33]: КHL =1; [SH] =1,1.

Определяем σHlimb по табл.3.2 [1,c.34]:

σHlimb =2НВ+70; (3.2)

σHlimb1 =2×270+70; σHlimb1 =610МПа;

σHlimb2 =2×250+70; σHlimb1 =570МПа.

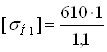

Сделав подстановку в формулу (3.1) получим

;

; ![]() МПа;

МПа;

;

; ![]() МПа.

МПа.

Определяем допускаемое расчетное напряжение по формуле (3.10) [1,c.35]:

![]() (3.3)

(3.3)

![]() ;

;

![]() МПа.

МПа.

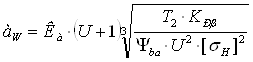

Определяем межосевое расстояние передачи по формуле (3.7) [1,c.32]:

(3.4)

(3.4)

где Ка – числовой коэффициент;

КHβ – коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца;

![]() - коэффициент ширины;

- коэффициент ширины;

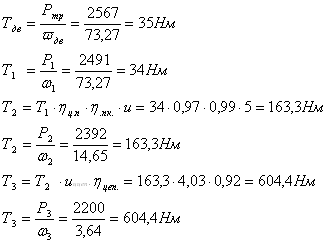

Т2 – вращающий момент на колесе (по схеме привода Т2=Т3)

Выбираем коэффициенты:

Ка =43 [1,c.32];

КHβ =1,1 [1,c.32,табл.3.1];

![]() =0,315 назначаем по ГОСТ2185-66 с учетом рекомендаций [1,c.36];

=0,315 назначаем по ГОСТ2185-66 с учетом рекомендаций [1,c.36];

Т2=Т3=218,69Нм.

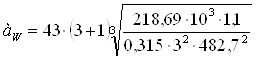

Подставив значения в формулу (3.4) получим:

;

; ![]() мм;

мм;

Принимаем окончательно по ГОСТ2185-66 [1,c.36]

![]() мм.

мм.

Определяем модуль [1,c.36]:

![]() (3.5)

(3.5)

![]() ;

;

![]() ;

;

Принимаем по ГОСТ9563-60 модуль mn=2,0мм [1,c.36]

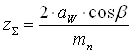

Определяем суммарное число зубьев по формуле (3.12) [1,c.36]:

(3.6)

(3.6)

Принимаем предварительно β=12º (β=8º…12º), тогда cosβ=0,978

![]() ;

; ![]() ;

;

Принимаем ![]() зуба.

зуба.

Определяем число зубьев шестерни и колеса по формулам (3.13) [1,c.37]:

![]() ;

;

![]() ;

; ![]() ;

; ![]() ;

;

![]() ;

;

![]() ;

; ![]() .

.

Уточняем фактическое передаточное число

;

;

![]() ;

; ![]()

Определяем отклонение передаточного числа от номинального

![]()

![]() ;

; ![]() .

.

Допускается ∆U=±3%

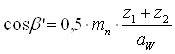

Уточняем угол наклона зубьев по формуле (3.16) [1,c.37]:

(3.7)

(3.7)

![]() ;

; ![]() ;

; ![]() .

.

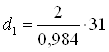

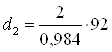

Определяем делительные диаметры шестерни и колеса по формуле (3.17) [1,c.37]:

(3.8)

(3.8)

;

; ![]() мм;

мм;

;

; ![]() мм.

мм.

Проверяем межосевое расстояние

![]() (3.9)

(3.9)

![]() ;

; ![]() мм.

мм.

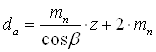

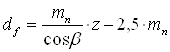

Определяем остальные геометрические параметры шестерни и колеса

![]() ;

; ![]() ;

; ![]()

![]() ;

; ![]() ;

; ![]() (3.10)

(3.10)

;

;  (3.11)

(3.11)

![]() мм;

мм;

![]() ;

; ![]() мм;

мм;

![]() ;

; ![]() мм;

мм;

![]() ;

; ![]() мм;

мм;

![]() ;

; ![]() мм;

мм;

![]() ;

; ![]() мм;

мм;

![]() ;

; ![]() мм

мм

![]() ;

; ![]() мм;

мм;

![]() ;

; ![]() мм;

мм;

![]() ;

; ![]() мм.

мм.

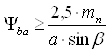

Проверяем соблюдение условия (т.к. Ψba<0,4)

;

;

![]() ;

; ![]() ;

;

0,315>0,223

Значит, условие выполняется.

Определяем окружные скорости колес

![]()

![]() ;

; ![]() м/с;

м/с;

![]() ;

;

![]() ;

; ![]() м/с;

м/с;

![]() м/с.

м/с.

Назначаем точность изготовления зубчатых колес – 8В [1,c.32].

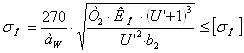

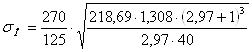

Определяем фактическое контактное напряжение по формуле (3.6) [1,c.31]

(3.12)

(3.12)

где КН – коэффициент нагрузки:

КН =КНά× КНβ× КНu;

КНά – коэффициент, учитывающий неравномерность распределения нагрузки между зубьями;

КНβ - коэффициент, учитывающий неравномерность распределения нагрузки по ширине;

КНu - коэффициент, учитывающий динамическую нагрузку в зацеплении.

Уточняем коэффициент нагрузки

КНά =1,09; [1,c.39, табл.3.4]

КНu =1; [1,c.40, табл.3.6]

![]() ;

; ![]() ;

; ![]() ,

,

тогда КНβ =1,2; [1,c.39, табл.3.7]

КН =1,09×1,2×1; КН =1,308.

Сделав подстановку в формулу (3.12) получим

;

;

![]() МПа.

МПа.

Определяем ∆σН

![]() ;

;

![]() ;

; ![]() недогрузки,

недогрузки,

что допускается.

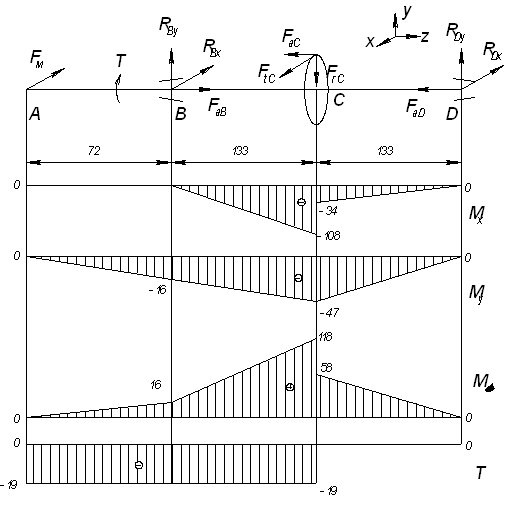

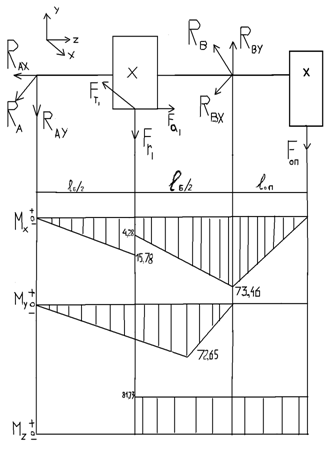

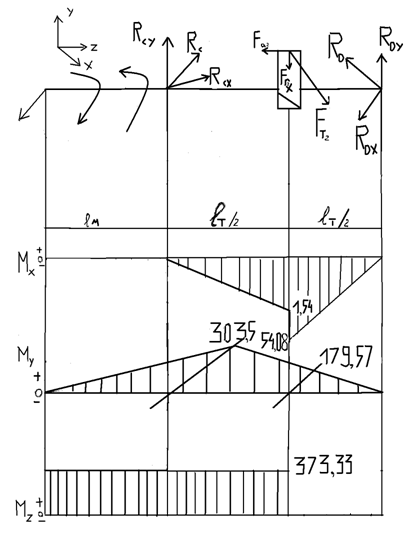

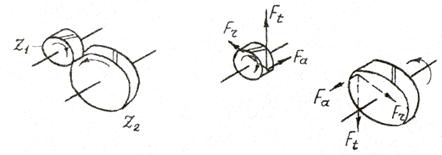

Определяем силы в зацеплении

- окружная

![]() ; (3.13)

; (3.13)

![]() ;

; ![]() Н;

Н;

- радиальная

![]() ; (3.14)

; (3.14)

![]() ;

; ![]() Н;

Н;

- осевую

![]() ; (3.15)

; (3.15)

![]() ;

; ![]() Н.

Н.

Практика показывает, что у зубчатых колес с НВ<350 выносливость на изгиб обеспечивается с большим запасом, поэтому проверочный расчет на выносливость при изгибе не выполняем.

Все вычисленные параметры заносим в табл.2.

Таблица 2

Параметры закрытой зубчатой передачи

| Параметр | Шестерня | Колесо |

| mn,мм | 2 | |

| βº | 10º16’ | |

| ha,мм | 2 | |

| ht,мм | 2,5 | |

| h,мм | 4,5 | |

| с, мм | 0,5 | |

| d,мм | 63 | 187 |

| dа,мм | 67 | 191 |

| df,мм | 58 | 182 |

| b, мм | 44 | 40 |

| аW,мм | 125 | |

| v, м/с | 1,59 | 1,58 |

| Ft, Н | 2431 | |

| Fr, Н | 899,3 | |

| Fа, Н | 163,7 | |

Похожие работы

... u ≤ 63. Выбор горизонтальной или вертикальной схемы для редуктора всех типов обусловлен удобством общей компоновки привода (относительным расположением двигателя и рабочего вала приводимой в движение машины и т.д.). В одноступенчатом червячном редукторе используется червячная передача, состоящая из червяка и червячного колеса. Червячное колесо устанавливается на тихоходном валу, а вал- ...

... напряжения σэкв = 1, 3 Fр / А (109) σэкв = 1, 3 *1780, 08 / 84, 2 = 27, 48 Н/мм2 [σ] 27, 48 75 Проверить прочность стяжных винтов подшипниковых узлов быстроходного вала цилиндрического редуктора. Rу – большая из реакций в вертикальной плоскости в опорах подшипников быстроходного вала, Rу = 2256, 08 Н. Диаметр винта d2 = 12 мм, шаг резьбы Р = 1, 75 мм. Класс прочности 5.6 ...

... Расчет основных размеров корпуса редуктора Определяем толщину стенки проектируемого редуктора по формуле: δ= 2* [0,1*127,77]1/4 = 3,78 (мм); Расстояние от торца подшипника качения до внутренней стенки корпуса редуктора - 3+7 мм (берем значение 7 мм). Ширина подшипника качения рассчитывается как половина диаметра вала под подшипник. Определяем расстояние от поверхности вершин зубьев ...

... 365·6·2·8=35040 ч. Принимаем время простоя машинного агрегата 15% ресурса. Тогда L΄h= Lh·0,85=35040·0,85=29784 ч. Рабочий ресурс привода принимаем Lh=30·103 ч. 2. РАСЧЁТ ЗУБЧАТОЙ ПЕРЕДАЧИ РЕДУКТОРА Выбор материала и назначение термической обработки Выбираем марку стали – 40Х для шестерни и колеса, термообработка с улучшением. Для шестерни: НВ1=269…302 = 285,5; Для колеса: ...

0 комментариев