Навигация

Подбор и проверочный расчет шпонок ведомого вала

10. Подбор и проверочный расчет шпонок ведомого вала

Передаваемый момент Т3=232Нм=495300Нмм.

Для выходного конца тихоходного вала при d=50 мм подбираем призматическую шпонку со скругленными торцами bxh=14x9 мм2 при t=5,5мм.

При l1=60 мм выбираем длину шпонки l=45мм.

Материал шпонки – сталь 45 нормализованная. Проверяем напряжение смятия, подставив значения в формулу (9.1).

![]()

Условие выполняется.

Для соединения тихоходного вала со ступицей червячного колеса при d=71 мм подбираем призматическую шпонку со скругленными торцами bxh=20x12 мм2 при t=7,5мм.

При l1=32 мм выбираем длину шпонки l=32мм.

Материал шпонки – сталь 45 нормализованная. Проверяем напряжения смятия и условия прочности с учетом материала ступицы чугуна СЧ20 ([s]см=70…100 МПа) и Т2=748 Н×мм:

![]()

Условие выполняется.

Выбранные данные сведены в табл.6.

Таблица 6

Параметры шпонок и шпоночных соединений

| Параметр | Вал-шкив | Вал-полумуфта | Вал-колесо |

| Ширина шпонки b,мм | 8 | 14 | 20 |

| Высота шпонки h,мм | 7 | 9 | 12 |

| Длина шпонки l,мм | 32 | 45 | 32 |

| Глубина паза на валу t1,мм | 4 | 5,5 | 7,5 |

| Глубина паза во втулке t2,мм | 3,3 | 3,8 | 4,9 |

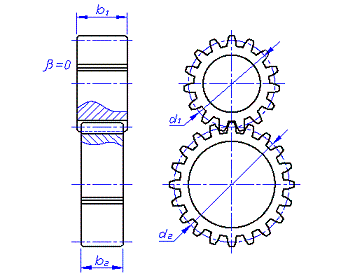

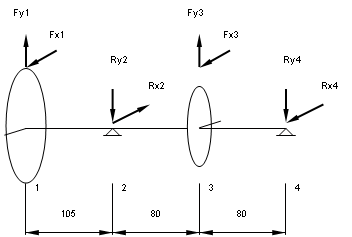

11. Определение конструктивных размеров червячной передачи

Длины ступиц и внутренние диаметры определены ранее. Наружные диаметры ступиц определяем по формуле:

dст=1,55d;

dст=1,55х71=110мм

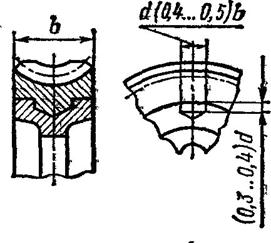

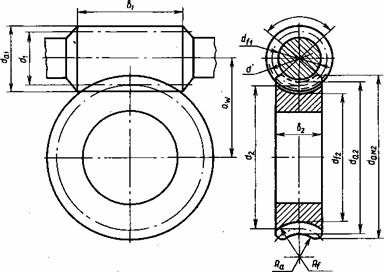

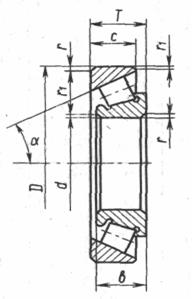

Учитывая, что диаметр впадин df=150,4мм конструкцию червячного колеса принимаем биметаллической, т.е. колесо без обода из серого чугуна, а венец – из бронзы БрА9Ж3Л. Определяем конструктивные размеры частей (см. рис.11).

Рис.11 Конструктивные размеры червячного колеса d=(0,4…0,5)b=0,5х32=16мм, h=(0,3…0,4)d=5мм

Размеры фасок венца и ступицы выбираем в зависимости от их диаметров.

fо=2,5мм (для d=110…164мм), fст=2,0мм (для d=71мм)

Принимаем α=45º, γ=0°

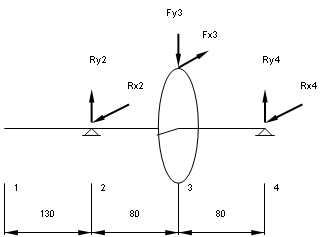

12. Компоновочная схема и тепловой расчет редуктора

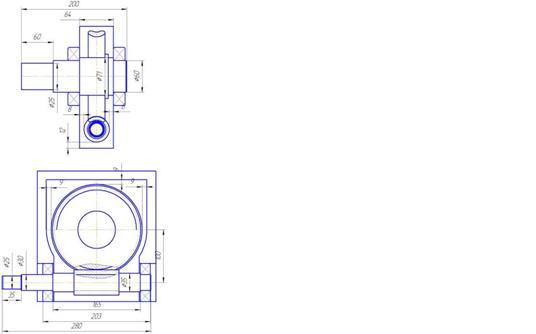

По рассчитанным и выбранным размерам строим компоновочную схему редуктора (рис.12) и определяем основные размеры корпуса.

Производим тепловой расчет, суть которого сводится к тому, чтобы температура масла в картере редуктора не превышала допускаемого значения [t м]=80…90ºС.

tм=tв+Р1(1-η)/(КtА)≤ [t м] (12.1)

где tв — температура воздуха вне корпуса, °С; в цеховых условиях t м=20ºС;

Р1=5335 — мощность на червяке, Вт;

η=0,85 — КПД редуктора с 4-хзаходним червяком;

Кt — коэффициент теплоотдачи, зависящий от материала корпуса редуктора и интенсивности вентиляции помещения. Для чугунных корпусов принимают Кt =8. . .17 Вт/(м2· ºС);

А — площадь поверхности охлаждения редуктора.

Для облегчения определения площади поверхности редуктора компоновочный чертеж упрощаем до формы параллепипеда с размерами 300х250х100мм. Тогда

А=2х0,3х0,25+2х0,25х0,1+2х0,3х0,1=0,26м2

Подставив данные в формулу (12.1) получим

tм=20+5335(1-0,85)/(10х0,26)=50,8˚С≤ [t м]

Рис.12 Конструкция корпуса редуктора

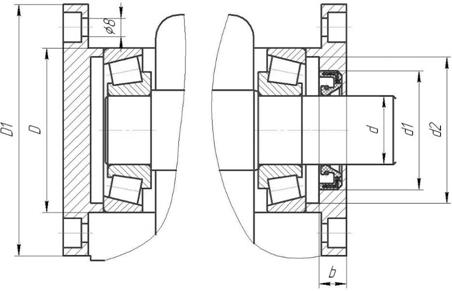

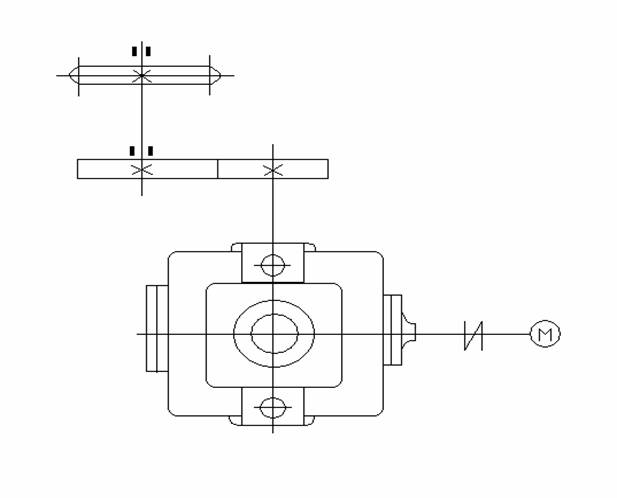

13. Определение конструктивных размеров крышек подшипников

Конструкцию крышек подшипников принимаем привертную (рис.13).

Рис.13 Конструкция крышек подшипников

Определяем основные размеры крышек подшипников и заносим результаты в табл.8.

Таблица 8

Основные размеры крышек подшипников

| Размер | Обозначение | Значение | |

| ведущий вал | ведомый вал | ||

| Наружный диаметр, мм | D1 | 110 | 155 |

| Наружный посадочный диаметр, мм | D | 72 | 110 |

| Внутренний диаметр по валу, мм | d | 31 | 61 |

| Внутренний диаметр по манжете, мм | d1 | 52 | 85 |

| Внутренний диаметр по подшипнику, мм | d2 | 64 | 95 |

| Толщина стенки, мм | b | 12 | 15 |

Остальные размеры определяем конструктивно при построении чертежа.

14. Выбор системы и вида смазки

Скорость скольжения в зацеплении VS = 2,38 м/с. Контактные напряжения sН = 510 Н/мм2. По таблице 10.29 из [3] выбираем масло И-Т-Д-460.

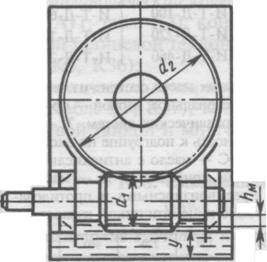

Используем картерную систему смазывания. В корпус редуктора заливаем масло так, чтобы венец зубчатого колеса был в него погружен на глубину hм (рис.14):

Рис.14 Схема определения уровня масла в редукторе: hм = (0,1…0,5)d1 = 0,25×40 = 10мм; hм min= 2,2m = 4мм.

При вращении колеса масло будет увлекаться его зубьями, разбрызгиваться, попадать на внутренние стенки корпуса, откуда стекать в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которым покрываются поверхности расположенных внутри корпуса деталей, в том числе и подшипники.

Объем масляной ванны V = 0.65×PII = 0.65×3,65 = 2.37 л.

Контроль уровня масла производится через круглый прозрачный маслоуказатель, для чего в корпусе в зоне верхнего и нижнего уровней смазки делаются отверстия. Для слива масла предусмотрена сливная пробка. Заливка масла в редуктор производится через съемную крышку, в которую закручивается пробка-отдушина.

И для вала-червяка, и для вала червячного колеса выберем манжетные уплотнения по ГОСТ 8752-79. Установим их рабочей кромкой внутрь корпуса так, чтобы обеспечить к ней хороший доступ масла.

15. Выбор стандартных изделий

Выбор подшипников, манжет и шпонок произведен ранее.

В качестве стяжных винтов выбираем винты с внутренним шестигранником по ГОСТ 11738-84 с резьбой М10 и длинами 18мм. Для крепления крышек подшипников выбираем винты с внутренним шестигранником по ГОСТ 11738-84 с резьбой М8 и длинами 16мм. Под винты устанавливаем пружинные шайбы по ГОСТ6402-70. М6х10 ГОСТ1491-80 – 4шт. Для крепления маслоуказателя выбираем винты М4х8 ГОСТ1491-80 – 4шт.Для фиксации крышки и основания корпуса выбираем 2 штифта 5х32 ГОСТ3129-70.

Список использованной литературы

1. Дунаев П.Ф., Детали машин, Курсовое проектирование. М.: Высшая школа, 1990.

2. Скойбеда А.Т., Кузьмин А.В., Макейчик Н.Н., Детали машин и основы конструирования, Минск: «Вышейшая школа», 2000.

3. Куклин Н.Г., Куклина Г.С., Детали машин, учебник для техникумов. М.: Высшая школа, 1987.

4. Курмаз А.В., Скойбеда А.Т., Детали машин, проектирование, учебное пособие Минск: УП «Технопринт», 2001.

Похожие работы

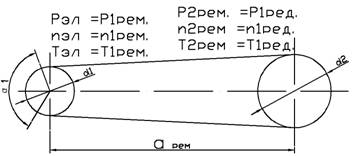

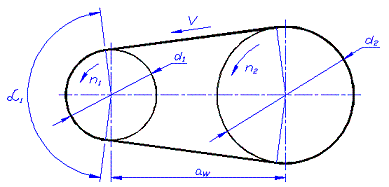

... Uред.ст = 5,6. Уточним полученное значение передаточного отношения клиноременной передачи: Uкл.рем.ст. = Uпр / Uред.ст. = 10,8 / 5,6 = 1,93 Определим значения мощности на каждом из валов привода конвейера. Мощность на выходном валу электродвигателя (кВт) определяется по формуле (9). Ртреб.эл. = Ррем1 = 8,87 кВт (9) Мощность на входном валу ...

... ; ´Рэ Рэ = 2.2 кВт Т.к. частота вращения nс = 1500 об/мин; число полюсов 4 и S% = 5,1, то По табл. П2 с.65 [1] выбираем условное обозначение электродвигателя 4А132S5 1.2 Кинематический расчет привода Определяем асинхронную частоту вращения. nq = nc (1 – (S% / 100)) nq = 1500(1-(5.1 / 100)) = 1423 Определяем общее передаточное число привода. U = nq /nб U = 1423/160 = 8.9 ...

... отверстий: Dотв. = Doбода - dступ.) / 4 = (510 - 112) / 4 = 99,5 мм = 100 мм. Фаска: n = 0,5 x mn = 0,5 x 3,5 = 1,75 мм Округляем по номинальному ряду размеров: n = 2 мм. 6. Выбор муфты на выходном валу привода В виду того, что в данном соединении валов требуется невысокая компенсирующая способность муфт, то допустима установка муфты упругой втулочно-пальцевой. Достоинство данного типа ...

... – проектный (приближенный) расчет валов на чистое кручение , 2-й — проверочный (уточненный) расчет валов на прочность по напряжениям изгиба и кручения. 1. Определение сил в зацеплении закрытых передач. В проектируемых приводах конструируются червячные редукторы с углом профиля в осевом сечении червяка 2а = 40° .Угол зацепления принят α= 20°. а) на колесе: 1.1 Окружная сила Ft2, Н: Ft2= где T2 ...

0 комментариев