Навигация

Расчет допускаемых изгибных напряжений

2. Расчет допускаемых изгибных напряжений

Допускаемые напряжения изгиба определяются:

Для шестерни

![]() ,

,

где предел выносливости ![]() и коэффициент запаса

и коэффициент запаса ![]() определяют из таблицы:

определяют из таблицы:

![]() - при нереверсируемой передаче.

- при нереверсируемой передаче.

![]() при H < 350 HB.

при H < 350 HB.

при H < 350 HB, где

при H < 350 HB, где ![]() ,

,

![]()

Выбираем:

![]()

![]()

Так как ![]() , то

, то ![]() , следовательно:

, следовательно:

![]()

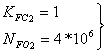

Для колеса

![]()

![]()

так как нереверсивная нагрузка.

так как нереверсивная нагрузка.

Так как ![]() , то

, то ![]() , следовательно:

, следовательно:

![]()

Допускаемые изгибные напряжения при перегрузке:

![]()

Геометрические характеристики зацепления

Исходные данные:

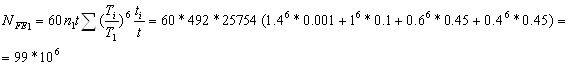

Крутящий момент на колесе ![]()

Частота вращения колеса ![]()

Передаточное отношение ![]()

Расчетные допускаемые контактные напряжения ![]()

Проектный расчет конической прямозубой передачи

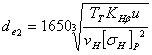

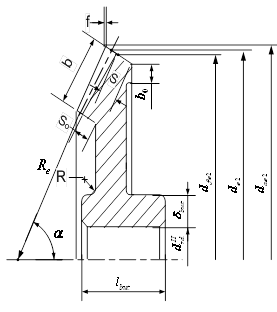

1. Диаметр внешней делительной окружности колеса:

,

,

где ![]() - коэффициент, учитывающий концентрацию нагрузки по длине зуба; при консольном расположении шестерни ориентировочно принимают

- коэффициент, учитывающий концентрацию нагрузки по длине зуба; при консольном расположении шестерни ориентировочно принимают ![]()

![]() - эмпирический коэффициент для прямозубых колес.

- эмпирический коэффициент для прямозубых колес.

Принимаем ![]() .

.

![]() При

При ![]() и

и ![]() по ГОСТ 12289-76 имеем ширину колеса

по ГОСТ 12289-76 имеем ширину колеса

![]()

2. Число зубьев шестерни

![]()

Где ![]() .

.

Угол вершине делительного конуса шестерни:

![]()

![]()

Принимаем ![]() зубьев.

зубьев.

3. Число зубьев колеса ![]()

![]()

4. Фактическое передаточное число

![]()

Относительная погрешность ![]()

Относительная погрешность должна составлять не более 4%.

![]()

5. Определяем максимальный (производственный) окружной и нормальный модули прямозубых колес:

![]()

Модуль конических передач можно не согласовывать со стандартным значением

Диаметр внешней делительной окружности:

![]()

6. Внешнее конусное расстояние:

![]()

7. Уточняем коэффициент ширины зубчатого венца:

![]()

![]()

Коэффициент ширины зубчатого венца находится в рекомендуемых стандартом пределах:

![]()

8. Среднее конусное расстояние

![]()

9. Средний окружной и нормальный модули:

![]()

10. Средние делительные диаметры:

Шестерни ![]()

Колеса ![]()

Проверочный расчет прямозубой конической передачи

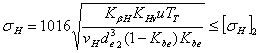

Проверочный расчет по контактным напряжениям

1. Условие прочности по контактным напряжениям для стальных колес:

![]()

Условие прочности:

Где ![]() - коэффициент концентрации нагрузки находится из таблицы в зависимости от расположения шестерни и твердости колес. При

- коэффициент концентрации нагрузки находится из таблицы в зависимости от расположения шестерни и твердости колес. При ![]() для роликоподшипниковых колес

для роликоподшипниковых колес ![]()

![]() - коэффициент динамичности. Определяется в зависимости от степени точности и окружной скорости на среднем делительном диаметре.

- коэффициент динамичности. Определяется в зависимости от степени точности и окружной скорости на среднем делительном диаметре.

![]()

Назначаем степень точности: 8.

Для прямозубых колес выбираем коэффициент ![]() , условно принимая точность на одну степень ниже фактической (9-ю степень точности).

, условно принимая точность на одну степень ниже фактической (9-ю степень точности).

![]() для прямозубой передачи.

для прямозубой передачи.

Эмпирический коэффициент ![]()

Значение контактных напряжений:

Недогрузка составляет:

![]()

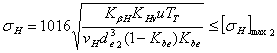

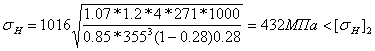

Проверочный расчет по напряжениям изгиба.

1. Условие прочности по напряжениям изгиба для зубьев колеса:

![]()

Для шестерни: ![]()

Где ![]() - коэффициент концентрации нагрузки

- коэффициент концентрации нагрузки

![]() ,

,

где ![]() принимаем по таблице в зависимости от принятой схемы расположения колес.

принимаем по таблице в зависимости от принятой схемы расположения колес. ![]()

Коэффициент динамичности ![]()

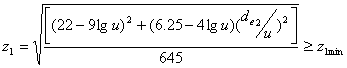

Коэффициент формы зуба ![]() и

и ![]() определяют по таблице при эквивалентном числе зубьев

определяют по таблице при эквивалентном числе зубьев

![]()

![]() 4,07

4,07

![]()

Эмпирический коэффициент ![]()

Допускаемые напряжения: ![]()

Значения напряжений изгиба:

Колеса: ![]()

Шестерни: ![]()

Похожие работы

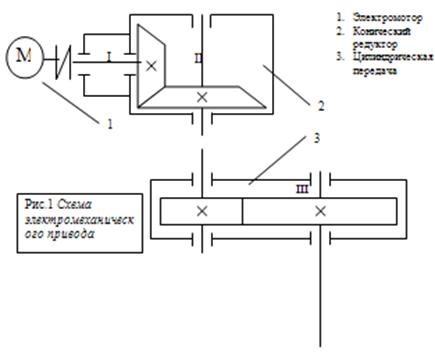

... .HB1=1,75 .280=490 Н/мм2 =1,75 .255=446 sFa1=sFlimB1.kh/ hH=490 ּ1/ 1,75=280 Н/мм2 sF2=sFlimB2.kh /hH=446ּ1/ 1,75=255 Н/мм2 3. ПРОЕКТНЫЙ РАСЧЕТ КОНИЧЕСКОЙ ПРЯМОЗУБОЙ ПЕРЕДАЧИ Проектный расчет конического редуктора состоит в определении одного из геометрических размеров редуктора (de2, mt) из условия прочности зубьев, из контактных напряжений на усталость. Проектный расчёт ...

... 1.6 Задаёмся передаточным отношением открытой передачи u = 2¸ 3 1.7 Определяем передаточное отношение редуктора Передаточное отношение редуктора должно входить в промежуток для конической прямозубой передачи U=2¸ 3 , где U - передаточное отношение двигателя Uоп - передаточное отношение открытой передачи ...

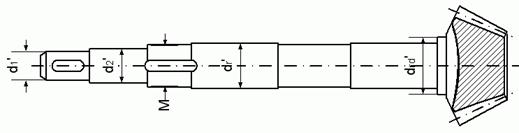

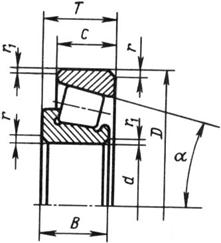

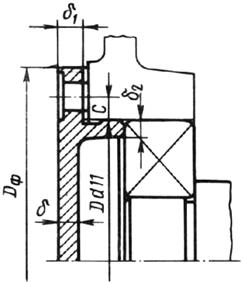

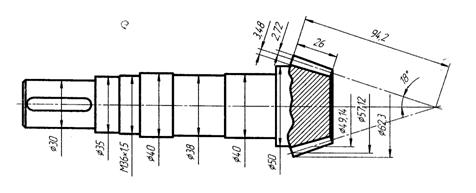

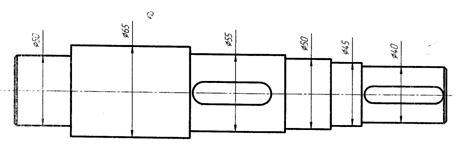

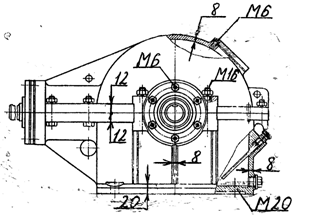

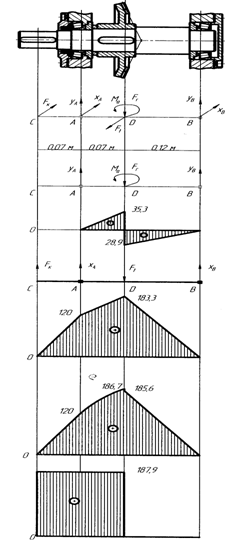

... положения зубчатых колес относительно опор для последовательного определения опорных реакций и проверочного расчета вала, а также проверочного расчета подшипников. С учетом типа редуктора предварительно назначаем роликовые конические однорядные подшипники. По диаметру цапфы (dn2 = 50 мм). Выбираем по каталогу подшипники ведомого вала 7210. Назначаем способ смазки: зацепление зубчатой пары – ...

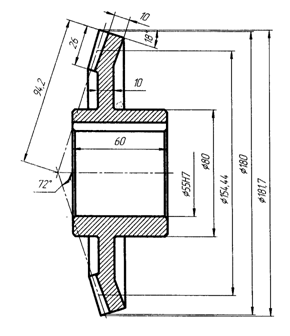

... поверхностях зуба, мкм; Rz80 – шероховатость на боковых поверхностях шпоночного паза в центральном отверстии, мкм; Rz40 – шероховатость на дне шпоночного паза, мкм. 2.4 Разработка технологического процесса изготовления конического зубчатого колеса 2.4.1 Выбор заготовки и способа ее получения Для изготовления данной детали используется сталь 18 ХГТ Характеристика стали 18ХГТ Марка ...

0 комментариев