Навигация

Расчёт геометрических параметров передачи

4.3 Расчёт геометрических параметров передачи

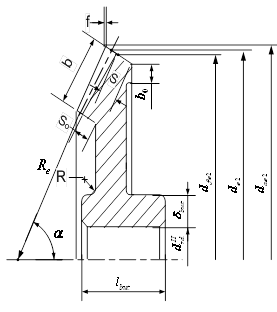

4.3.1 Внешнее конусное расстояние ![]() , мм:

, мм:

![]() .

.

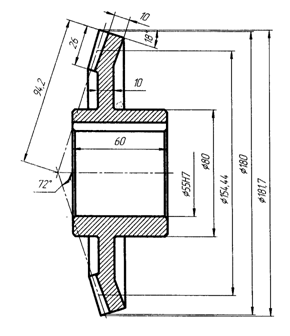

4.3.2 Диаметр внешней делительной окружности шестерни ![]() и колеса

и колеса ![]() , мм:

, мм:

![]() ,

,

![]() .

.

4.3.3 Диаметр внешней окружности вершин зубьев шестерни ![]() и колеса

и колеса ![]() , мм:

, мм:

![]() ,

,

![]() , где:

, где:

![]() и

и ![]() - углы делительных конусов, град., равные:

- углы делительных конусов, град., равные:

![]() ,

,

![]() .

.

4.3.4 Расчетная ширина ![]() зацепления колес, мм:

зацепления колес, мм:

![]() .

.

Расчетное значение ![]() округляем до целого числа b в большую сторону. Ширина зубчатых колес принимается равной:

округляем до целого числа b в большую сторону. Ширина зубчатых колес принимается равной:

![]() .

.

4.3.5 Внешняя высота зуба ![]() , мм:

, мм:

![]() .

.

4.3.6 Внешняя высота головки зуба ![]() , мм:

, мм:

![]()

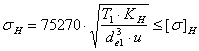

Для исключения возможных ошибок в вычислениях при проектном расчете проверяют выполнение условия контактной выносливости:

МПа.

МПа.

Условие выполняется, значит, расчет верен.

4.4 Проверочный расчет передачи.

Определяем рабочие изгибные напряжения, которые должны быть не больше допускаемых, по зависимости:

![]() ,

,

![]() МПа, где:

МПа, где:

![]() - коэффициент нагрузки при изгибе, учитывающий неравномерность ее распределения и динамичный характер; в курсовом проектировании для колес 7-ой степени точности изготовления можно принять

- коэффициент нагрузки при изгибе, учитывающий неравномерность ее распределения и динамичный характер; в курсовом проектировании для колес 7-ой степени точности изготовления можно принять ![]()

![]() - коэффициент формы зубьев шестерни, определяется по зависимости:

- коэффициент формы зубьев шестерни, определяется по зависимости:

![]()

Условие изгибной прочности выполняется, расчет верен.

4.5 Усилия в зацеплении.

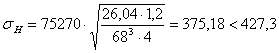

Для последующих расчетов по оценке работоспособности валов и подшипников определяют силы, возникающие в зацеплении при передаче вращающего момента и действующие на шестерню (обозначены индексом 1) и колесо (обозначены индексом 2):

· окружная сила ![]() , Н:

, Н:

![]() Н,

Н,

· радиальная ![]() и осевая силы

и осевая силы ![]() , Н:

, Н:

![]() Н,

Н,

![]() Н, где:

Н, где:

![]() - угол зацепления.

- угол зацепления.

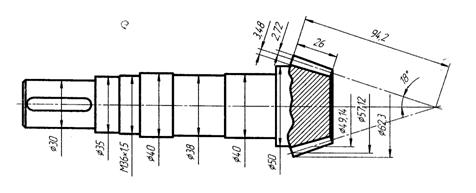

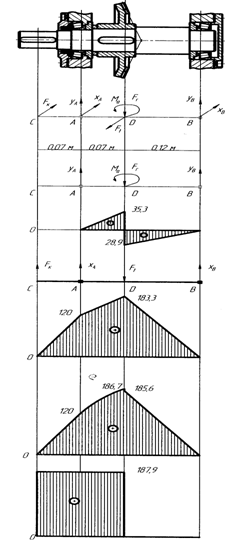

5 Проектный расчёт вала и выбор подшипников.

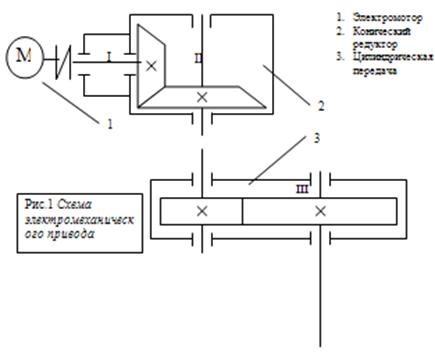

При проектном расчёте валов используется основное уравнение прочности при кручении и определяют диаметры консольных участков входного и выходного вала по заниженным касательным напряжениям ![]()

![]()

![]() , где:

, где:

![]() - крутящие моменты на входном и выходном валах редуктора, Нм,

- крутящие моменты на входном и выходном валах редуктора, Нм,

![]() - допускаемое касательное напряжение в МПа. Им предварительно задаются в пределах 20÷40 МПа.

- допускаемое касательное напряжение в МПа. Им предварительно задаются в пределах 20÷40 МПа.

Диаметр вала под муфту принимают равным диаметру вала двигателя:

![]()

Переход с одного диаметра вала на другой выполняют по зависимости:

![]() , где:

, где:

![]() - диаметр предыдущей ступени в мм,

- диаметр предыдущей ступени в мм,

![]() - диаметр следующей ступени.

- диаметр следующей ступени.

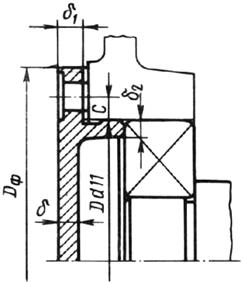

Диаметр посадочной ступени под уплотнение на входном валу:

![]() .

.

Диаметр посадочной ступени под подшипники качения:

![]() .

.

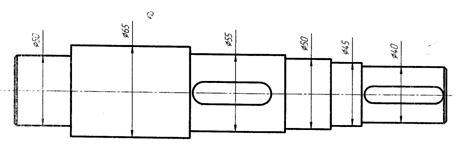

Далее конструктивно назначают диаметры участков выходного вала

под уплотнение ![]() :

: ![]() , под подшипники

, под подшипники ![]() :

: ![]() , под зубчатое колесо

, под зубчатое колесо ![]() :

: ![]() .

.

Диаметр буртика ![]() определяется конструктивным обеспечением надёжного контакта торцов вала с внутренним кольцом подшипника или ступицей зубчатого колеса:

определяется конструктивным обеспечением надёжного контакта торцов вала с внутренним кольцом подшипника или ступицей зубчатого колеса: ![]() .

.

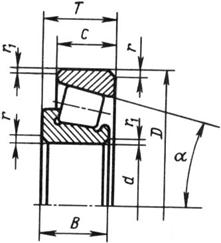

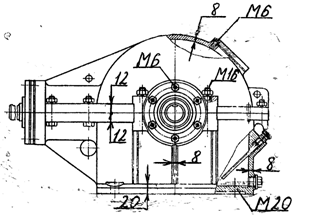

Так как на валах установлены цилиндрические прямозубые колёса, подбирают подшипники роликовые конические однорядные лёгкой серии по ГОСТ 8338 – 75 №7208 и №7209.

Похожие работы

... .HB1=1,75 .280=490 Н/мм2 =1,75 .255=446 sFa1=sFlimB1.kh/ hH=490 ּ1/ 1,75=280 Н/мм2 sF2=sFlimB2.kh /hH=446ּ1/ 1,75=255 Н/мм2 3. ПРОЕКТНЫЙ РАСЧЕТ КОНИЧЕСКОЙ ПРЯМОЗУБОЙ ПЕРЕДАЧИ Проектный расчет конического редуктора состоит в определении одного из геометрических размеров редуктора (de2, mt) из условия прочности зубьев, из контактных напряжений на усталость. Проектный расчёт ...

... 1.6 Задаёмся передаточным отношением открытой передачи u = 2¸ 3 1.7 Определяем передаточное отношение редуктора Передаточное отношение редуктора должно входить в промежуток для конической прямозубой передачи U=2¸ 3 , где U - передаточное отношение двигателя Uоп - передаточное отношение открытой передачи ...

... положения зубчатых колес относительно опор для последовательного определения опорных реакций и проверочного расчета вала, а также проверочного расчета подшипников. С учетом типа редуктора предварительно назначаем роликовые конические однорядные подшипники. По диаметру цапфы (dn2 = 50 мм). Выбираем по каталогу подшипники ведомого вала 7210. Назначаем способ смазки: зацепление зубчатой пары – ...

... поверхностях зуба, мкм; Rz80 – шероховатость на боковых поверхностях шпоночного паза в центральном отверстии, мкм; Rz40 – шероховатость на дне шпоночного паза, мкм. 2.4 Разработка технологического процесса изготовления конического зубчатого колеса 2.4.1 Выбор заготовки и способа ее получения Для изготовления данной детали используется сталь 18 ХГТ Характеристика стали 18ХГТ Марка ...

0 комментариев