Навигация

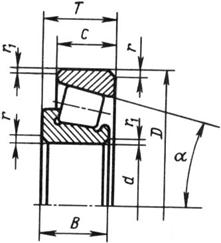

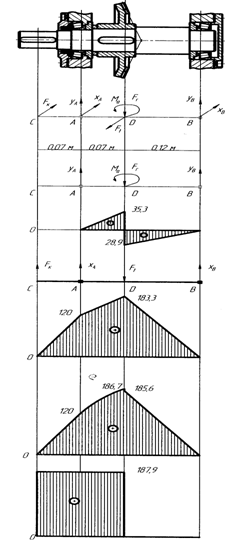

Проверочный расчёт подшипников выходного вала на долговечность

9 Проверочный расчёт подшипников выходного вала на долговечность.

1) Определяют полные реакции опор:

![]() ,

,

![]() ;

;

2) Параметр осевого нагружения:

![]() ;

;

3) Осевые составляющие реакций опор:

![]() ,

,

![]() .

.

4) Результирующие осевые нагрузки на опоры:

![]() ,

,

![]() ;

;

5) Определение приведённой радиальной нагрузки: ![]() ,

,

где ![]() - коэффициент вращения; при вращении внутреннего кольца

- коэффициент вращения; при вращении внутреннего кольца ![]() ;

;

![]() - большее значение

- большее значение ![]() и

и ![]() , Н;

, Н;

![]() - коэффициент безопасности;

- коэффициент безопасности; ![]() для подшипников зубчатых передач 7-8 степени точности;

для подшипников зубчатых передач 7-8 степени точности;

![]() - температурный коэффициент;

- температурный коэффициент; ![]() при рабочей температуре

при рабочей температуре ![]() ;

;

![]() , следовательно,

, следовательно, ![]() ,

, ![]() ;

;

![]() , следовательно,

, следовательно, ![]() ,

, ![]() ;

;

![]() ;

;

![]() .

.

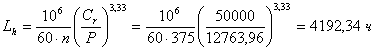

6) Вычисляют ресурс наиболее нагруженного подшипника:

, где:

, где:

![]() - динамическая грузоподъёмность, Н (справочные данные),

- динамическая грузоподъёмность, Н (справочные данные),

![]() - частота вращения выходного вала, об/мин.

- частота вращения выходного вала, об/мин.

7) Проверяют условие долговечности: ![]()

![]() , т.е. условие долговечности выполняется.

, т.е. условие долговечности выполняется.

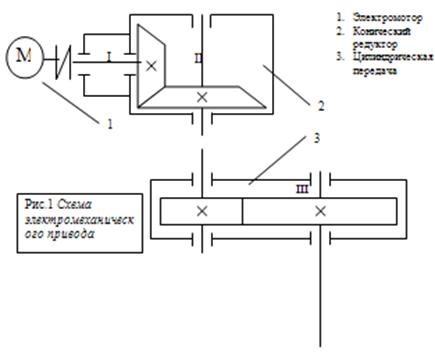

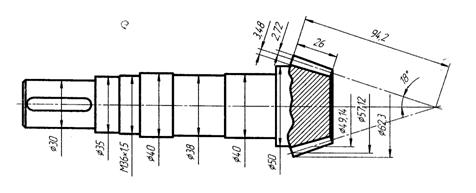

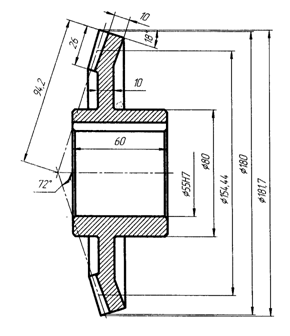

10 Подбор и проверочный расчет соединительной муфты.

Муфты подбирают по таблицам из справочников в зависимости от диаметров валов, которые нужно соединить. Затем их проверяют по крутящему моменту: ![]() .

.

![]() , где:

, где:

![]() - расчётный момент, Нм,

- расчётный момент, Нм,

![]() - номинальный момент, Нм,

- номинальный момент, Нм,

![]() - коэффициент, учитывающий условия эксплуатации,

- коэффициент, учитывающий условия эксплуатации, ![]() ,

,

![]() < 200 Нмм.

< 200 Нмм.

Подбираем муфту втулочно-пальцевую 250-32-2 ГОСТ 20761-80.

11 Смазывание редуктора.

Вязкость смазочного масла подбирают в зависимости от окружной скорости. Окружную скорость находят по зависимости:

![]() , где:

, где:

![]() - частота вращения (об/мин) и делительный диаметр шестерни, мм.

- частота вращения (об/мин) и делительный диаметр шестерни, мм.

Пользуясь параметрами контактного напряжения - ![]() , и окружной скорости

, и окружной скорости ![]() , определяют кинематическую вязкость при температуре

, определяют кинематическую вязкость при температуре ![]() (

(![]() ) по таблице. Принимаем

) по таблице. Принимаем ![]() .

.

Конкретную марку масла находят по таблице в зависимости от вязкости и температуры. Выбираем масло «Индустриальное - 20А».

Подшипники в редукторах могут смазываться как пластичными, так и минеральными жидкими маслами путём разбрызгивания в зависимости от условий их работы.

Эти условия выбираются по зависимости:

![]() , где:

, где:

![]() - произведение среднего диаметра подшипника на частоту вращения его кольца,

- произведение среднего диаметра подшипника на частоту вращения его кольца, ![]() ,

,

![]() - частота вращения кольца подшипника, об/мин,

- частота вращения кольца подшипника, об/мин,

![]() - средний диаметр подшипника, мм:

- средний диаметр подшипника, мм: ![]() ,

,

![]() - внутренний и наружный диметр подшипника.

- внутренний и наружный диметр подшипника.

Так как ![]() , подшипник рекомендуется смазывать пластичным смазочным материалам: солидол С.

, подшипник рекомендуется смазывать пластичным смазочным материалам: солидол С.

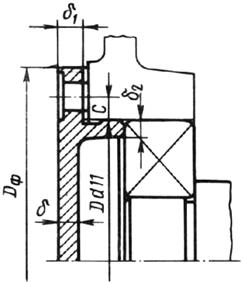

Для защиты подшипников от попадания в них жидкого масла устанавливают специальные мазеудерживающие кольца на валах рядом с подшипниками. Для предотвращения вытекания смазочного материала из подшипниковых узлов и попадания в них пыли, влаги в крышках подшипников устанавливают манжетные уплотнения.

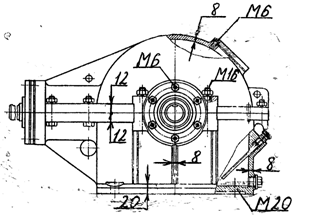

12 Сборка и регулировка основных узлов редуктора

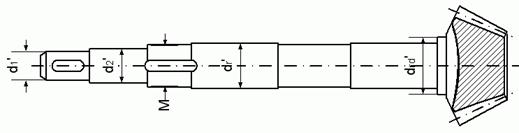

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии со сборочным чертежом, начиная с узлов валов.

1) На ведущий вал насаживают мазеудерживающие кольца и роликоподшипники, предварительно нагретые в масле до ![]() , между подшипниками устанавливают распорную втулку. Подшипники ведущего вала монтируют в общем стакане;

, между подшипниками устанавливают распорную втулку. Подшипники ведущего вала монтируют в общем стакане;

2) В ведомый вал закладывают шпонку 14 х 9 х 63 и напрессовывают зубчатое колесо до упора в бурт вала, затем надевают мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле;

3) Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрыв предварительно поверхность стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затем болты, крепящие крышку к корпусу;

4) После этого в подшипниковые камеры закладывают пластичную смазку (солидол С), ставят крышки подшипников с комплектом металлических прокладок для регулировки;

5) Перед установкой сквозной крышки в проточки заключаем манжетные уплотнения. Проверяем, проворачиванием валов отсутствие заклиниваний подшипников (валы должны проворачиваться от руки) и закрепляем крышки винтами;

6) Затем ввёртывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель.

7) Заливают в корпус масло «Индустриальное 20А» в количестве 1,5 л. и закрывают смотровое отверстие крышки с прокладкой из технического картона; закручивают крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими стандартами.

13 Список используемой литературы:

1) Чернавский С. А. Курсовое проектирование деталей машин. М. Машиностроение, 1979.

14 Приложения:

1) Спецификация сборочного чертежа редуктора;

2) Спецификация общего вида привода;

3) Компоновка редуктора;

4) Прототип сборочного чертежа;

5) Прототип общего вида привода.

Похожие работы

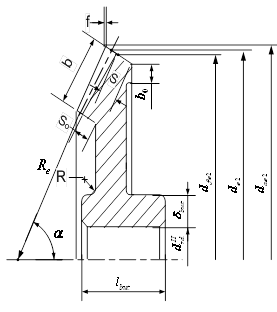

... .HB1=1,75 .280=490 Н/мм2 =1,75 .255=446 sFa1=sFlimB1.kh/ hH=490 ּ1/ 1,75=280 Н/мм2 sF2=sFlimB2.kh /hH=446ּ1/ 1,75=255 Н/мм2 3. ПРОЕКТНЫЙ РАСЧЕТ КОНИЧЕСКОЙ ПРЯМОЗУБОЙ ПЕРЕДАЧИ Проектный расчет конического редуктора состоит в определении одного из геометрических размеров редуктора (de2, mt) из условия прочности зубьев, из контактных напряжений на усталость. Проектный расчёт ...

... 1.6 Задаёмся передаточным отношением открытой передачи u = 2¸ 3 1.7 Определяем передаточное отношение редуктора Передаточное отношение редуктора должно входить в промежуток для конической прямозубой передачи U=2¸ 3 , где U - передаточное отношение двигателя Uоп - передаточное отношение открытой передачи ...

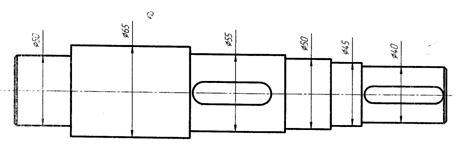

... положения зубчатых колес относительно опор для последовательного определения опорных реакций и проверочного расчета вала, а также проверочного расчета подшипников. С учетом типа редуктора предварительно назначаем роликовые конические однорядные подшипники. По диаметру цапфы (dn2 = 50 мм). Выбираем по каталогу подшипники ведомого вала 7210. Назначаем способ смазки: зацепление зубчатой пары – ...

... поверхностях зуба, мкм; Rz80 – шероховатость на боковых поверхностях шпоночного паза в центральном отверстии, мкм; Rz40 – шероховатость на дне шпоночного паза, мкм. 2.4 Разработка технологического процесса изготовления конического зубчатого колеса 2.4.1 Выбор заготовки и способа ее получения Для изготовления данной детали используется сталь 18 ХГТ Характеристика стали 18ХГТ Марка ...

0 комментариев