Навигация

Величина припуска на протягивание

1.1.2 Величина припуска на протягивание

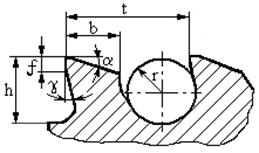

Суммарную величину припуска на круглые зубья протяжки назначаем в зависимости от внутреннего диаметра отверстия и его длины по [1, стр.12, табл.4]: ![]() мм.

мм.

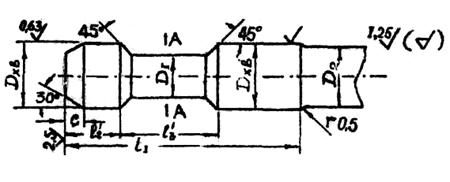

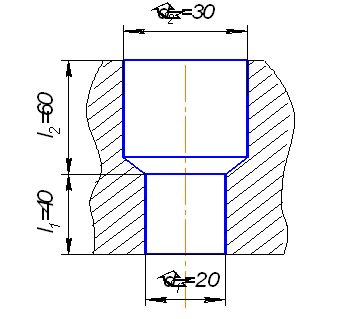

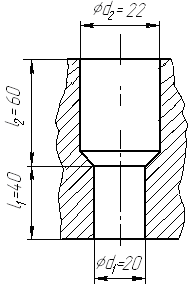

1.1.3 Тип хвостовика и его размеры

Протяжки, изготовляемые из стали ХВГ, выполняют цельными, независимо от их диаметра. По [1, стр.13, табл.5] выбираем основные размеры хвостовика под быстросменный патрон:

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() кН;

кН;

![]() МПа.

МПа.

Рисунок 3 - Основные размеры хвостовика протяжки

1.1.4 Шаг черновых зубьев

![]() мм.

мм.

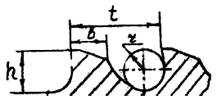

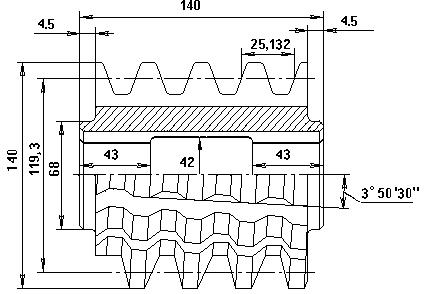

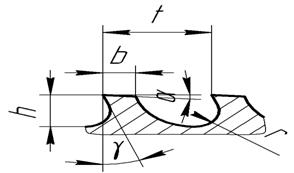

По шагу из [1, стр.14, табл.6] выбираем размеры профилей зубьев:

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() ;

;

![]() .

.

Рисунок 4 - Основные размеры профиля зубьев протяжки

1.1.5 Максимально допустимая сила резания

а) сила резания, допускаемая прочностью хвостовика в опасном сечении (по шейке хвостовика) определяем по [1, стр.15, табл.5] ![]() кН.

кН.

б) сила резания, допускаемая прочностью опасного сечения по впадине первого зуба

![]() кН;

кН;

в) расчетное тяговое усилие станка

![]() кН.

кН.

Максимально допустимая сила резания ![]() кН.

кН.

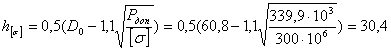

1.1.6 Определение максимальной глубины стружечной канавки по допустимому усилию

мм.

мм.

Величина ![]() мм принятая по [1, стр.14, табл.6] не больше, чем

мм принятая по [1, стр.14, табл.6] не больше, чем ![]() мм.

мм.

1.1.7 Подача черновых секций

![]() мм,

мм,

где ![]() - коэффициент заполнения стружечных канавок (для стали

- коэффициент заполнения стружечных канавок (для стали ![]() ).

).

Полученное значение величины подъема зубьев округляем до стандартного ![]() мм. Тогда фактический коэффициент заполнения стружечной канавки

мм. Тогда фактический коэффициент заполнения стружечной канавки

![]()

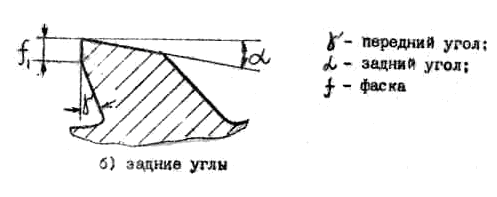

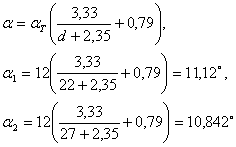

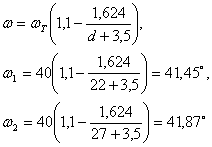

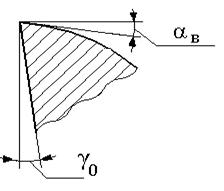

1.1.8 Передние и задние углы зубьев протяжки

Выбираем по [1, стр.16, табл.8]:

черновые и переходные зубья ![]() ;

;

чистовые и калибрующие ![]() ;

;

чистовые ![]() ;

;

калибрующие ![]() .

.

Рисунок 5 - Углы профиля зубьев

1.1.9 Число зубьев черновых секций

,

,

где - ![]() - число одновременно работающих зубьев;

- число одновременно работающих зубьев;

![]() ,x - принимаем по [1, стр.17, табл.9];

,x - принимаем по [1, стр.17, табл.9];

![]() - принимаем по [1, стр.18, табл.10].

- принимаем по [1, стр.18, табл.10].

1.1.10 Общий припуск на протягивание

![]() мм,

мм,

где ![]() - величина остаточной деформации отверстия.

- величина остаточной деформации отверстия.

1.1.11 Припуск на черновые зубья

![]() мм,

мм,

где ![]() - припуск на переходные зубья [1, стр. 20, табл.12, б];

- припуск на переходные зубья [1, стр. 20, табл.12, б];

![]() - припуск на чистовые зубья [1, стр. 20, табл.12, а].

- припуск на чистовые зубья [1, стр. 20, табл.12, а].

1.1.12 Припуск на первую черновую секцию

![]() мм.

мм.

Принимаем ![]() мм.

мм.

1.1.13 Количество черновых секций без первой

![]()

1.1.14 Количество зубьев в черновой части

![]()

1.1.15 Длина черновой части

![]() мм

мм

1.1.16 Подъем на переходные зубья и количество переходных секций

По [1, стр. 20, табл.12, б] принимаем подъем на переходные зубья ![]() мм.

мм.

Число переходных секций

![]()

1.1.17 Длина переходной части

![]() мм.

мм.

1.1.18 Количество чистовых и калибрующих зубьев принимаем по [1, стр. 20, табл.12, а]:

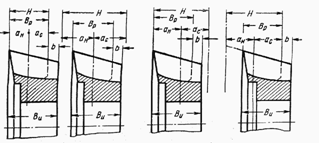

Круглые

чистовые ![]() -

-![]() ,

, ![]() ;

;

калибрующие ![]() .

.

Шлицевые

чистовые ![]() -

-![]() ;

;

калибрующие ![]() .

.

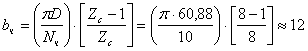

1.1.19 Шаг чистовых и калибрующих зубьев

![]() мм.

мм.

Согласно рассчитанному шагу по [1, стр.14, табл.6] выбираем размеры профилей зубьев:

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() ;

;

![]() .

.

1.1.20 Длина чистовой части

![]() мм.

мм.

1.1.21 Длина режущей части

![]() мм.

мм.

1.1.22 Длина калибрующей части

![]() мм.

мм.

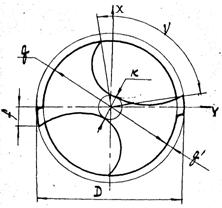

1.1.23 Диаметры зубьев

а) диаметр первого режущего зуба

![]() мм

мм

б) диаметр калибрующих зубьев

![]() мм

мм

1.1.24 Цилиндрическая ленточка на вершинах калибрующих зубьев

![]() мм

мм

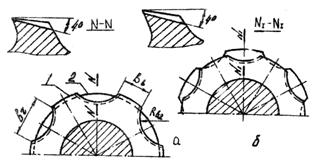

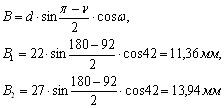

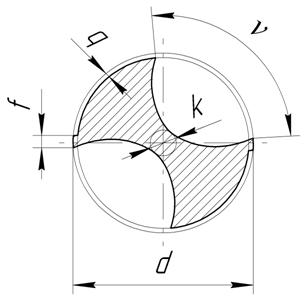

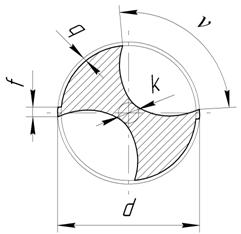

1.1.25 Ширина режущих выступов между выкружками (Рис.6)

![]() мм

мм

Рисунок 6 - Поперечный профиль зубьев цилиндрических протяжек переменного резания

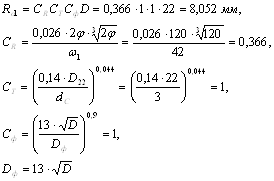

1.1.26 Количество выкружек на черновых зубьях

![]()

1.1.27 Ширина выкружек на черновых зубьях

мм

мм

1.1.28 Радиусы выкружек ![]() и диаметры шлифовального круга принимаем по [1, стр.23, табл.13]:

и диаметры шлифовального круга принимаем по [1, стр.23, табл.13]:

Радиусы выкружек ![]() мм;

мм;

Диаметр шлифовального круга ![]() мм.

мм.

1.2.1 Выбор угла фаски

Угол фаски выбирается в зависимости от числа шлицев. В данном случае число шлицев ![]() , поэтому угол

, поэтому угол ![]() .

.

1.2.2 Расчет размеров, определяющих положение фаски

![]() мм

мм

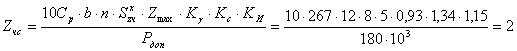

1.2.3 Сила протягивания на черновых зубьях, Н:

а) на фасочной части

![]()

б) на шлицевой части

![]()

в) на цилиндрической части

![]()

1.2.4 Диаметры зубьев

а) фасочных

первый ![]() мм

мм

последний ![]() мм

мм

б) шлицевых

первый ![]() мм

мм

последний ![]() мм

мм

1.2.5 Распределение припуска

а) на фасочную часть ![]() мм;

мм;

б) на шлицевую часть ![]() мм;

мм;

в) на переходные зубья шлицевой части ![]() мм

мм

г) на чистовые зубья шлицевой части ![]() мм

мм

1.2.6 Число секций

а) в фасочной части

![]()

б) черновых в шлицевой части

![]()

Похожие работы

... 6. Расчет длины протяжки Выводы Список использованной литературы Введение Целью курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки шлицевого вала. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая производительность процесса ...

... квалитет при Ra = 2,5–1,25 грубее Число чистовых зубцов Zчт 2 Sz ч m = 0,02; 2 Sz ч m = 0,01; 1 2 2 - Припуск на чистовые зубцы на диаметр 0,08 0,08 Число зубцов, которые калибруют 4 3 1.5 Выбор станка Расчет сил резания при протягивании Для выбора станка необходимо определить силы резания, которые возникают при протягивании на разных частях ...

... для крепления сверла на агрегатном станке. ПРИЛОЖЕНИЕ Д – Спецификация на патрон. ВВЕДЕНИЕ Целью данного курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки зубчатых колес. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая ...

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

0 комментариев