Навигация

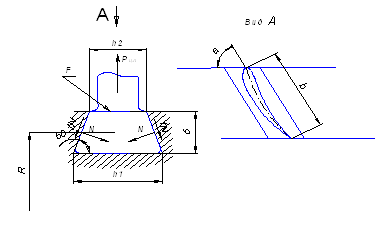

Шов №2 ГОСТ 14771–76-Т1-ИНп – 1

2. Шов №2 ГОСТ 14771–76-Т1-ИНп – 1.

а) диаметр электродной проволоки dэл=1 мм, 1,6 мм

б) сварочный ток 1св=60…80 А;

в) постоянный ток, прямая полярность.

г) напряжение на дуге Uд = 8… 12 В;

д) скорость подачи электродной проволоки:

![]() , аналогично шву №1.

, аналогично шву №1.

е) скорость сварки принимаем Vсв=6…8 м/ч;

ж) вылет электродной проволоки при dэл=1 мм, lэл=12…14 мм;

з) расход аргона QAr =6… 8 л/мин;

и) масса наплавленного металла:

Fh.м. – площадь наплавленного металла;

Fh.м. = 0,5·1+1,05·10,5 = 1,025мм2;

М =![]() , где

, где ![]() – удельный вес металла,

– удельный вес металла, ![]() – длина шва;

– длина шва;

M= 1,025·300·7,8·10-3 = 2,4г.

3. Шов №3 ГОСТ 14771–76-С6-ИНп

Аналогично шву №1

М3= 1,025·400·7,8·10-3 = 3,2 г.

4. Шов №4 ГОСТ 14771–76-С20-ИНп

а) dэл = 2 мм;

б) Iсв = 60…90А;

в) Uд = 8…12В;

г) Vсв = 6 м/ч;

д) Fн.м. = 1,025мм2;

е) расход аргона QAr = 6…8 л/м;

ж) М4= 1,025·7,8·137·10-3= 2 г.

5. Шов №5 ГОСТ 14771–76-С2-ИН

Аналогичен шву №4.

М5=1,025·7,8·258·10-3= 2,3 г.

Общая масса наплавленного металла:

М0 = М5 + М4 + М3 + М2 + M1 =2,4+2,4+3,2+2+2,3 ≈12,3г.

Расчет норм времени на сварочные операции:

![]()

где ![]() – длина шва; Vсв – скорость сварки.

– длина шва; Vсв – скорость сварки.

Тобщ = Т5 + Т4 + Т3 + Т2 + T1 = 4,7 + 6,15 + 5 + 5,8 + 7,2 = 29 мин.

7. Выбор методов контроля

1. Применяют внешний осмотр и обмер сварных швов

Внешним осмотром выявляют несоответствие шва, требуемые геометрические размеры, наплывы, подрезы, наружные трещины, непровары, свищи и поры, другие внешние дефекты.

Размеры швов должны соответствовать указанным на чертеже. Не допускается какое – бы то ни было уменьшение размеров по сравнению с заданными (номинальными) размерами. Внешний осмотр применяют при входном, операционном и приемном контроле.

При операционном контроле применяют проверку с помощью измерительных инструментов и шаблонов. Оценивается соответствие чертежа к ГОСТу подготовительных кромок и собранных под сварку деталей и конструкций, а по показаниям приборов (амперметра, вольтметра и др.) режим сварки и его соответствие заданной технологии к порядку наложения швов. Для проверки размеров швов применяют шаблоны. Внешнему осмотру с проверкой геометрических размеров и формы швов по строительным нормам и правилам подвергаются все типы конструкций в объёме 100%.

2. Механические испытания сварных швов и изделий

От химического состава и структуры наплавленного металла, режимов сварочного процесса, наличия дефектов в металле шва зависят механические свойства сварного соединения в целом. При этом сравнивают прочность металла шва с прочностью основного металла и металла зоны термического влияния. Наплавленный металл частично является металлом сварного соединения. Для практической проверки квалификации сварщиков обязательным является испытание стыковых соединений на растяжение и изгиб. При сварке ответственных изделий изготавливаются контрольные образцы, результатом испытаний которых являются параметры качества сварки. Порядок испытаний (механических) сварных швов и изделий регламентируется ГОСТом 6966–66. Испытания металла различных участков сварного соединения на статические растяжения проводят на стационарных образцах. При этом определяют предел текучести, предел прочности, относительное удлинение после разрыва; ГОСТом предусмотрено 5 типов образцов. Для испытаний проводимых при пониженной или нормальной температуре применяют образцы всех видов.

3. Контроль герметичности и течеискание

Контроль герметичности это вид неразрушающего контроля, состоящий в измерении или оценки суммарного потока рабочего или пробного вещества, проникающего через несплошности для сравнения с допускаемой по техническим условиям величиной.

Испытания керосином простой и широко распространенный метод. Основан на высокой проникающей способности керосина. Обеспечивает высокую чувствительность. Индикатором течи является меловая обмазка. Контролируют открытые и закрытые конструкции. Сущность метода состоит в том, что с одной стороны конструкцию покрывают меловой обмазкой, а с другой смазывают керосином и выдерживают определенное время. Сигналом о дефекте является появление «ржавого» пятна на меловой обмазке. Можно выявлять дефекты размером больше 0,1 мм.

Список используемой литературы

1. Акулов А.И., Бельчук Г.А. и Демянцевич В.П. «Технология и оборудование сварки плавлением». Учебник для студентов вузов. М., «Машиностроение», 1977.

2. А.Г. Потапьевский «Сварка в защитных газах плавящимся электродом» М., «Машиностроение», 1974.

3. Л.У. Прох «Справочник по сварочному оборудованию», Киев, «Техника», 1978.

4. В.П. Юрьев «Справочник по нормированию материалов и электроэнергии», М., «Машиностроение», 1972.

5. М.С. Баранов «Технология производства сварных конструкций», М., «Машиностроение», 1986.

Похожие работы

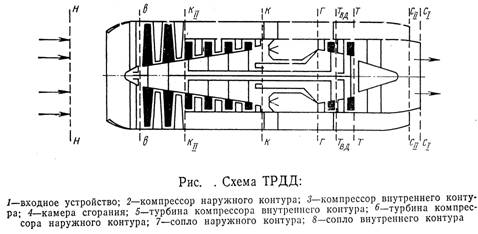

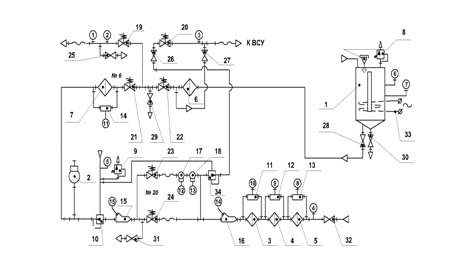

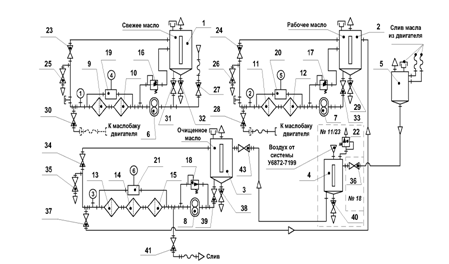

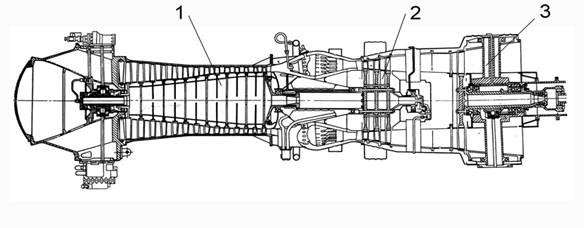

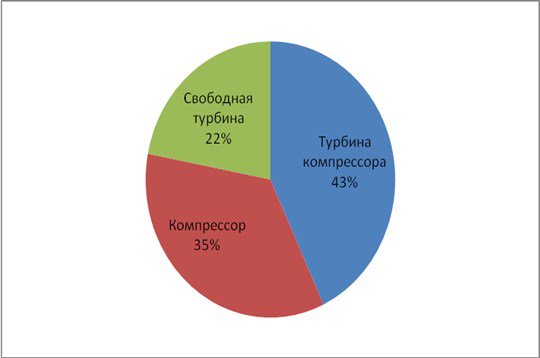

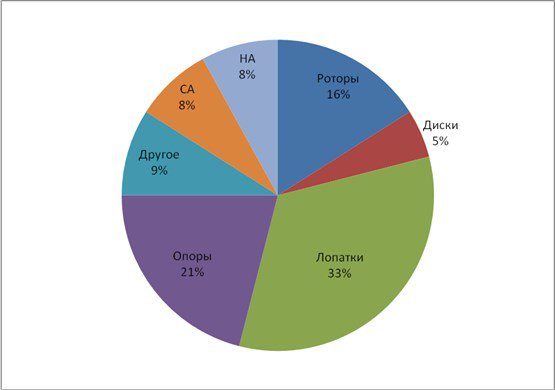

... завышен, так как помимо статических нагрузок на перо лопатки действуют и динамические нагрузки. Расчет на прочность диска компрессора Диски компрессора – это наиболее ответственные элементы конструкций газотурбинных двигателей. От совершенства конструкций дисков зависит надежность, легкость конструкций авиационных двигателей в целом. Нагрузки, действующие на диски Диски находятся под ...

... то, что детали подбираются только по одному размеру. Этот метод связан с дополнительными затратами на контроль и сортировак деталей, что оправдывается в серийном и крупносерийном производстве. Метод компенсации - сборка с регулировкой Методкомпенсации или регулировки состоит в том, что заданное значение допуска замыкающего звена при изготовлении остальных деталей достигается регулированием размера ...

... имитируемых эксплуатационных условиях и должны обеспечивать проведение всех видов и категорий контрольных и ресурсных испытаний, предусматриваемых общими техническими условиями (ОТУ) для серийного производства, а также после их ремонта. Испытательные стенды авиационных опытных ГТД, их систем и сборочных единиц (в составе ГТД) предназначены для проведения испытаний, исследований и доводки опытных ...

... его конструкции, а также рядом эксплуатационных факторов. К числу конструктивных особенностей объекта относятся: - доступность - легкосъемность - удобство работ - взаимозаменяемость - контролепригодность и другие. Заданные свойства ЭТ объектов обеспечиваются в процессе создания и изготовления двигателей. В условиях эксплуатации эти свойства реализуются и ...

0 комментариев