Аннотация

В этой курсовой работе изложены теоретические основы и расчеты необходимые для построения характеристики сети, а так же описания конструкций печи, закладных кессонов и системы охлаждения закладных кессонов печи взвешенной плавки. Приведены технические показатели необходимые для расчетов.

Оглавление

Введение. 3

Система охлаждения. 4

Методика расчета. 7

Численный расчет. 15

Расчет потерь тепла. 22

Заключение. 25

Введение

До 1947 года вопросам охлаждения металлургических печей не уделяли должного внимания. Это объясняется тем, что все вопросы охлаждения металлургических печей решались металлургами и специалистами промышленного водоснабжения раздельно, а не комплексно.

В современной металлургической печи ряд ответственных металлических деталей находится в зоне высоких температур. Поэтому их надежная работа зависит от качества огнеупорных материалов, конструкций и стойкости охлаждающих элементов и возможна только при правильном охлаждении. Система охлаждения существенно влияет на конструкцию печи и ее долговечность.

При современном состоянии техники роль охлаждения непрерывно возрастает. Подача охлаждающей воды в излишнем количестве без должного учета ее качества, конструкции охлаждаемых деталей, тепловых нагрузок и напряжения не только не улучшает охлаждение элементов, но и приводит к бессмысленной затрате электроэнергии.

Плохое качество охлаждаемой воды, имеющей жесткость 15-20 мг-экв/л и неправильная конструкция охлаждаемых деталей (полые детали, в которых вода протекает с малыми скоростями) часто приводит к простоям печей из-за прогара этих деталей. Вследствие неудовлетворительного охлаждения деталей металлургических печей часто требовалась смена охлаждающих элементов. Поэтому, в настоящее время, строго контролируется качество воды, охлаждающих элементов и непосредственно система охлаждения металлургических печей.

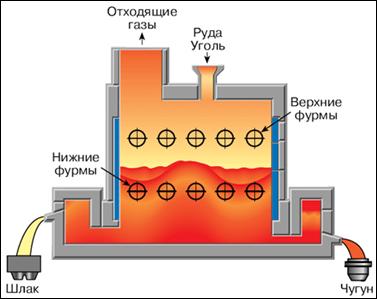

Система охлаждения

Долгое время в металлургии использовалось охлаждение печей холодной водой. Система такого охлаждения довольно проста и заключается в том, что в охлаждаемую деталь поступает вода при температуре ![]() 10-30°С.

10-30°С.

Значение ![]() определяется предварительной подготовкой или климатическими условиями. В процессе охлаждения вода воспринимает тепловой поток, поступающий в деталь из рабочего пространства печи, и нагревается до температуры

определяется предварительной подготовкой или климатическими условиями. В процессе охлаждения вода воспринимает тепловой поток, поступающий в деталь из рабочего пространства печи, и нагревается до температуры ![]() . В большинстве случаев перепад температуры

. В большинстве случаев перепад температуры ![]() составляет 5-30°С, а коэффициент теплоотдачи а от стенки к потоку воды достигает 10 тыс.кал./(м2 -ч-град).

составляет 5-30°С, а коэффициент теплоотдачи а от стенки к потоку воды достигает 10 тыс.кал./(м2 -ч-град).

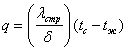

Величина ![]() определяется расходом воды и тепловой нагрузкой на деталь:

определяется расходом воды и тепловой нагрузкой на деталь:

![]()

где q-тепловая нагрузка (поток), F-площадь тепловоспринимающей поверхности детали. М- расход воды, с- удельная теплоемкость воды.

Параметры М, ![]() ,

, ![]() зависят от ряда факторов.

зависят от ряда факторов.

Например, при охлаждении в условиях теплопередачи от стенки детали к воде конвекцией в сплошном потоке жидкости большое значение интенсивного отвода тепла имеет скорость воды, определяющая значение коэффициента теплоотдачи. Если площадь поперечного сечения детали задана, то увеличение скорости воды приведет к возрастанию расхода и снижению ![]() .

.

Температурный перепад ![]() ограничивается из недопущения выпадения карбонатной накипи на стенке детали. Чем выше жесткость воды (временная и постоянная), тем при более низкой температуре происходит выпадение из нее в виде накипей карбонатов кальция и магния. Предельная температура при которой не происходит выпадение накипей рассчитывается по формуле:

ограничивается из недопущения выпадения карбонатной накипи на стенке детали. Чем выше жесткость воды (временная и постоянная), тем при более низкой температуре происходит выпадение из нее в виде накипей карбонатов кальция и магния. Предельная температура при которой не происходит выпадение накипей рассчитывается по формуле:

![]()

-для прямоточной схемы водоснабжения;

![]()

- для оборотной схемы;

где N-жесткость (карбонатная и некарбонатная). ![]() - окисляемость воды.

- окисляемость воды.

Еще одним условием является недопущение выпадения в охлаждаемых деталях взвешенных частиц, содержащихся в жидкости (песка, окалин, частиц накипи). С этой целью необходимо поддерживать скорость воды не меньше самоочищаюшей скорости, ![]() , при которой взвешенные частицы выносятся водой из детали. Величина

, при которой взвешенные частицы выносятся водой из детали. Величина ![]() зависит от конструкции детали, рода частиц и их крупности. Значения

зависит от конструкции детали, рода частиц и их крупности. Значения ![]() принимаются приближенно.

принимаются приближенно.

Четвертое условие, которое часто учитывается при проектировании водяного охлаждения, состоит в обеспечении скорости воды, исключающей местное кипение жидкости, при котором происходит интенсивное накипеобразование. Кроме того, приходится учитывать гидравлические показатели. При большой скорости движения воды в охлаждаемых деталях могут возникнуть высокие потери напора, что потребует создания больших давлений в сети.

При охлаждении холодной водой применяют три системы водоснабжения:

Прямоточная

Оборотная

Повторного использования.

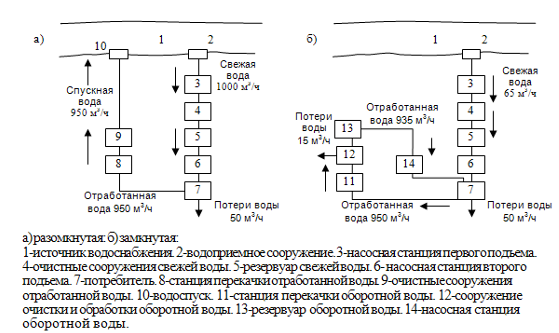

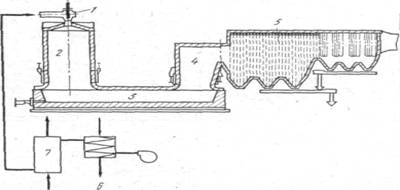

Рис. 1. Схема водоснабжения промышленного предприятия.

Во всех трех случаях в качестве примера фигурирует потребитель, использующий 1000 м3/час производственной воды.

В прямоточной или разомкнутой схеме (рис.1.(а)) все потребные 1000 м3/час забираются из природного источника и после соответствующей подготовки подаются потребителю. В ходе производства часть воды теряется (испаряется) (50 м3/час). Отработанная вода в количестве 950 м3/час подвергается очистке и сбрасывается в водоем.

При оборотной, замкнутой схеме отработанная вода в водоем не спускается. Вся выходящая из производственного процесса вода подвергается очистке и обработке, после чего вновь подается в производство. Свежая вода из источника используется только для восполнения потерь в производственном процессе и процессе очистки и обработки оборотной воды.

При схеме повторного использования охлаждающая вода, слабо нагретая одним из потребителей, направляется на охлаждение другого агрегата без предварительной очистке. На металлургических заводах чаше всего используется вода, прошедшая через охлаждаемые детали электрооборудования. Схема повторного использования может входить составной частью в общую прямоточную или оборотную схему водоснабжения.

Несмотря на свою простоту, такая система охлаждения имеет ряд недостатков:

Система требует большого расхода воды, что ведет за собой увеличение диаметра подающих труб и числа насосов, расширения очистных сооружений и т. д. Значительные объемы воды затрудняют ее очистку, что приводит к частому прогоранию охлаждаемых деталей.

Невысокая температура нагретой воды делает невозможным утилизацию уносимого ею тепла, доля которого составляет 20-25% от общего его прихода в печь.

Принудительное движение воды в охлаждаемых деталях с высокими скоростями приводит к большим потерям напора, что требует создания в сети высоких давлений и повышенного расхода электроэнергии.

Методика расчета

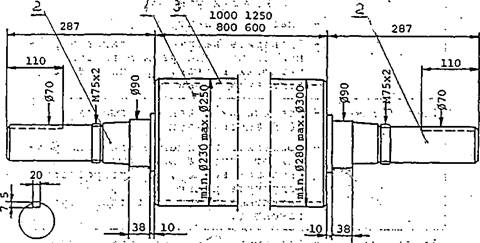

В данном проекте мы приведем только частичный расчет сети, т. е. расходы и напоры просчитаем для подводящих трубопроводов и самих кессонов, опуская расчет слива воды из них. Впрочем, считая систему водоохлаждения симметричной относительно теплообменной части (кессонов), можно легко определить суммарные напоры во всей сети.

Поскольку нам задана необходимая скорость воды в кессоне, определяющая параметры теплообмена между кессонами и печным пространством, а также конструктивные параметры самого кессона, то очевидно следует начать расчет с определения расхода воды на один кессон.

![]() ;

;

где![]() - поперечное сечение трубы кессона (м2);

- поперечное сечение трубы кессона (м2);

![]() - скорость воды в кессоне (м/с);

- скорость воды в кессоне (м/с);

![]() - расход воды на кессон (м3/сек).

- расход воды на кессон (м3/сек).

Зная внутренний диаметр трубы кессона ![]() (м), найдем поперечное сечение по формуле:

(м), найдем поперечное сечение по формуле:

![]() ; (м2)

; (м2)

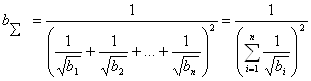

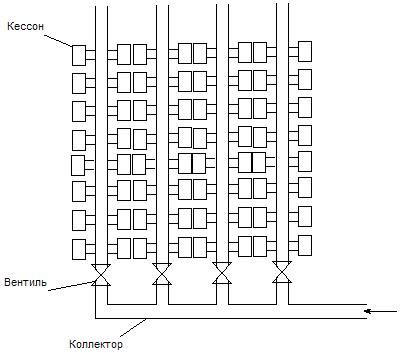

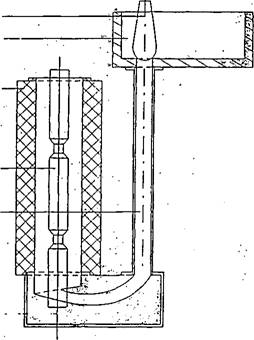

Теперь определим расходы и диаметр трубы для распределительной магистрали. Назовем магистралью участок трубопровода КЕВБ. Магистраль соединяет параллельно три уровня кессонов по три кессона на уровень (соединенных последовательно). Водоснабжение кессонов можно считать непрерывным, следовательно, расчетный расход на магистраль будет складываться из транзитного и путевого расходов:

![]()

Т.к. расход при последовательном соединении одинаков следовательно, расход на первом уровне будет равен расходу кессона:

![]() (м3/сек)

(м3/сек)

![]() (м3/сек)

(м3/сек) ![]() (м3/сек)

(м3/сек)

Расход всей системы равен:

![]() (м3/сек)

(м3/сек)

Диаметры труб магистрали находим по формуле:

![]()

Теперь через найденные расходы можно найти диаметры участков трубопровода (по известной формуле связи расхода, скорости и поперечного сечения трубопровода). Расчетные значения диаметров необходимо приводить к ГОСТу, после чего пересчитывать скорость воды, следя за тем, чтобы она находилась в пределах, допустимых оптимальными технико-экономическими показателями.

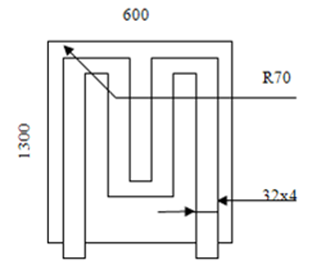

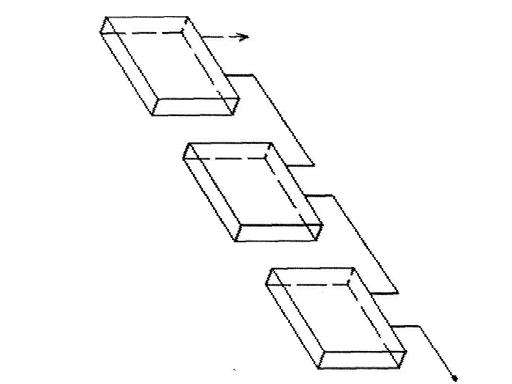

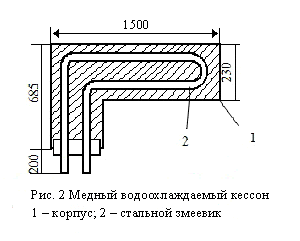

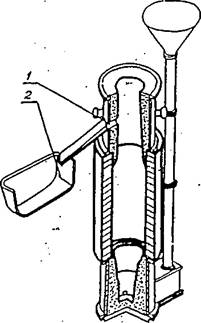

Рис.2. Схема кессона

Следующим этапом гидравлического расчета будет нахождение потерь напора в системе. Для этого необходимо найти общее сопротивление системы, которое складывается из сопротивлений кессонов, подводящих патрубков, участков трубопроводов, а также местных сопротивлений в отводах (коленах), клапанах, тройниках (разветвителях) и т.д. Для удобства расчетов необходимо начать рассмотрение системы с самого верхнего кессона дальнего коллектора (считая от главного подводящего трубопровода). Сопротивление кессона найдем, исходя из исходных данных. Сопротивление кессона (рис.2) включает в себя сопротивление трения в трубе и местные сопротивления на шести коленах с радиусом изгиба R = 70 мм.

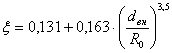

Коэффициент местного сопротивления колена в кессоне определяется по эмпирической формуле:

где dвн - внутренний диаметр трубы кессона (м).

Длину трубы кессона найдем приближенно по формуле:

![]() (м).

(м).

где -![]() примерная величина зазоров между трубой и краем кессона;

примерная величина зазоров между трубой и краем кессона;

![]() - длина кессона (м);

- длина кессона (м);

![]() - ширина кессона (м).

- ширина кессона (м).

Т.к. трубы можно считать короткими общее сопротивление кессона

можно найти по формуле:

![]()

![]() т.к.

т.к. ![]()

где

![]()

- удельное сопротивление трения (с2/м6);

![]()

- удельное местное сопротивление (с2/м6);

![]() - суммарный коэффициент местного сопротивления, равный сопротивлению 6 колен кессона.

- суммарный коэффициент местного сопротивления, равный сопротивлению 6 колен кессона.

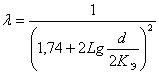

Чтобы найти коэффициент трения ![]() , необходимо знать режим движения воды (турбулентный или ламинарный) и степень шероховатости трубы, что особенно важно при турбулентном режиме, когда коэффициент трения зависит от того, в каком трубопроводе идет движение - гидравлически гладком или шероховатом.

, необходимо знать режим движения воды (турбулентный или ламинарный) и степень шероховатости трубы, что особенно важно при турбулентном режиме, когда коэффициент трения зависит от того, в каком трубопроводе идет движение - гидравлически гладком или шероховатом.

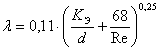

Расчет критерия Рейнольдса по формуле:

![]()

где w- средняя скорость потока (м/с),

d- диаметр трубопровода (м),

![]() - кинематическая вязкость воды (

- кинематическая вязкость воды (![]() = 0,478*10-6м2/cек при Т=60° С), Если

= 0,478*10-6м2/cек при Т=60° С), Если

Re<2320, то течение ламинарное и коэффициент трения ![]() рассчитывается по формуле:

рассчитывается по формуле:

![]() ,

,

а потери напора на трение рассчитываются по формулам Пуазейля или Дарси-Вейсбаха:

![]() (м)

(м)

или

![]() (м);

(м);

Если Re>2320,то течение жидкости турбулентное и 8-толщина подслоя (мм) будет рассчитываться по формуле:

![]()

• если ![]() (

(![]() - абсолютная шероховатость), то труба гидравлически гладкая и

- абсолютная шероховатость), то труба гидравлически гладкая и ![]() рассчитывается по формуле Блазиуса или Никурадзе:

рассчитывается по формуле Блазиуса или Никурадзе:

![]()

или

![]()

Причем первая дает хорошие результаты при 2320<Re< 100000, а вторая при Re>100000;

• если ![]() , то труба гидравлически шероховатая и А. рассчитывается по формуле Никурадзе:

, то труба гидравлически шероховатая и А. рассчитывается по формуле Никурадзе:

где , ![]() -эквивалентная шероховатость

-эквивалентная шероховатость

для меди ![]() =0,0013мм,

=0,0013мм,

для стали ![]() =0,225мм

=0,225мм

Тогда потери напора на трение будут рассчитываться по формуле Дарси-Вейсбаха:

![]() (м);

(м);

В свою очередь местные потери напора в местах локальных возмущений потока рассчитываются по формуле:

![]() (м);

(м);

где ![]() коэффициент местного сопротивления, характеризующий данное сопротивление.

коэффициент местного сопротивления, характеризующий данное сопротивление.

Зная полное сопротивление кессона можно приступить к расчету сопротивления на первом уровне.

![]()

![]() (с2/м5)

(с2/м5)

Для второго и третьего уровня кессонов сопротивление вычисляются аналогичным образом.

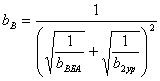

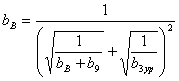

Переходим к расчету общего сопротивления магистрали. Для этого необходимо суммировать три параллельных соединения трубопроводов. Первым находим сопротивление при параллельном соединении участка ВБА и второго уровня кессонов, оно будет равно сопротивлению в точке В.

(с2/м5)

(с2/м5)

Вторым находится сумма сопротивлений в точке В на участке ЕВ, с третьим уровнем кессонов:

(с2/м5)

(с2/м5)

Таким образом, мы находим сопротивление в точке К, что будет являтся общим сопротивлением всей системы. Оно находится суммированием сопротивлений в точке Е и на участке КЕ:

![]() (с2/м5)

(с2/м5)

Потери напора в системе можно легко найти произведением общего сопротивления системы на общий расход. В нашем случае, исходя из всего вышесказанного, эта формула будет выглядеть так:

![]() (м)

(м)

Запишем уравнение сети в общем виде:

![]() (м)

(м)

В нашем случае приращения пьезометрического и динамического напоров не требуются и равны нулю. Поэтому перепишем уравнение (2.28) для нашего случая:

![]() (м)

(м)

Численный расчет

Для того чтобы определить расход жидкости на один кессон необходимо знать площадь поперечного сечения и диаметр трубы кессона.

![]() (м2/с);

(м2/с);

![]() (м2);

(м2);

Диаметр трубы и размеры кессона приняты по справочной литературе.

![]() (м3/с);

(м3/с);

Зная расход кессона определяем расчетный расход на участках магистрали БВ, ВЕ, ЕК:

![]() (м3/с).

(м3/с).

где ![]() - расход на три кессона подключенных между собой

- расход на три кессона подключенных между собой

последовательно (см. рис. 4.1.)

Рис. 3. Три уровня кессонов.

![]() (м3/с).

(м3/с).

![]() (м3/с).

(м3/с).

Теперь необходимо рассчитать диаметры участков магистрали по найденным расходам:

![]()

По ГОСТу 3262-62 (трубы медные) ближайший внутренний диаметр будет равен: ![]() , поэтому при неизменном расходе

, поэтому при неизменном расходе

скорость воды на участке магистрали БВ будет равна:

![]()

![]()

По ГОСТу 3262-62 (трубы медные) ближайший внутренний диаметр будет равен: ![]() , поэтому при неизменном расходе

, поэтому при неизменном расходе

скорость воды на участке магистрали равна: EB будет равна:

![]()

![]()

По ГОСТу 3262-62 (трубы медные) ближайший внутренний диаметр будет равен: ![]() , поэтому при неизменном расходе

, поэтому при неизменном расходе

скорость воды на участке магистрали равна: КE будет равна:

![]()

Сопротивление кессона равно:

![]()

Длина трубы кессона равна:

![]()

Определим режим движения воды в кессоне:

![]() - движение установившееся турбулентное (критерий Реинольдса рассчитываем по значению кинематической вязкости воды при заданной температуре I = 60°С).

- движение установившееся турбулентное (критерий Реинольдса рассчитываем по значению кинематической вязкости воды при заданной температуре I = 60°С).

Толщина ламинарного слоя:

![]()

Коэффициент эквивалентной шероховатости для труб кессонов возьмем из справочника для бесшовных стальных новых и чистых труб. Он равен 0,02 мм. Видно, что толщина ламинарного слоя больше, чем выступы шероховатости, следовательно, вода в кессонах движется в гидравлически гладком режиме (чего можно добиться, проводя регулярную чистку и своевременную замену кессонов, которые являются одной из наиболее ответственных составляющих конструкции печи).

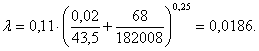

Коэффициент трения в трубе кессона:

![]()

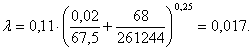

Теперь найдем удельные сопротивления трения и местное сопротивление

для кессона:

![]()

![]()

Суммарные местные сопротивления в кессоне:

![]()

И, наконец, сопротивление кессона:

![]()

Рассчитаем потери, длину и сопротивление на первом уровне:

![]()

где ![]() и

и ![]()

![]()

где ![]() - длина подводящих (отводящих) труб к кессону;

- длина подводящих (отводящих) труб к кессону;

![]()

Так как скорость, диаметры труб, длина кессона, материал из которого сделаны трубы одинаково что на первом, что на втором уровне, следовательно:

![]() т.е.

т.е. ![]()

Рассчитаем сопротивление на участке ВБА. Для этого аппроксимируем сопротивление первого уровня и участка ВБ:

![]()

Найдем режим движения жидкости на участке ВБ:

![]() - турбулентное установившееся движение

- турбулентное установившееся движение

Толщина ламинарного слоя:

![]()

Коэффициент эквивалентной шероховатости для трубы магистрали

возьмем такой же. как для труб кессонов (0,02 мм).

Таким образом, удельное сопротивление трения (или по длине) и удельное местное сопротивление будет равно:

![]()

![]()

Следовательно, получим сопротивление на участке ВБ:

![]()

И рассчитаем сопротивление на участке ВБА:

![]()

Найдем сопротивление на участке ЕВ:

![]() - турбулентное установившееся движение

- турбулентное установившееся движение

Коэффициент эквивалентной шероховатости для трубы магистрали

возьмем такой же. как для труб кессонов (0,02 мм).

![]()

![]()

Таким образом, удельное сопротивление трения (или по длине) и удельное местное сопротивление будет равно:

![]()

![]()

Сопротивление на участке ЕВ равно:

![]()

где ![]() и

и ![]() потери на тройнике и отвод соответственно.

потери на тройнике и отвод соответственно.

Найдем сопротивление на участке КЕ:

![]() - турбулентное установившееся движение

- турбулентное установившееся движение

Коэффициент эквивалентной шероховатости для трубы магистрали

возьмем такой же. как для труб кессонов (0,02 мм).

![]()

Таким образом, удельное сопротивление трения (или по длине) и удельное местное сопротивление будет равно:

![]()

![]()

Сопротивление на участке ЕК равно:

![]()

где ![]() и

и ![]() - потери на тройнике, внезапное расширение.

- потери на тройнике, внезапное расширение.

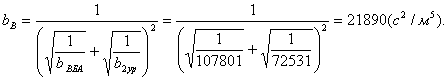

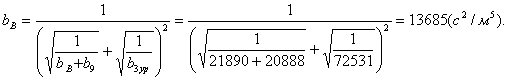

Переходим к расчету общего сопротивления магистрали. Для этого необходимо суммировать три параллельных соединения трубопроводов. Первым находим сопротивление при параллельном соединении участка ВБА и второго уровня кессонов, оно будет равно сопротивлению в точке В.

Вторым находится сумма сопротивлений в точке В на участке ЕВ, с третьим уровнем кессонов:

Таким образом, мы находим сопротивление в точке К, что будет являться общим сопротивлением всей системы. Оно находится суммированием сопротивлений в точке Е и на участке КЕ:

![]()

Полный напор в нашем случае сложится из геометрического и потерянного напоров. Первый легко найти по приведенной пространственной схеме водоснабжения. Таким образом:

![]()

Это и есть полный напор, который должен развивать насос для обеспечения заданного режима водопотребления данной сетью. Напорная характеристика данной сети приведена на графике.

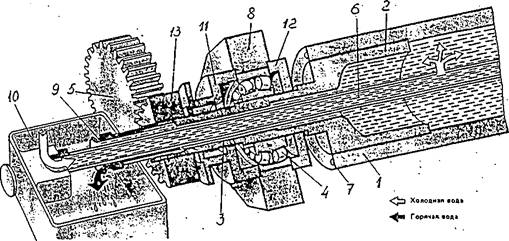

Расчет потерь тепла

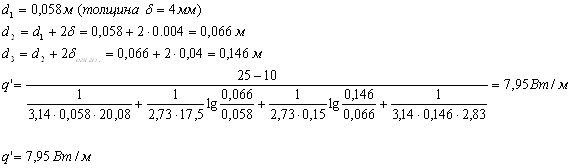

Мы имеем: толщину задней стенки кессона равную ![]() коэффициент теплопроводности стенки

коэффициент теплопроводности стенки ![]() , температуру воды внутри системы охлаждения при её работе равную t=50ºC, температуру окружающей среды t=10ºC.

, температуру воды внутри системы охлаждения при её работе равную t=50ºC, температуру окружающей среды t=10ºC.

Учитывая эти и другие значения находим потери тепла в окружающую среду.

Но для этого сначала необходимо вычислить плотность теплового потока по формуле:

,

,

где ![]() и

и ![]() - соответственно температура поверхности пластины и теплоносителя (температура набегающего потока),

- соответственно температура поверхности пластины и теплоносителя (температура набегающего потока), ![]() - коэффициенты теплопроводности строительного кирпича.

- коэффициенты теплопроводности строительного кирпича.

У стальной стенки трубы имеется термическое сопротивление, но оно чрезвычайно мало и поэтому, без ущерба может быть отброшено. Находим q:

![]() ,

,

где коэффициент теплопроводности строительного кирпича взятый из начальных условий с учётом температур равны:![]() .

.

Площадь поверхности кессона находим из его линейных размеров взятых из технической литературы:

![]() .

.

Вследствие всего тепловой поток, отнимаемый системой охлаждения будет равен:

![]() .

.

Рассчитываем коэффициенты теплоотдачи от воды к стенке.

Критерий Re для трубопровода мы рассчитывали при расчёте характеристики сети.

![]()

Так как это турбулентный режим (Re>2320), то необходимо воспользоваться формулой:

Nu=0,021Re0.8

![]()

Рассчитываем ![]() при коэффициенте теплопроводности воздуха

при коэффициенте теплопроводности воздуха ![]() по формуле:

по формуле:

![]()

Рассчитываем коэффициент теплоотдачи от наружной поверхности материала (стенки) к окружающей среде. Для расчета коэффициента теплоотдачи при свободной конвекции пользуются формулой: ![]()

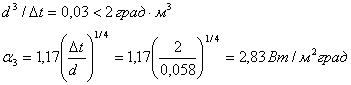

Но при теплообмене за счет свободной конвекции воздуха можно пользоваться упрощенным уравнением. Для горизонтальных цилиндров, определяющий размер - наружный диаметр цилиндра.

В нашем случае наружный диаметр равен d=0,058м, следовательно пользуемся формулой:

Рассчитаем тепловой поток на единицу длины.

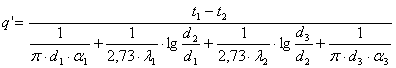

Для расчёта теплового потока на единицу длины трубопровода воспользуемся формулой:

где: ![]() -коэффициент теплоотдачи от воды к стенке;

-коэффициент теплоотдачи от воды к стенке; ![]() 1-теплопроводность стали:

1-теплопроводность стали:![]() 1=17,5 Вт/м*град;

1=17,5 Вт/м*град; ![]() - теплопроводность изоляции

- теплопроводность изоляции ![]() =0,15 Вт/м*град;

=0,15 Вт/м*град; ![]() -коэффициент теплоотдачи от наружной поверхности изоляции к окружающей среде; d1- внутренний диаметр; d2- наружный диаметр трубы; d3- диаметр трубы с изоляцией; t1- температура воздуха t1=250С; t2-температура наружного воздуха t2=100С.

-коэффициент теплоотдачи от наружной поверхности изоляции к окружающей среде; d1- внутренний диаметр; d2- наружный диаметр трубы; d3- диаметр трубы с изоляцией; t1- температура воздуха t1=250С; t2-температура наружного воздуха t2=100С.

Необходимо учитывать термическое сопротивление стальной стенки трубы, но оно чрезвычайно мало и поэтому может быть отброшено.

Заключение

В данной работе проведен полный расчет системы водяного охлаждения кессонов печи жидкой плавки. Результатом расчетов является построенная напорная характеристика нашей сети. В ходе выполнения задания были рассчитаны такие величины как, число Рейнольдса, коэффициенты трения, местного сопротивления, потери напора и т.д. для кессонов рядового и фурменного, участков стояков и коллектора, всей системы охлаждения в целом, была построена характеристики сети. Итогом курсовой работы стал расчёт потерь тепла.

Похожие работы

... – либо детали и понижения давления на коллекторе предусматривается сигнализация (световая, звуковая).[1] 2. Модель расчета В данном разделе представлен план выполнения расчетов для системы охлаждения кессонов реакционной шахты печи взвешенной плавки. Данная модель будет использоваться в следующем разделе. 1) Расчет начинаем с общих параметров системы охлаждения: числа кессонов в ряду, длин ...

... покрышки, неутилизируемая горючая часть после сортировки ТБО, отходы лечебно-профилактических учреждений и другие, и содействовать развитию данного направления. Отходы собственного производства в доменной плавке. Хотя основным назначением доменной печи является получение первичного металла, её технология и конструкция в равной мере адаптированы к получению полиметаллических лигатур, ...

... состояния потока, а также тепловых условий, которые, в конечном счете, определяют свойства отливки. Анализ технологического процесса изготовления двухслойных биметаллических заготовок центробежным способом показывает, что для получения мелющих валков с однородной плотной структурой рабочего слоя, высоким по качеству свариванием двух разнородных металлов рабочего слоя и сердцевины с высокой ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

0 комментариев